Кількість ТО-1

(3.3)

(3.3)

де: LTO-1 - прийнята періодичність ТО-1.

Приймаємо 112 обслуговувань.

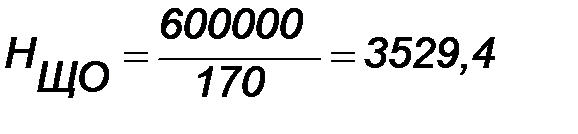

Кількість щоденних технічних обслуговувань.

(3.4)

(3.4)

Приймаємо 3530 обслуговувань.

Коефіцієнт переходу від циклу до року

(3.5)

(3.5)

де: ДГ – кількість робочих днів автопарку за рік (при 5-денному робочому тижні), ДГ = 253дні;

ДЦ – кількість днів у циклі,

(3.6)

(3.6)

де: ДЄ – кількість днів експлуатації за цикл;

(3.7)

(3.7)

ДР – дні простою в ТО-2, ПР та КР за цикл,

(3.8)

(3.8)

де: Д – простої ТО-2 та ПР, Д = 0,5 дня;

ДК – простої в капітальному ремонті, ДК = 22 дні.

3.3 Розрахунок програми поточного ремонту автомобілів

Поточний ремонт виконується для забезпечення або відновлення працездатності автомобілів. Звичайно цей вид ремонту називають усуненням несправностей. При цьому більшість відказів і несправностей усуваються безпосередньо на автомобілі.

На постах зон поточного ремонту (усунення несправностей) виконуються в основному контрольні, розбирально-складальні, регулювальні і кріпильні роботи.

Трудомісткість поточного ремонту визначається

, нормо-годин (3.9)

, нормо-годин (3.9)

де: АН – списочна кількість автомобілів;

tПР – питома трудомісткість поточного ремонту.

нормо-год.

нормо-год.

Розрахунки зводимо в таблицю 3.4.

Таблиця 3.4 - загальна трудомісткість ТО і діагностування

| Марка автомобіля | Види ТО і ПР | Кількість автомобілів | Кількість ТО і ПР за цикл | Коефіцієнт переходу від цикла до року | Кількість ТО і Д за рік | Трудомісткість одного ТО чи Д | Загальна трудомісткість, нормо-год. |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| МАЗ-53371 | ЩО | 125 | 3530 | 0,06 | 26475 | 0,75 | 19856,2 |

| ТО-1 | 112 | 0,06 | 840 | 3,4 | 2856 | ||

| ТО-2 | 37 | 0,06 | 278 | 13,8 | 3836,4 | ||

| СО | 2 р. рік | ----- | 250 | 2,76 | 690 | ||

| ПР | ----- | ----- | ----- | 7,03 | 31635 |

Продовження таблиці 3.4

Визначення трудомісткості діагностування.

Всі операції технічного обслуговування або ремонту необхідно виконувати з попереднім контролем технічного стану автомобіля, основним методом якого являється технічна діагностика. Загальне діагностування автомобілів Д-1 проводиться з періодичністю ТО-1 і призначено головним чином для визначення технічного стану агрегатів, вузлів, механізмів і систем, що забезпечують безпеку руху автомобілів. Поелементне діагностування Д-2 проводиться з метою визначення конкретного місця несправностей і відказів, їх причин і характеру. Поелементне діагностування проводиться за 1-2 дні до планового ТО-2, що дозволяє технічній службі планувати проведення поточних ремонтів. Приймаючи ці рекомендації за основу, визначаємо трудомісткість загального та поелементного діагностування за рік.

Трудомісткість загального та поелементного діагностування за рік, нормо-год.

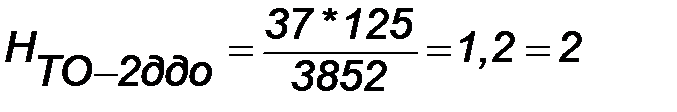

ТД-1 = tД-1 (1,1× НТО-1 + НТО-2), (3.10)

ТД-2 = 1,2 НТО-2 × tД-2; (3.11)

де: tД-1, tД-2 - трудомісткість одного діагностування (нормо-год.) для заданих умов.

НТО-1, НТО-2 - кількість обслуговувань ТО-1, ТО-2 за рік. (табл.3.3)

НТО-1 =840; НТО-2 =278

Розрахунок трудомісткості діагностування проводиться в такій послідовності

Визначаємо трудомісткість одного діагностування:

tД-1 = t1 × K1, (3.12)

tД-2 = t2 × К2, (3.13)

де: t1, t2 - розрахункові трудомісткості одиниці обслуговування, (табл.3.3) t1 = 3,4, t2 = 13,8;

к1 та к2 – доля періодичності діагностування робіт при ТО-1 і ТО-2. Приймаємо к1 = к2 =0,10. Тоді:

tД-1 =3,4 × 0,10 = 0,34 нормо-год.

tД-2 = 13,8 × 0,10 = 1,38 нормо-год.

ТД-1 =0,34 (1,1 × 840 + 278) = 408,6 нормо-год.

ТД-2 = 1,2 × 278 × 1,38 = 460,3 нормо-год.

У зв’язку з розширенням функцій діагностування, пов’язаних з проведенням регулювальних робіт на діагностичному обладнанні, визначаємо підсумок трудомісткості регулювальних робіт. Приймаємо відсоток трудомісткості регулювальних робіт в об’ємі 0,12 від трудомісткості ТО-1 і 0,18 від ТО-2. Отже к1 =0,12; к2 =0,18.

ТД-1 = 408,6 × 0,12 = 49 нормо-год.

ТД-2 =460,3 × 0,18 = 82,8 нормо-год.

Річна трудомісткість діагностування Д-1 та Д-2 з урахуванням регулювальних робіт на постах діагностування:

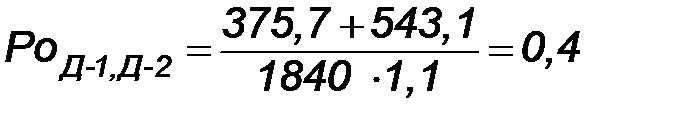

ТД-1 = 326,7 + 49 = 375,7 нормо-год.

ТД-2 =460,3 + 82,8 = 543,1 нормо-год.

Таблиця 3.5 – виробнича програма на ТО та діагностування

| Марка автомобіля | Трудомісткість, нормо-год. | |||||

| ТО-1 | ТО-2 | СО | Д-1 | Д-2 | ПР | |

| МАЗ-53371 | 2856 | 3836,4 | 690 | 375,7 | 543,1 | 31635 |

3.4 Визначення річної трудомісткості технічних дій поточного ремонту автомобілів зони ПР

Таблиця 3.6 - трудомісткість технічних дій поточного ремонту автомобіля МАЗ-53371

| Види робіт | Розподіл трудомісткості, нормо-год. | ||

| % | Річна програма | На один автомобіль | |

| 1 | 2 | 3 | 4 |

| 1 | 2 | 3 | 4 |

| Постові роботи (усунення несправностей): Діагностичні Регулювальні Монтажно-демонтажні Зварювально-жерстяні Малярні Дільничні роботи: Розбірно - складальні Ремонт двигуна і його систем, випробування і регулювання Слюсарно-механічні Електротехнічні Ремонт приборів системи живлення Шиномонтажні Ковальсько-ресорні Мідницькі Зварювальні Жерстяні Дерево оброблювальні Оббивні | 1,5 1,5 24 2,1 1,4 20 18 10 2,0 13 1,0 1,5 1,0 1,5 0,5 0,5 0,5 | 474,5 474,5 7592,4 664,3 442,9 6327 5694,3 3163,5 632,7 4112,5 316,3 474,5 316,3 474,5 158,2 158,2 158,2 | 3,8 3,8 60,7 5,3 3,6 50,7 45,5 25,3 5 33 2,5 3,8 2,5 3,8 1,2 1,2 1,2 |

| Всього | 100 | 31635 | 252,9 |

Продовження таблиці 3.6

Визначення трудомісткості на поточний ремонт

Тпр = Т¢пр – Тун – Тпа , (3.14)

де: Т¢пр – загальна річна програма, люд.-год (формула 3.9);

Тпр, Тун, Тпа – трудомісткість робіт відповідно поточного ремонту, усунення несправностей, паливної апаратури.

Тпр = 31635 – 9648,6 – 4112,5 = 17873,9

Розподіл трудомісткості:

- на поточний ремонт Тпр = 17873,9, люд.–год.

- роботи з усунення несправностей Тун = 9648,6, люд.–год.

- ремонт приборів системи живлення Тпа = 4112,5, люд.–год.

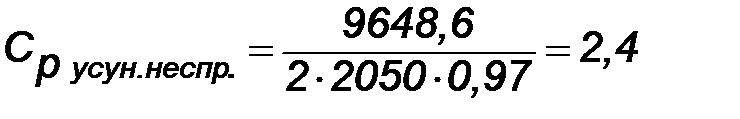

3.5 Визначаємо кількість постів або машиномісць для ТО та діагностування

3.5.1 Визначаємо кількість робочих постів

(3.15)

(3.15)

де: Тто-х – трудомісткість ремонтно-обслуговуючих дій (ТО, Д, УН) (ТО, Д - таблиця 3.5; УН – таблиця 3.6);

Тун – роботи з усунення несправностей (див. формулу (3.14));

ТД-1, та ТД-2 – річні трудомісткості діагностування;

у = кількість робочих змін, приймаємо 2 зміни;

Фд = ефективний річний фонд часу для обладнання, 2050 год;

Кв = 0,97 — коефіцієнт використання робочого часу поста.

Приймаємо Ср то-1 = 1

Приймаємо Ср то-2 = 1

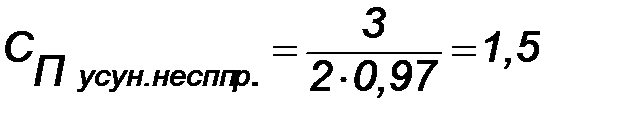

Приймаємо Ср усун.неспр. = 3

Приймаємо Ср д-1, Ср д-2 = 1

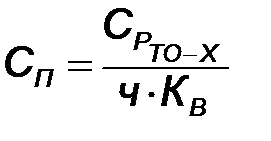

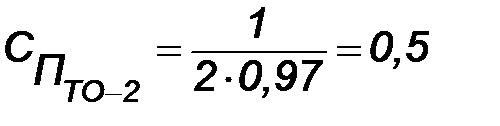

3.5.2 Розрахунок кількості постів або машиномісць

(3.16)

(3.16)

де: СРТО-х – кількість робочих місць;

ч=2 чол. – середня кількість робочих, одночасно працюючих на одному пості;

Кв = 0,97 - коефіцієнт використання робочого часу поста.

Приймаємо СП то-1 = 1

Приймаємо СП то-2 = 1

Приймаємо СП усун.неспр. = 2

Приймаємо СП д-1, д-2 = 1

3.5.3 Розрахунок кількості робочих місць на поточний ремонт

(3.17)

(3.17)

де: Тпр – трудомісткість робіт поточного ремонту (див. формулу 3.14);

у = кількість робочих змін, приймаємо 2 зміни;

Фд = ефективний річний фонд часу для обладнання, 2050 год;

Кв = 0,97 - коефіцієнт використання робочого часу поста.

Приймаємо Српр. = 5

3.5.4 Розрахунок кількості робочих місць на дільниці ремонту паливної апаратури

(3.18)

(3.18)

де: Тпа – ремонт приборів системи живлення (див. табл. 3.6);

у = кількість робочих змін, приймаємо 2 зміни;

Фд = ефективний річний фонд часу для обладнання, 2050 год;

Кв = 0,97 - коефіцієнт використання робочого часу поста.

Приймаємо СрПА. = 1

3.6 Розрахунок кількості робітників

3.6.1 Розрахунок кількості виробничих робітників

(3.19)

(3.19)

де: Фео = 1840 год – ефективний річний фонд часу одного робітника;

Кв = 1,1 – коефіцієнт перевиконання норм часу;

ТТО-х - трудомісткість ТО-1, ТО-2 (див. табл.3.5);

Тун – роботи з усунення несправностей (див. табл. 3.6);

Тпа – ремонт приборів системи живлення (див. табл. 3.6);

ТД-1, та ТД-2 – річні трудомісткості діагностування;

Тпр – трудомісткість робіт поточного ремонту.

Приймаємо 2 чол.

Приймаємо 2 чол.

Приймаємо 5 чол.

Приймаємо 1 чол.

Приймаємо 9 чол.

Приймаємо 2 чол.

Загальна кількість виробничих робітників SРо = 21 чол.

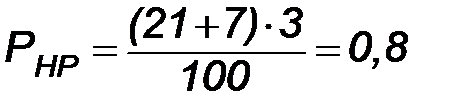

3.6.2 Розрахунок кількості допоміжних робітників

Кількість допоміжних робітників (КДОП) приймаємо у відсотковому співвідношенні від загальної кількості виробничих робітників КДОП = (25–30)%.

, (3.20)

, (3.20)

де: SРо – загальна кількість виробничих робітників.

Всього приймаємо 7 чоловік.

Приймаємо наступний професіональний склад:

- слюсар – ремонтник - 3 чол.

- електрик - 2 чол.

Не зайняті обслуговуванням обладнання:

- комплектувальник - 1 чол.

- контролер - 1 чол.

3.6.3 Розрахунок кількості керівників, спеціалістів

Кількість спеціалістів (ККІС) приймаємо у відсотковому співвідношенні від загальної кількості виробничих та допоміжних робітників, ККІС=(10-13)%.

(3.21)

(3.21)

де: SРо – загальна кількість виробничих робітників;

SРДОП – кількість допоміжних робітників.

Всього приймаємо 4 чоловік. (SРкіс)

Приймаємо наступний склад:

- старший інженер – діагност - 1 чол.

- старший майстер – наладчик - 1 чол.

- інженер – діагност - 1 чол.

- механік – налагоджувальник - 1 чол.

3.6.3 Розрахунок кількості некваліфікованих робітників

Кількість некваліфікованих робітників (КНР) приймаємо у відсотковому співвідношенні від загальної кількості виробничих та допоміжних робітників, КНР =(1–3)%.

(3.22)

(3.22)

де: SРо – загальна кількість виробничих робітників.

SРДОП – кількість допоміжних робітників

Всього приймаємо 1 чоловіка. (SРНР)

Приймаємо: мийник - 1 чол.

Таблиця 3.7 – Зведена відомість робітників на дільниці

| Назва категорії працівників | Кількість робітників | По змінам | Співвідношення з чисельністю | ||

| 1 | 2 | виробничих робітників, % | загальної кількості робітників,% | ||

| Виробничі робітники | 21 | 11 | 10 | 100% | 63,6 |

| Допоміжні робітники | 7 | 4 | 3 | 33,3 | 21,2 |

| Керівники, спеціалісти | 4 | 2 | 2 | 19,0 | 12,1 |

| Некваліфіковані робітники | 1 | 1 | --- | 4,7 | 3,0 |

| Всього | 33 | 18 | - | 100% |

3.7 Розрахунок площі дільниці

Виробнича площа дільниці визначається за допомогою даних про кількість виробничого обладнання та робочих місць, питомої площі на одиницю обладнання, машиномісце або на одного виробничого робітника у найбільшу зміну. Одним з розповсюджених методів розрахунку площі дільниць є метод, враховуючий коефіцієнти щільності розташування постів обслуговування.

Питома площа поєднує площу, що займає сам робітник, обладнання та складений виріб, а також проходи та інші технологічні площі.

Таблиця 3.8 – Питома площа на одного виробничого робітника

| Назва дільниці | Питома площа, м² |

| Паливної апаратури | 18 |

| Поточного ремонту | 25 |

| Склад запасних частин | 0,35 |

| Інструментально-розподільча комора | 0,35 |

Площа для між операційного контролю приймається у розмірі 3-5% від площі дільниці.

Робоче місце майстра приймається 6 м².

Ізолятор браку приймаємо (від 1 до 12) м².

Площа інструментально-розподільної комори (ІРК) приймають з розрахунку (від 0,3 до 0,35) м² на одного виробничого робітника.

Площа конторських приміщень приймається з розрахунку 3 м² на одного робітника.

Площа індивідуальних кабінетів приймається (від 10 до 15) м².

Розрахунок побутових приміщень при проектуванні виробничих дільниць не проводимо.

Визначаємо загальну площу дільниці:

Аз = Ато + Ам + Ас + Апр + Апа + Азп + Аірк + Ад + Акм + Атб + Аун, (3.23)

де: Ато = 72 · 2 = 144 м² - площа дільниць технічного обслуговування;

Ам і Ас = 144 м² - площа мийки і сушки;

Апр = 25 · 5 = 125 м² - площа дільниці поточного ремонту;

Апа = 18 м² - площа дільниці паливної апаратури;

Азп = ∑Ро·0,35 = 21 · 0,35 = 7,3м² - площа складу запасних частин;

Аірк = ∑Ро·0,35 = 21 · 0,35 = 7,3м² - площа інструментально-розподільчої комори;

Ад = 72 м²- площа дільниць технічного діагностування;

Акм і Атб = 15 м² на кожну - кімната старшого майстра-наладчика, кімната технічного бюро;

Ау.н. = 2 · 72 = 144 м² - пост усунення несправностей;

Загальна площа дорівнює:

Аз = 144 + 72 + 72 + 125 + 18 + 7,3 + 7,3 + 72 + 15 + 15 + 144= 691,6м²

Визначаємо кількість боксів:

Nбокс = Аз/72 (3.24)

Nбокс=691,6/72 = 9,6 = 10

3.11 Обґрунтування розміщення обладнання. Зведена відомість обладнання та інструментів

Технологічне обладнання дільниці технічного обслуговування та ремонту обираємо згідно його призначення та технічним характеристикам. Описати основні групи устаткування підприємства. що розраховується

Таблиця 3.9 – Відомість технологічного обладнання, організаційного і технологічного оснащення

| Найменування обладнання | Модель | Коротка технічна характеристика | Габаритні розміри |

| 1 | 2 | 3 | 4 |

| Обладнання для прибирально – мийних робіт | |||

| Установка для миття вантажних автомобілів | “РАСО” Мод. 1152 | Стаціонарна, струменева з дистанційним керуванням | 5900 х 150 х 2000 |

| Установка для миття автомобілів знизу | ″РАСО″ Мод. 121 | Стаціонарна, струменева, автоматична, універсальна | 3540×3790× ×1410 |

| Установка для зовнішньої очистки двигуна | ″РАСО″ Мод. 2067П | Рухома, виробляє 6 л/хв. | 800×800× ×500 |

| Підйомно – транспортне обладнання | |||

| Домкрат гаражний гідравлічний | ″РАСО″ Мод. П308 | Вантажність 12500 кг | 2010×310× ×350 |

| Візок для перевезення агрегатів | Нестан- дартна | Універсальний | 1300 × 600 × 785 |

Продовження таблиці 3.9

| 1 | 2 | 3 | 4 | |||

| Підйомник двохплунжерний електрогідравлічний | ″РАСО″ Мод П111 тип 215 | Стаціонарний, з синхроним переміщенням штоків,вантажністю 5000 кг | 680×460× ×1000 | |||

| Кран-балка підвісна | ″РАСО″ Мод. 423М | Вантажопідйомність 2 т | 9000×800×750 | |||

| Обладнання для змащування автомобіля, промивки та заправки його мастилом, повітрям та робочими рідинами | ||||||

| Солідолонагнітач стаціонарний | ″РАСО″ Мод.1127 | Стаціонарний електромеханічний | 240×780× ×1700 | |||

| Бак для заправлення гальмівною рідиною | ″РАСО″ Мод. 326 | Переносний,пневматичний об'єм 10 л; | 265×253× ×365 | |||

| Пристрій мастильно - заправний | ″РАСО″ Мод. С101 | Стаціонарний, пневматичний Виробляє 8 л/хв. | 623×986× ×2160 | |||

| Пристрій для промивки системи мащення двигуна | ″РАСО″ Мод. 1147 | Рухома,з насосом і фільтруючими системами; виробляє 12л/хв. | 1035×640× ×995 | |||

| Обладнання для діагностування, контролю та регулювання агрегатів, вузлів та систем автомобіля | ||||||

| Мотор-тестер | ″РАСО″ К461 | Стаціонарний, електронний | 700×1000× ×1500 | |||

Продовження таблиці 3.9

| 1 | 2 | 3 | 4 |

| Пристрій для визначення технічного стану ЦПГ автомобільних двигунів | ″РАСО″ Мод. К69М | Переносний, пневматич. Робочій тиск повітря, підтримуючий редуктором прибору 1,6 кг/см² | 258×175× ×132 |

| Компресометр | ″РАСО″ Мод. 189 | Ручний, з фіксацією стрілки манометра; Найбільше значеня вимірюю чого тиску 20 кг/см² | 355×30× ×140 |

| Деселерометр | ″РАСО″ Мод. 1155М | Ручний, інерційної дії, маятниковий | 140×50× ×124 |

| Вимірювач ефективності роботи циліндрів | ″РАСО″ Мод. Э216М | Переносний, електро- нний | 300×230× ×140 |

| Контрольно – вимірювальні пристрої та стенди для діагностування, регулювання та ремонту електрообладнання автомобілів | |||

| Стенд контрольно – вимірювальний для перевірки генераторів, стартерів та реле-регуляторів | ″РАСО″ Мод. 532М | Стаціонарний, обмнженя вимірювань Напруга-20-40В; Струму-50-2000А; | 985×960× ×1605 |

Продовження таблиці 3.9

| 1 | 2 | 3 | 4 |

| Пристрій для перевірки автомобільного електрообладнання | ″РАСО″ Мод. Э214 | Переносний, обмеження вимірювань напруга 20 - 40В, струму - 10 - 800 А | 395×154× ×265 |

| Розбирально – складальне та ремонтне обладнання | |||

| Стенд для розбирання та збирання V- подібних двигунів | ″РАСО″ Мод. Р235 | Стаціонарний, Поворот в одну площину | 1150×662× ×1020 |

| Стенд для розбирання та збирання коробок передач | ″РАСО″ Мод. Р201 | Стаціонарний | 692×195× ×540 |

| Пристрій для шліфування клапанів | ″РАСО″ Мод. Р108 | Настільний, електричний | 870×575× ×430 |

| Станок для розточки гальмівних барабанів | ″РАСО″ Мод. Р114 | Стаціонарний,токарний спеціальний | 1860×1700× ×1150 |

| Стенд для розточки циліндрів двигуна | ″РАСО″ Мод. 2408 | Переносний, одношпин- дельний, вертикаль- ний діаметр розто- чування 85-140 мм | 380×275× ×855 |

| Стенд монтажно-пресувальний гідравлічний | ″РАСО″ Мод. 2135-1М | Максимальне навантаження 4000 кг/см² | 1470×640× ×2000 |

Продовження таблиці 3.9

| 1 | 2 | 3 | 4 | ||

| Обладнання для ремонт приладів системи живлення | |||||

| Пост для поточного ремонту форсунок двигуна | ″РАСО″ Мод. Р610 | Версратний, складається з 10 спецiалiзованих приладiв та iнструментiв | 1500×800× ×1390 | ||

| Стенд для випробування та регулювання паливних насосів високого тиску | ″РАСО″ Мод. СТДА2 | Стаціонарний, з електроприводом | 1300×300× ×1750 | ||

| Пост для поточного ремонту паливних насосів високого тиску | ″РАСО″ Мод. Р611 | Верстатний, складаеться з 5 спецiалiзованих приладiв та iнструментiв | 1500×800× ×1242 | ||

4 Технологічний розділ

4.1 Технологія технічного обслуговування та діагностування

Спеціалізовані пости в залежності від змінної програми обслуговування застосовуються як поточні, так і тупикові. Для визначення вибору типу постів в проекті визначаємо добову програму по технічному обслуговуванню.

(4.1)

(4.1)

де: НТО-1, НТО-2 - кількість обслуговувань ТО-1, ТО-2 за рік.(табл.3.4)

А – кількість автомобілів;

ДЦ – кількість днів у циклі.

Приймаємо тупиковий метод обслуговування.

(4.2)

(4.2)

Приймаємо тупиковий метод обслуговування.

При добовій програмі по ТО-1 менше 12 обслуговувань, а для ТО-2 - менше 6 обслуговувань приймається тупиковий метод технічного обслуговування, при більшій добовій програмі - поточний метод.

Поточним ремонтом називають ремонт, який виконується для усунення виниклих відказів і несправностей і сприяє виповненню встановлених норм пробігу до капітального ремонту при мінімальних простоях.

Існує два методи ремонту автомобілів – індивідуальний і агрегатний. При індивідуальному методі з автомобіля знімають пошкоджені агрегати, відновлюють їх, а після ремонту встановлюють на той же автомобіль. Автомобіль простоює протягом всього часу ремонту його агрегатів. Індивідуальний метод застосовується рідко.

Сутність агрегатного методу ремонту складається в тому, що з автомобіля знімають несправні агрегати і замість них встановлюють відремонтовані або нові із обертового фонду. Зняті з автомобіля агрегати, потребуючі капітального ремонту, відправляють на авторемонтні заводи. Агрегати для яких потрібен поточний ремонт, ремонтують в майстернях АТП.

Поточний ремонт виконується на універсальних або спеціалізованих постах.

4.2 Схема технологічного процесу поточного ремонту автомобілів

Після зняття двигуна з автомобіля його направляють на мийку, після чого частково розбирають.Частково розібраний двигун знову направляють на мийку, після якої остаточно розбирають на деталі.

Після розбирання всі деталі підлягають дефектації. Деталі, що пройшли дефекацію поділяють на три групи:

1. Непридатні. Направляються на склад непридатних деталей.

2. Деталі, які підлягають ремонту. Направляються на ремонт, а потім в склад придатних деталей.

3. Придатніі для подальшої експлуатації деталі. Направляються в склад придатних деталей.

При комплектування і складанні двигуна деталі беруться із складу придатних деталей і складу запасних частин.

Після збирання двигун обкатують і проводять контрольний огляд.

Рисунок 4.1 - Схема технологічного процесу поточного ремонту двигуна

4.3 Технологія поточного ремонту двигуна ЯМЗ-238

4.3.1 Технічна характеристика двигуна та його систем

На вантажному автомобілі МАЗ - 53371 встановлюється V – подібний, чотирьохтактний, восьмициліндровий, дизельний двигун з рідинним охолодженням ЯМЗ-238. До основних особливостей двигуна ЯМЗ-238 відносяться:

- кут розвалу циліндрів дорівнює 90°;

- дві взаємозамінні головки блоку циліндрів;

- по центру розміщений розподільчий вал системи газорозподілу і роликові штовхачі приводу клапанів;

Характерною особливістю двигунів ЯМЗ-238 є також раціональне розміщення агрегатів, що в сполученні з простотою конструкції робить їх доступними при експлуатації і для ремонту. Вузли і деталі, обслуговування яких необхідне в процесі експлуатації, розміщені в доступних місцях переважно в передній частині двигуна і в розвалі циліндрів.

Система мащення двигуна – комбінована (під тиском і розбризкуванням), включає в себе повнопоточний масляний фільтр з паперовим фільтруючим елементом, через який проходить усе масло. Масляний насос – шестерінчастий.

Система охолодження двигуна – рідинна, закритого типу, з примусовою циркуляцією рідини і розширювальним бачком. Система заповнюється спеціальною охолоджувальною рідиною, що замерзає при низьких температурах.

Система живлення включає у себе: паливний бак, паливний насос високого тиску, повітряний фільтр, впускну трубу, форсунки, пневматичний економайзер і діафрагмений прискорювальний насос забезпечує високу економічність, впевнений пуск і стійку роботу двигуна відразу після пуску. Повітряний фільтр сухого типу зі змінним паперовим фільтруючим елементом. Фільтр надійний в роботі, забезпечує високоякісну очистку повітря і не потребує догляду.

1 – блок циліндрів; 2 – стяжний гвинт кріплення стартера; 3 – стартер; 4 — поршень; 5 — штанга штовхача клапана; 6—гільза циліндра; 7—випускний колектор; 8 — головка циліндрів; 9 — форсунка; 10 — кришка головки циліндрів; 11— вивідна паливна трубка; 12 — трубка високого тиску; 13 — паливний насос високого тиску; 14— повітряний фільтр; 15 — з’єднувальний патрубок впускних колекторів; 16 — впускний колектор; 17 — гвинт кріплення вісі коромисла клапана; 18— коромисло клапана; 19 — впускний клапан; 20 — гайка кріплення головки циліндрів; 21 — штовхач клапана; 22 — розподільчий вал; 23 — заглушка блока циліндрів; 24 — шатун; 25 — колінчатий вал; 26 — диференційований клапан системи мащення; 27 — піддон блока циліндрів; 28 — масляний насос.

Рисунок 4.2 – Поперечний розріз двигуна ЯМЗ-238

Рисунок 4.3 – Система живлення двигуна ЯМЗ-238

Таблиця 4.1 – Технічна характеристика двигуна

| Найменування параметрів | Одиниці вимірювання | Значення параметрів |

| 1 | 2 | 3 |

| Тип двигуна | --- | Дизельний |

| Тип сумішоутворення | --- | Внутрішній |

| Максимальна потужність Nмах | кВт | 182,4 |

| Частота обертання колін-частого вала при Nмах | хв-1 | 2100 |

| Максимальний крутний момент, Мкр | Н•м | 900 |

| Частота обертання колінчастого вала при Мкр | хв-1 | 1500 |

| 1 | 2 | 3 |

| Паливо | --- | Дизельне паливо |

| Робоча температура охолодної рідини | °С | 75-90 |

| Тип системи охолодження | Рідинна, з примусовою циркуляцією охолодної рідини | |

| Тип системи мащення | Комбінована | |

| Тип системи живлення | Розділеного типу | |

| Пусковий пристрій | --- | СТ103-А-01 |

| Маса двигуна | кг | 1070 |

Продовження таблиці 4.1

4.3.2 Технічні умови на поточний ремонт двигуна ЯМЗ-238

Всі деталі, які поступають на збирання, повинні бути очищені від бруду, нагару і накипу, знежирені, вимиті та висушені.

Масляні канали і отвори в деталях повинні бути прочищені, промиті під тиском і продуті стисненим повітрям.

Шпонки повинні бути щільно посаджені в шпоночні пази валів за допомогою молотка чи оправки з кольорового металу. Люфт шпонок в пазах не допускається

Шпильки повинні бути завернуті в різьбові отвори щільно без люфтів. Деталі повинні надягатись на шпильки вільно.

Застосування шкіряних, пробкових та мідно-азбестових прокладок і сальників, які були в експлуатації, допускається за умови їх повної придатності. Паперові та картонні прокладки при збиранні замінюють новими. Прокладки повинні рівномірно прилягати до поверхонь і бути щільно притисненими. При установці сальників з металевим корпусом гніздо під сальник повинно бути змазане тонким шаром герметику.

Блок циліндрів двигуна відлитий під тиском з сірого чавуну, являє собою багатоблочну V-подібну конструкцію. Кут розвалу циліндрової частини блока дорівнює 90°.Разом з блоком обробляють п’ять кришок корінних підшипників колінчастого валу, їх виготовляють з ковкого чавуна КЧ 10-35 ГОСТ 1215-59.

Таблиця 4.2 – Технічні умови на контроль, сортування та відновлення блоку циліндрів

| Можливі дефекти | Спосіб установлення дефектів | Розмір, мм | Рекомендований спосіб усунення дефектів | |

| По робочому кресленню | Допустимо без ремонту | |||

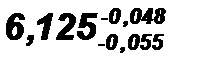

| Знос отворів під втулки розподільчого валу | Калібр-пробка 68,050 мм | 68+0,03 | 68,050 | Встановлення ремонтної втулки |

| Обломи і тріщини | Дефектоскоп | --- | Наявність | Бракувати |

| Послаблення посадки шпильки головки циліндрів | Візуально | --- | --- | Нарізати різьбу ремонтного розміру М18×2 |

| Прогин поверхні блоку під ГБЦ | Мірна лінійка | --- | 0,08 | Шліфувати |

| Знос отвору під втулку штовхача | Калібр-пробка 24,175 мм |

| 24,175 | Встановлення ремонтної втулки |

Гільзи циліндрів вставні "мокрого" типу легкоз’ємні, відлиті з сірого чавуну СЧ 24-44 ГОСТ 1412-70 відцентровим литтям і об'ємно загартовані струмами високої частоти для підвищення зносостійкості. Внутрішня поверхня гільзи оброблена плосковершинним хоном для одержання рідкої сітки западин і площадок під кутом до вісі гільзи. Центрування гільзи в гніздах блоку здійснюється за допомогою верхнього й нижнього зовнішніх поясів. Водяна порожнина між блоком і гільзою ущільнена гумовими кільцями круглого перетину: у верхній частині встановлене одне кільце під буртом у проточці гільзи, у нижній частині - два кільця в проточках блоку.

Таблиця 4.3 – Розмірні групи поршнів і гільз двигуна ЯМЗ-238

| Деталь | Група | |||

| А | Б | В | Г | |

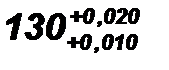

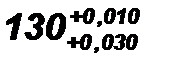

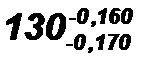

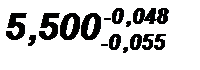

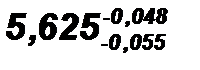

| Гільза |

|

|

|

|

| Поршень |

|

|

|

|

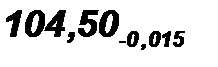

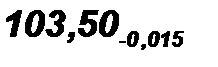

Колінчастий вал п'ятиопорний, виготовлений з високоякісного чавуну ВЧ 38-17 ГОСТ 7093-70 з пустими шатунними та корінними шийками. Вал має шість противаг. Діаметр корінних шийок рівний

105,00-0,015 мм, а шатунних 85-0,015 мм.

Вкладиші корінних та шатунних підшипників колінчастого валу виготовлені з м’якої стальної стрічки, залитої антифрикційним шаром покриття для забезпечення довговічності.

Таблиця 4.4 – Технічні умови на контроль, сортування та відновлення колінчастого валу

| Можливі дефекти | Спосіб установлення дефектів | Розмір, мм | Рекомендований спосіб усунення дефектів | |

| По робочому кресленню | Допустимо без ремонту | |||

| Обломи і тріщини | Дефектоскоп | --- | Наявність | Бракувати |

| Знос шатунних шийок | Мікрометр 50 – 100мм | 85,00-0,015 | 84,85-0,015 | Шліфувати під ремонтний розмір |

| Прогин валу | Стенд контрольного прогину | Биття середньої корінної шийки не більше 0,05мм. | Правити при битті більше 0,05мм | |

| Знос корінних шийок | Мікрометр 120 мм | 105-0,015 | 104,85-0,015 | Шліфувати під ремонтний розмір |

| Биття торцевої поверхні фланця | Індикаторний пристрій | 0,08 | 0,1 | Проточити «як чисто» |

| Знос отвору під підшипник | Калібр-пробка 52,03 | 52-0,03 | 52,03 | Установка ДРД |

Таблиця 4.5 – Ремонтні розміри вкладишів і шийок колінчастого валу двигуна ЯМЗ-238

| Розмір | Діаметр корінних шийок в мм | Товщина корінного вкладиша в мм | Діаметр шатунних шийок в мм | Товщина шатунного вкладиша в мм |

| 1 | 2 | 3 | 4 | 5 |

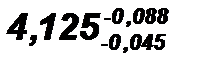

| Номінальний |

|

|

|

|

| Перший ремонт |

|

|

|

|

| Другий ремонт |

|

|

|

|

| Третій ремонт |

|

|

|

|

| Четвертий ремонт |

|

|

|

|

| П'ятий ремонт |

|

|

|

|

| Шостий ремонт |

|

|

|

|

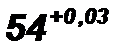

Поршні виготовлені з висококремнистого алюмінієвого сплаву АЛ 30 ГОСТ 2685-63 і термічно оброблені. Для покращення припрацювання поршні покривають шаром олова завтовшки 0,004-0,006 мм. Різність між осями нижнього та верхнього основ корпуса складає 0,013-0,038 мм. Кожен поршень має три компресійні та одне маслоз’ємне кільце. Поршневий палець плаваючого типу виготовляють зі сталі 45 ГОСТ 1050-74. Зовнішня сторона пальця загартована на глибину 1-1,5 мм. До твердості HRC 58-65.

Шатуни ковані зі сталі 45Г2 ГОСТ 1050-74. В малій головці запресовується втулка з бронзи Бр. ОЦС 4-4-2,5 ГОСТ 5017-74. Кришка та шатун розточуються разом, тому кришку не можна переставляти з одного шатуна на інший.

Головка блоку циліндрів виготовляється з сірого чавуну СЧ 24-44 ГОСТ 1412-70. Обидві головки взаємозамінні, кожна головка закріплена до блоку 21 шпилькою.

| Можливі дефекти | Спосіб установлення дефектів | Розмір, мм | Рекомендований спосіб усунення дефектів | |

| По робочому кресленню | Допустимо без ремонту | |||

| 1 | 2 | 3 | 4 | 5 |

| Обломи і тріщини | Дефектоскоп | --- | Наявність | Бракувати |

| Пошкодження посадочної поверхні головки | Візуально | - | наявність раковин | Бракувати |

| Знос різьби під шпильки | Спеціальні зубчаті щупи | --- | --- | Пересвердлити |

| Знос направляючих втулок клапанів | Штангенциркуль | 12 | 11,88 | Заміна |

Таблиця 4.6 – Технічні умови на контроль, сортування та відновлення головки блоку циліндрів

| 1 | 2 | 3 | 4 | 5 |

| Прогин посадочної поверхні головки | Вимірювальна плита | 0,85 | 1 | Бракувати |

| Знос посадочної поверхні сідла | Візуально | - | наявність раковин | Замінити |

| Пошкодження сорочки охолодження | Візуально | - | наявність раковин | Наплавити |

Продовження таблиці 4.6

Розподільний вал кований з сталі 45 ГОСТ 1059 – 74, обертається в п’ятьох підшипниках, що представлять собою втулки, звернуті зі сталебабітової стрічки.

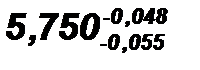

Таблиця 4.7 – Ремонтні розміри шийок розподільчого валу

| Розмір | Номінальний діаметр шийки, мм | Допустимий діаметр шийки, мм, не більше |

| Номінальний |

|

|

| Перший ремонтний |

|

|

| Другий ремонтний |

|

|

| Третій Ремонтний |

|

|

Штовхачі виготовляють зі сталі 35 ГОСТ 1050 – 74, на торцю мають наплавку з відбіленого чавуна. Мінімальна твердість торцевої поверхні штовхача HRCэ 60, бокової циліндричної поверхні HRCэ 35, дна внутрішньої полості HRСэ 40.

Штанги штовхачів виготовлені зі сталі.

Коромисла клапанів литі, стальні. В отворі коромисла запресована втулка, згорнута з бронзової стрічки Бр. 4 – 4 – 2,5 ГОСТ 5017 – 74. Довге плече коромисла закінчується циліндричною поверхнею, загартованою до мінімальної твердості HRCэ 55.

Клапани виготовляють з жаростійких сталей: випускні – з хромової 4Х9С2, ГОСТ 4543 – 71, а впускні з хромонікелькремнистої ЭИ 992 ГОСТ 4543 – 71.

4.3.3 Розбирання двигуна на вузли і агрегати

У виробничому процесі ремонту автомобілів, їх агрегатів і вузлів важливе місце займає процес розбирання, який дає авторемонтним підприємствам біля 60...70% деталей для повторного використання. Кінцевим продуктом процесу розбирання є деталі, які потім використовуються у виробництві без ремонту або після їх відновлення, тому при розбиранні автомобілів, їх агрегатів і вузлів необхідно забезпечити максимальне зберігання деталей від пошкодження. Кількість придатних деталей, трудомісткість відновлення деталей, що потребують ремонту залежить від організації технології виконання розбиральних робіт.

Розбирання двигуна виконують в такій послідовності:

1. Розшплінтувати і відвернути два стяжних болти кріплення стартера, зняти стартер

2. Зняти генератор

3. Зняти компресор пневмогальм

4. Відвернувши болти, зняти крильчатку вентилятора

5. Ві