В состав цементной шихты помимо клинкера входят гипс (гипсовый камень) в количестве 4-6%, активные минеральные и другие добавки (инертные, минеральные, пластифицирующие, гидрофобные, воздухововлекающие, интенсификаторы помола). Помол цементной шихты может проектироваться как по открытому, так и по замкнутому циклу с применением центробежных сепараторов. При открытом цикле клинкер, гипс и активные минеральные добавки со склада подаются в бункера и дозируются питателями в мельницу. После измельчения цемент поступает через цапфу мельницы в аспирационную шахту, а из нее в бункер цемента и далее на склад. Мельничное пространство аспирируется. Запыленный воздух вначале частично очищается в аспирационной шахте, затем в циклонах и окончательно в электрофильтре. Цемент, осажденный в циклонах и электрофильтре, собирается шнеком и направляется в расходный бункер цемента. Главный недостаток измельчения в открытом цикле – трудность получения материалов с высокой удельной поверхностью (до 4000-5000 см2/г).

Внедрение замкнутого цикла обусловлено повышением требований к тонкости помола, которые не могли быть удовлетворены при работе на установках открытого цикла. Мельницы же, работающие в замкнутом цикле, дают более однородный по размеру зерен продукт, характеризуются большей удельной производительностью, имеют меньшую температуру мельничного пространства, а следовательно, и выходящего продукта. Удельный расход энергии в них меньше, чем при открытом цикле. Применение замкнутого цикла целесообразно еще и потому, что измельчаемая шихта состоит из компонентов различной  размолоспособности. В открытом цикле легко размалываемые компоненты, например шлак или трепел, переизмельчаются. В замкнутом же более твердый компонент измельчается дольше, а своевременное удаление из мельницы мелких частиц предотвращает их переизмельчение, на которое затрачивается большое количество энергии. Следует, однако, учесть, что мельницы замкнутого цикла требуют больших капитальных затрат. В них больше вспомогательной аппаратуры и они сложнее в эксплуатации.

размолоспособности. В открытом цикле легко размалываемые компоненты, например шлак или трепел, переизмельчаются. В замкнутом же более твердый компонент измельчается дольше, а своевременное удаление из мельницы мелких частиц предотвращает их переизмельчение, на которое затрачивается большое количество энергии. Следует, однако, учесть, что мельницы замкнутого цикла требуют больших капитальных затрат. В них больше вспомогательной аппаратуры и они сложнее в эксплуатации.

Возможны различные варианты организации замкнутого цикла измельчения. Например, при использовании трехкамерной мельницы крупка возвращается на домол из сепаратора в первую камеру, а тонкая фракция домалывается в третьей камере, из которой выгружается готовый цемент. Это полузамкнутый цикл помола. В полностью замкнутом цикле материал проходит через сепаратор дважды. Из грубомолотого материала после прохождения второй камеры мельницы выделяется крупка, возвращаемая на домол в третью камеру, после прохождения которой цемент еще раз поступает в сепаратор для отделения недостаточно измельченных частиц.

В случае помола цемента до значений удельной поверхности 250-280 м2/кг замкнутый цикл не имеет заметных преимуществ по сравнению с открытым циклом. Цементы с удельной поверхностью более 350 м2/кг получать помолом по открытому циклу неэффективно. В связи с тенденцией повышения доли высокомарочных цементов в общем объеме производства, при проектировании новых отделений помола цемента, необходимо ориентироваться на схемы одностадийного помола по замкнутому циклу. С целью снижения расхода электроэнергии и повышения производительности помольного оборудования следует предусматривать дробление клинкера, добавок и гипса до 19-30 мм, причем для клинкера следует применять дробилки, встроенные в холодильник, а также пресс-валковые измельчители и конусные дробилки.

При расчете систем аспирации количество воздуха, просасываемого через мельницу, принимают 200 нм3 на 1 т цемента при открытом цикле, 300 нм3 на 1 т цемента - при замкнутом.

При расчете систем аспирации количество воздуха, просасываемого через мельницу, принимают 200 нм3 на 1 т цемента при открытом цикле, 300 нм3 на 1 т цемента - при замкнутом.

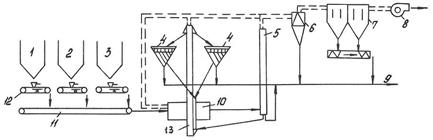

Наибольшее распространение в цементном производстве получили две конструкции мельниц (3,2×15 и 4×13,5), работающие по схеме замкнутого цикла. Цементные мельницы 3,2×15 имеют промежуточную выгрузку, один элеватор и два сепаратора (рис. 1).

|

|

Рис. 1. Технологическая схема помола цементной шихты по замкнутому циклу в мельнице 3,2х15 м с центробежными сепараторами.

1 — клинкер, 2 — гипс, 3 — добавка, 4 — центробежные сепараторы, 5 — аспирационная шахта, 6 — циклон, 7 — вертикальный электрофильтр, 8 — вентилятор, 9 — цемент, 10 — шаровая трубная мельница, 11 — ленточный транспортер. 12 — весовые дозаторы

Материал выгружается из обеих камер и транспортируется в центробежные сепараторы с помощью элеватора. Крупные фракции возвращаются на домол во вторую и частично в первую камеру. Тонкие фракции из сепараторов и уловленная пыль представляют собой готовый цемент. Предусмотрена возможность работы мельницы и по открытому циклу. Система аспирации состоит из 3-х ступеней очистки - аспирационной шахты, циклонов и рукавного фильтра.

Помол в мельнице 4×13,5 осуществляется по схеме замкнутого цикла без промежуточной разгрузки (рис. 2).

Рис. 2. Технологическая схема помола цементной шихты по замкнутому циклу в мельнице 4х13,5 м

1 — подача цементной шихты, 2 —центробежные сепараторы, с выносными циклонами, 3 — элеватор, 4 — цемент, 5 — возможность работы по открытому циклу, 6 — шаровая трубная мельница.

В схеме используются два центробежно-циклонных сепаратора, питаемых с помощью одного элеватора. Крупные фракции, выделяемые в центробежных частях сепараторов, направляются на домол в первую камеру, а тонкие, выделяемые в выносных циклонах (их в схеме сепаратора - 5), представляют собой готовый цемент, который далее с помощью системы пневмотранспорта направляется в силосы для хранения.

В зависимости от размеров мельниц и общего компоновочного решения расстояние между мельницами принимается 12, 18, 24 или 30 метров.

Сепараторы

Для разделения материала на фракции в схемах тонкого измельчения используются воздушно-проходные и центробежные сепараторы.

При совмещении процесса помола сырья с сушкой, в зависимости от суммарной влажности подаваемых в мельницу компонентов сырьевой шихты, могут использоваться как воздушно-проходные сепараторы, так и центробежные.

Воздушно-проходные сепараторы применяют в схемах совмещения помола сырья с сушкой с использованием тепла отходящих газов вращающихся печей при влажности сырьевой шихты 8-10 %. Такие схемы характеризуются однократным прохождением через сепаратор больших объемов сушильного агента, который одновременно осуществляет функцию транспорта материала из мельницы в сепаратор. В схемах с центробежными сепараторами сушильный агент вместе с материалом проходит неоднократно через сепаратор (кратность циркуляции составляет 4-7) и лишь некоторая часть сушильного агента (15-20%) в течение цикла циркуляции сбрасывается через аспирационную систему в атмосферу. В качестве сушильного агента в таких схемах используются горячие газы, получаемые в специальной топке, а подача материала в сепаратор осуществляется механическим способом с помощью элеватора.

Низкое влагосодержание, высокая температура и длительный контакт высушиваемого материала с сушильным агентом, обусловленный его циркуляцией в схеме, позволяют производить помол сырьевой шихты с предельной суммарной влажностью до 15%. Допустимая температура газов на входе в сепаратор в  зависимости от его конструкции составляет 400-600 °С, на выходе из сепаратора 80-100 °С. Влажность сырьевой муки на выходе из мельницы 1,0-1,5 %.

зависимости от его конструкции составляет 400-600 °С, на выходе из сепаратора 80-100 °С. Влажность сырьевой муки на выходе из мельницы 1,0-1,5 %.

В отличие от воздушно-проходных, сепараторы центробежного типа применяются не только в схемах помола сырья, но и в схемах помола цементной шихты. Использование сепараторов позволяет осуществлять регулирование гранулометрического состава получаемого продукта, повысить эффективность работы схемы измельчения и обеспечить получение материала с высокими значениями удельной поверхности.

Важным фактором, влияющим на гранулометрический состав и качество измельчаемого материала, является соответствие производительности сепаратора и мельницы. Если производительность сепаратора меньше производительности мельницы, он будет работать с перегрузкой и выдавать продукт с большим количеством мелких фракций. При этом снижается производительность помольной установки и увеличивается расход электроэнергии. Если недостаточна производительность мельницы, то сепаратор будет работать с недогрузкой, что также вызовет повышение удельного расхода электроэнергии.