Эффективность всей системы теплоснабжения зависит от выбранной тепловой схемы котельной установки, отражающей технологический процесс преобразования рабочих веществ в производстве теплоты. На тепловых схемах с помощью условных графических изображений показывается основное и вспомогательное оборудова-

ние котельной, объединяемое линиями трубопроводов для подачи воды, топлива, воздуха и теплоносителей. Тепловые схемы могут быть принципиальными, развернутыми и монтажными. На принципиальной тепловой схеме указывается только главное оборудование и основные трубопроводы, без арматуры и второстепенных устройств, без уточнения количества и расположения оборудования.

При проектировании тепловых схем оборудование, обеспечивающее технологические процессы в котельной установке, разбивают на группы: 1) подготовки топлива; 2) подготовки (подачи воздуха и удаления продуктов горения); 3) подготовки питательной воды; 4) генерации теплоносителя; 5) теплоснабжения потребителей. Основными техническими элементами тепловой схемы котельной являются:

• паровые и водогрейные котлоагрегаты — теплообменные ап-

параты, в которых теплота, получаемая при сжигании топлива, ис-

пользуется для нагрева воды и получения пара;

• фильтры и баки (механические, Na-катионовые, питатель-

ные, конденсатные, аккумулирующие и др.), а также деаэраторы,

обеспечивающие нормальное питание котлов и потребителей водой

заданных параметров и качества;

• вентиляторы, насосы и дымососы с паровым и электриче-

ским приводом для подачи воздуха, топлива и поды, а также удале

ния продуктов горения;

• различные теплообменные аппараты, включая воздухоподог-

реватели и калориферы, экономайзеры, поверхностные и контакт-

ные подогреватели, предназначенные для утилизации теплоты вто

ричных энергоресурсов - пара, горячей воды, конденсата и уходя

щих газов;

• золоуловители и дымовые трубы, предназначенные для

улавливания летучей золы, очистки дымовых газов и рассеивания

их в окружающей среде.

При проектировании тепловой схемы котельной необходимо учитывать реальные условия эксплуатации: 1) качество исходной воды; 2) вид используемого топлива, 3) подключенную тепловую нагрузку; 4) вид и параметры теплоносителей; 5) возможный состав основного и вспомогательного оборудования; 6) режим отпуска теплоты и другие факторы.

При тепловой нагрузке системы теплоснабжения до 100 Гкал/ч и отпуске потребителям насыщенного или слабо перегретого пара с давлением 1,4-2,4 МПа при температуре 180-250°С в котельных устанавливают паровые котлы производительностью 2,5-25 т/ч типа КЕ или ДЕ, при более мощной системе и необходимости отпуска пара с давлением до 4 МПа и температурой до 450°С - устанавливают котлы паропроизводительностью 25-75 т/час типа КЕ, ДЕ, ГМ и ТП. По назначению эти котельные могут быть производственными или производственно-отопительными, отпускающими потребителям пар одного или нескольких давлений и горячую воду, приготовленную с использованием выработанного пара.

Тепловые схемы отопительных котельных проектируются для отопления, вентиляции и горячего водоснабжения потребителей, теплоносителем для которых служит горячая вода с температурой 150-70°С для систем отопления и 65-75°С - для систем горячего водоснабжения. Районные отопительные котельные проектируются с паровыми котлоагрегатами низкого (КЕ, ДЕ) и среднего давления (ГМ, ТП) производительностью 25—75 т/ч и водогрейными котлами типов ПТВМ и КВ-ГМ теплопроизводительностью 30-100 Гкал/ч.

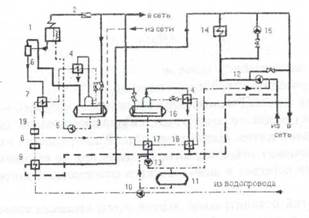

Квартальные отопительные котельные проектируются с паровыми котлоагрегатами низкого давления типов ДКВр, ДЕ, КЕ, производительностью от 4-25 т/ч и водогрейными котлами типа КВ-ГМ теплопроизводительностью от 4 до 20 Гкал/ч. На рис. 4.2 изображена принципиальная схема производственно-отопительной котельной и показаны пути движения воды, топлива, воздуха, рабочего тела и продуктов сгорания топлива. Вода из внешнего источника или водопровода насосом сырой воды 10 через подогреватель 9 подается на химводоочистку 8 и через подогреватель 7 подается в деаэраторы 3, 16. В рассматриваемой схеме деаэратор обеспечивает подогрев воды до температуры насыщения и отделение растворенных газов, которые удаляются в атмосферу через охладители выпара 4.

Вода из деаэратора 3 подается питательным насосом 5 в экономайзер, а затем в поверхности нагрева котлоагрегата. В паровых котлах 1 пароводяная смесь поступает в коллектор (барабан), где происходит отделение пара от воды. Вода снова поступает.в парообразующие поверхности нагрева, пар - в пароперегреватель, а затем в паровой коллектор, из которого по паропроводам направляется потребителям и на собственные нужды котельной.

Рис. 4.2. Принципиальная схема промышленно-отопительной котельной

с отпуском тепла при открытой схеме теплоснабжения:

1 - паровой котел; 2 - редукционно-охладительное устройство; 3, 16- деаэраторы; 4 — охладители выпара; 5, 13 - питательные насосы; 6 - сепаратор пара; 7, 9,17,18 - подогреватели питательной воды; 8, 19 - химводоочистка; 10 - насос сырой воды; 11- бак-аккумулятор; 12 - сетевой насос; 14 - водогрейный котел; 15 - рециркуляционный насос

В водогрейных котлах 14 вода поступает в поверхности нагрева из деаэратора 16 для подпитки сети, т. е. компенсации потерь воды, вызванных утечками и непосредственным водоразбором из тепловых сетей; из тепловой сети с помощью сетевых насосов 12, и по рециркуляционной линии с помощью рециркуляционных насосов 15, а после нагрева в водогрейных колах 14 до расчетной температуры горячая вода поступает в баки-аккумуляторы 11 и к потребителям.

Топливо после специальной подготовки в системе топливо-приготовления поступает в топливосжигающие устройства и топку котлоагрегатов.

Воздух, необходимый для горения (подсушки и транспортировки твердого топлива), вентилятором направляется в воздухоподогреватель, а затем к топочному устройству котла, откуда вместе с топливом поступает в топку.

Образовавшиеся при сгорании топлива дымовые газы отдают часть теплоты радиационным и конвективным поверхностям нагрева, пароперегревателю, экономайзеру и воздухоподогревателю. По-

еле этого они поступают на очистку в золоуловитель, а затем дымососом подаются в дымовую трубу и удаляются в атмосферу. Зола и шлак, образовавшиеся в процессе горения твердых топлив, поступают из топки котла и золоуловителей на золошлакоотвалы.

При выборе между паровой и водогрейной котельной учитываются следующие особенности котлоагрегатов и тепловых схем:

• удельные капитальные вложения в водогрейные котлоагре-

гаты и их вспомогательное оборудование ниже затрат в паровую

котельную той же производительности;

• надежность паровых котлов выше, чем водогрейный, из-за

меньших коррозийных повреждений низкотемпературных поверх-

ностей нагрева;

• тепловые схемы котельных с водогрейными котлоагрегата-

ми проще, чем паровых котельных, в которых пар является проме

жуточным теплоносителем.

Выбор производится в зависимости от соотношения нагрузок в паре и горячей воде, единичной мощности котлоагрегатов и состава вспомогательного оборудования по капитальным и эксплуатационным затратам на производство теплоты.

4.4. Классификация и устройство котлоагрегатов

Котлоагрегатом называют теплообменный аппарат, в котором конструктивно объединены в единое целое комплекс устройств для получения теплоты в виде горячей воды или пара за счет химической энергии сжигаемого топлива. Впервые котел как генератор пара был применен в 1600 г. в установке для подъема воды. Началом промышленного использования котлов считается 1774 г., когда шотландский механик Д. Уатт создал универсальную установку, состоящую из котла, паровой машины и конденсатора. Процесс совершенствования конструкции котлоагрегатов проходил в двух направлениях:

1) создание газотрубных котлов, когда в цилиндрический ко-

тел вставляли от одной до трех жаровых труб большого диаметра, а

затем десятки дымогарных труб малого диаметра;

2) создание водотрубных котлов путем увеличения числа ци-

линдров от трех до десяти - батарейные котлы, а затем до десятков и

сотен цилиндров, труб небольшого диаметра - экранных поверхностей современных вертикально-водотрубных котлов.

В настоящее время в системах теплоснабжения используются котлы разнообразных типов и конструкций, которые можно классифицировать по следующим основным признакам:

• назначению: 1) энергетические, обеспечивающие паром

турбогенераторы электростанций; 2) силовые, вырабатывающие пар

для паровых турбин, работающих как привод машин и механизмов;

3) производственные, генерирующие пар для технологических целей

и 4) отопительные, обеспечивающие теплотой системы отопления,

вентиляции и горячего водоснабжения;

• вырабатываемому теплоносителю: 1) паровые низкого дав-

ления (рп < 1,8 МПа), среднего (рп = 1,8...3,5 МПа), высокого (рп =

= 3,5...6,5 МПа) и сверхвысокого (рп > 6,5 МПа) давления, в которых

генерируется насыщенный или перегретый пар; 2) водогрейные, в ко

торых производится горячая вода под давлением выше атмосферного;

• по конструктивному исполнению: 1) газотрубные (рис. 4.3),

или огнетрубные, в которых продукты горения топлива движутся

внутри труб или камер, а вода омывает их снаружи; 2) водотрубные

(рис. 4.4), в которых наружные поверхности труб омываются газа

ми, внутри труб циркулирует вода или пароводяная смесь; 3) ком

бинированные, или газоводотрубные, в которых вода и дымовые

газы омывают часть труб изнутри, а часть снаружи;

• принципу движения рабочего тела: 1) с естественной цир-

куляцией, когда движение воды происходит за счет разной плотно

сти холодной и горячей воды; 2) с принудительной циркуляцией,

создаваемой насосом.

Современные котлы представляют собой достаточно сложный агрегат, в состав которого входят следующие конструктивные элементы (см. рис. 4.4):

• топка 1 с тогошвосжигающими устройствами, предназна

ченная для сжигания топлива, частичного охлаждения продуктов

горения, выделения золы и удаления шлака;

• поверхности нагрева из стальных или чугунных труб (кон-

струкций), которые предназначены для передачи теплоты от про

дуктов горения к рабочей среде (теплоносителям) и расположенных

на стенах топки в виде экранов 2, и внутри газоходов в виде паро

перегревателя 8, экономайзера 9 и воздухоподогревателя 10;

Рис. 4.3. Схемы компоновки газотрубных котлов:

1 - корпус; 2 - газоход; 3 - паровое пространство; 4 - жаровые грубы; 5 — поворотная камера; 6 - тонка; 7 - горелка

Рис. 4.4. Схема компоновки парового котла экранного типа:

1 - камерная гонка; 2 - экраны; 3 - опускные трубы; 4 - фестон; 5 - обмуровка;

6 - барабан; 7 - коллектор перегретого пара; 8 - пароперегревагель;

9 - экономайзер; 10 - воздухоподогреватель

• газоход - это канал для направления продуктов горения то-

плива и размещения поверхностей нагрева;

• пароперегреватель 8- это трубчатый теплообменник для

повышения температуры пара выше температуры насыщения при

соответствующем давлении;

• экономайзер 9 - теплообменник, предназначенный для подог-

рева или частичного парообразования питательной воды, поступаю-

щей в котел, за счет теплоты продуктов горения (уходящих газов);

• воздухоподогреватель 10 - это теплообменник для подогре-

ва воздуха уходящими газами перед подачей в топку котла;

• барабан 6 - элемент котла, предназначенный для сбора и

раздачи рабочей среды, для отделения пара от жидкости, очистки

пара и обеспечения запаса воды в котле;

• каркас - несущая металлическая конструкция, восприни-

мающая нагрузку от массы всех элементов котла, рабочей среды и

возможных перегрузок, а также обеспечивающая требуемое взаим-

ное расположение элементов котла в процессе эксплуатации;

• обмуровка 5, выполненная из огнеупорных и теплоизоляци-

онных материалов, обеспечивает газоплотность топки и газоходов

котла, а также снижает потери теплоты в окружающую среду;

• арматура, трубопроводы и контрольно-измерительные при-

боры, которые служат для управления и контроля за работой котло-

агрегата.

Совершенствование котлоагрегатов сопровождалось повышением надежности и безопасности эксплуатации, улучшением маневренных качеств, повышением параметров, вырабатываемых теплоносителей, снижением металлоемкости и повышением эффективности сжигания топлива. К числу основных характеристик котлоагрегатов относят: 1) параметры генерируемого теплоносителя; 2) паро- или теплопроизводительность; 3) удельный теплосъем; 4) тепловое напряжение поверхностей нагрева; 5) теплонапряжение топочного объема; 6) расход топлива; 7) коэффициент полезного действия и др.

Основными показателями, характеризующими качество продукции, вырабатываемой котлоагрегатами, являются: I) для перегретого пара - давление рп и его температура ta; 2) для насыщенного пара - давление рн, температура tH и степень сухости (х) или влажность пара; 3) для воды под давлением - температура на входе tXB и выходе ггв. Повышение параметров пара или горячей воды позволяет, как правило, повысить экономичность котельной установки и всей системы теплоснабжения.

Производительность котлоагрегатов оценивается количеством пара или теплоты, вырабатываемых установкой в единицу времени. Паропроизводительность Д измеряется в килограммах в секунду или тоннах в час, теплопроизводительность Q - в гигакалориях или мегаваттах. В настоящее время серийно выпускаются паровые котлы производительностью от 0,01 т/ч до 900 т/ч, водогрейные котлы - от 0,01 Гкал/ч до 200 Гкал/ч.

Тепловое напряжение поверхностей нагрева показывает мощ

ность теплового потока {Q ккал/ч), воспринимаемую 1 м2 поверх

ности нагрева (Н, м):

Теплонапряжением топочного объема называется мощность теплового потока {Q, ккал/ч). выделяющаяся в 1 м3 топочного объема (V, м3):

Для современных парогенераторов теплонапряжение топочного объема может достигать от 500 до 5 • 106 ккал/(м3-ч).

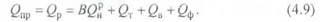

Расход топлива - это количество топлива, сжигаемого в топке котла. Он определяет нагрузку и экономичность работы котла. Обобщенным критерием для оценки эффективности использования топлива служит коэффициент полезного действия котлоагрегата

где Q1 - полезная (выработанная) теплота, содержащаяся в паре или горячей воде, ккал/ч;

Qp - располагаемая теплота, которая состоит из химической энергии сжигаемого топлива и физической теплоты воздуха и топлива при их подогреве за счет внешнего источника теплоты, ккал/ч.

Коэффициент полезного действия современных котлов зависит от вида и способа сжигания топлива, совершенства конструк-

ции топливосжигающих устройств и котлоагрегатов, наличия автоматики и других факторов. Современные котлоагрегаты имеют КПД 90-96%.

В системах теплоснабжения городов доминирующими парогенераторами являются вертикально-водотрубные котлы с горизонтальной и вертикальной ориентацией поверхностей нагрева. В настоящее время в котельных установках находятся в эксплуатации десятки тысяч котлов типа ДКВР (двухбарабанные котлы водотрубные), разработанные ЦКТИ им. И. Ползунова. Эти котлы выпускались Бийским котельным заводом (БиКЗ) с 1958 по 1986 г. Вся серия котлов ДКВР имеет два продольно расположенных барабана и развитый котельный пучок с коридорным расположением кипятильных труб. Типоразмерный ряд включал в себя котлы производительностью 2,5; 4; 6,5; 10 и 20 т/ч. Топочная камера котлов 2,5-6 т/час имеет только боковые экраны, а ДКВР-10 и ДКВР-20 -фронтовой и задний экраны, изготовленные из труб диаметром 51x25 мм. Анализ данных, характеризующих эксплуатационные свойства этих котлов, показал, что они имеют высокую металлоемкость, значительные затраты на монтаж, тяжелую обмуровку и более низкий КПД (на 5-7%) по сравнению с расчетным. В связи с этим ЦКТИ совместно с БиКЗ разработали две самостоятельные унифицированные серии котлов: Е (ДЕ) - газомазутные и КЕ -твердотопливные под наддувом. В настоящее время налажен серийный выпуск этих котлов производительностью 4; 6,5; 10; 16 и 25 т/ч, с абсолютным давлением 14 и 24 кгс/см и температурой перегрева пара до 225°С. Котлы имеют конструктивную единую схему: 1) равные по длине верхний и нижний барабан; 2) полностью экранированную топочную камеру, расположенную сбоку от конвективного пучка; 3) боковые газоплотные экраны из труб диаметром 51 мм; 4) легкую обмуровку. Котлы типа ДЕ повышенной заводской готовности, поэтому поставка может осуществляться блоком в сборе, но без обшивки и обмуровки. Наработка котлов ДЕ на отказ не менее 3000 ч, средний срок службы не менее 20 лет. Диапазон регулирования нагрузки от 20 до 120% от номинальной па-ропроизводительности, выход на номинальный режим один час. В табл. 4.1 представлена теплотехническая характеристика котлов типа ДЕ, которые в ближайшие годы станут наиболее распространенными в городских системах теплоснабжения.

Таблица 4.1

Таблица 4.2

|

|