Причини обводнення газових свердловин. Розробка газових родовищ при водонапірному режимі супроводжується поступовим обводненням видобувних свердловин підошовними чи крайовими водами.

Поява води в продукції свердловин може бути також викликана рядом інщих причин. В свердловини можуть надходити проміжні води з водонасичених пропластків, розміщених в продуктивному розрізі, залишкова вода з окремих защемлених лінз або зв'язана вода глинистих відкладів, яка відтискується зі зниженнням пластового тиску. При створенні значних депресій на пласт можливий рух або перенос газом в дисперсному стані частини залишкової води, особливо у випадку пластів з низькою газонасиченістю. При неякісному цементуванні експлуатаційної колони відбуваються перетоки "чужих" вод верхніх і нижніх

водоносних горизонтів. Обводнения свердловин може бути також зумовлене тріщинно-(жильними водами, які заповнюють водопровідні тектонічні розломи чи надходять по них з більш глибоких стратиграфічних горизонтів, а також припливом води з верхніх водоносних горизонтів по тектонічних порушеннях. На останній стадії розробки газових родовищ в умовах низьких дебітів газу можливе скупчення на вибоях конденсаційної води, яка випадає в стовбурі свердловини в результаті зменшення температури по шляху руху газу. При розробці газоконденсатних родовищ на режимі виснаження пластової енергії в умовах ретроградної конденсації вуглеводневої суміші на вибоях свердловин може скупчуватися вуглеводневий конденсат, який випадає з газу в стовбурі свердловин і надходить у рідинному стані разом з газом з пласта (за рахунок його руху при насиченостях, більших від критичного значення, або витіснення газом чи водою).

З появою рідини (води і конденсату) в продукції свердловин знижуються дебіти газу, що пов'язано зі зменшенням фазової проникності пористого середовища для газу, обводненням частини газовіддаючих інтервалів, зростанням втрат тиску у привибійній зоні пласта, стовбурі свердловин і системі збору газу при русі двофазної газорідинної суміші. При зменшенні дебіту газу нижче мінімально необхідного значення для виносу рідини відбувається нагромадження води і вуглеводневого конденсату на вибої й у привибійній зоні і свердловина поступово зупняється.

Методи боротьби з обводнениям газових свердловин. Всі методи боротьби з обводненням свердловин можна розділити на три групи. Методи першої групи основані на попередженні надходження води на вибій свердловини і включають:

селективне розкриття газоносних пластів;

ізоляційні роботи для від'єднання обводнених пропластків, установки екранів в пластах з підошовною водою, ліквідації заколонних перетоків води і негерметичності експлуатаційної колони;

експлуатацію свердловин зі заниженими дебітами газу, при яких виключається надходження на вибій пластової води;

обробку привибійної зони газовіддаючих пластів з метою зменшення робочих депресій на пласт.

До другої групи належать методи звільнення стовбура свердловини від рідини без підйому її на поверхню:

періодичні зупинки свердловини для поглинання пластом рідини, яка нагромадилась на вибої;

проведення внутрішньосвердловинної сепарації води від газу з наступним перепуском її під дією гідростатичного напору або закачуванням за допомогою насосних агрегатів у розміщені нижче по розрізу водопоглинальні пласти, без додатку ПАР або з додатковим уведенням у воду ПАР для збільшення швидкості фільтрації її в пласті.

До третьої групи належать методи звільнення стовбура свердловини від рідини шляхом підйому її на поверхню.

При ізоляції в газових свердловинах обводнених пропластків виключається можливість регулювання просування в поклад пластової води і видобутку защемленого газу з обводнених зон. В умовах тонкошарової будови пластів ізоляційні роботи можуть призвести до від'єднання частини газонасиченої товщини продуктивного розрізу. Обводнені пропластки в ряді випадків є також основними каналами надходження газу в свердловину. Тому їх ізоляція призводить до істотного зменшення дебітів газу.

Застосування методів другої групи з перепуском води можливе при наявності в розрізі родовища виснажених газових покладів або водопоглинальних горизонтів, в які можна було б утигізувати пластову воду. Інститутом ВолгоградНДШнафта розроблені три технології видобутку газу з внутрішньосвердловинною сепарацією і безперервним чи періодичним відводом води в поглинальні горизонти, розміщені нижче або вище газового пласта. При перепуску води у верхній горизонт колона насосно-компресорних

труб обладнується пакером, вище якого встановлюється зворотний клапан. У схемі з пе-ріодичним відводом води в нижній горизонт додатково до попередньої схеми застосо-вується башмачний зворотний клапан, газ відбирається по затрубному простору, а вода нагромаджується в колоні ліфтових труб і потім ручним чи автоматичним переключе-ниям засувок на обладнанні гирла витісняється тиском газу в поглиналюьний горизонт.

В зв'язку з обмеженою областю застосування перших двох груп методів боротьби з обводненням свердловин в даний час найбільше поширення одержали методи виносу рідини зі свердловин на поверхню. Відомі методи експлуатації обводнених газових свердловин поділяються на газогідродинамічні, фізико-хімічні та механізовані.

Газогідродинамічні методи основані на використанні природної енергії пластового газу для виносу рідини зі свердловин шляхом підтримання необхідних швидкостей руху газу на вході в ліфтові труби (за рахунок зменшення тиску на гирлі або діаметра ліфтових труб чи збільшення витрати газу) і зниження втрат тиску в стовбурі свердловини (за рахунок створення в ліфтових трубах однорідної структури газорідинного потоку).

До них належать:

вибір раціональної конструкції колони ліфтових труб (діаметра і глибини спуску);

застосування комбінованої (ступінчастої) колони ліфтових труб різного діаметра;

зниження тиску на гирлі свердловини за рахунок уведення в експлуатацію компресорної станції або застосування ежекторних пристроїв;

періодичні продувки свердловин у викидну лінію за допомогою автоматичних комплексів типу "Вибій-1" та інших, призначених для повного чи часткового припинення відбору газу з метою нагромадження енергії для підйому рідини з вибою на поверхню. Основним елементом комплексу є запірний клапан, який монтується на викидній лінії свердловини і закривається чи відкривається по команді блоку управління при досягненні заданої різниці тисків у затрубному просторі та викидній лінії після клапана;

періодичні продувки свердловин в газопровід низького тиску чи в атмосферу по факельній лінії за допомогою змонтованих на гирлі або на вибої автоматичних пристроїв. Автомати, встановлені на гирлі, спрацьовують при досягненні заданої різниці тисків в затрубному просторі та ліфтових трубах. При скупченні рідини на вибої свердловини тиск на буфері зменшується при майже незмінному тиску в затрубному просторі, що фіксується датчиком різниці тисків, і після досягнення порогу спрацьовування датчик видає сигнал через блок управління на відкриття запірного клапана. Вибійні автомати спрацьовують при досягненні певної висоти стовпа рідини в ліфтових трубах і представляють собою один клапан на вході в труби або декілька пускових газліфтних клапанів в нижній частині труб;

обладнання свердловин, які працюють з дебітами газу, більшими від мінімально необхідного, автоматичними системами типу "Ластівка" для безперервного виносу рідини по ліфтових трубах і відбору решти газу по затрубному простору або відбору всього чи більшої частини газу по затрубному простору та періодичного виносу рідини по ліфтових трубах шляхом перерозподілу потоків газу в стовбурі свердловини за рахунок повного чи часткового закриття клапана на викиді із затрубного простору. Застосування автоматичних систем "Ластівка" дає змогу мінімізувати втрати тиску в стовбурі свердловини і тим самим збільшити дебіти газу;

застосування сифонних трубок умовним діаметром 25 мм або 32 і 42 мм (дрвгомірні в бунтах), які спускаються в колону ліфтових труб, для періодичного чи безперервного виносу рідини;

обладнання колони фонтанних труб вибійним і ліфтовими диспергаторами для створення однорідного високодисперсного газорідинного потоку шляхом механічного й акустичного диспергування рідини.

Фізико-хімічні методи основані на штучному продовженні періоду природного фонтанування свердловини за рахунок дії на газорідинний потік в ліфтових трубах фізичними полями, температурного впливу з подачі в поверхні спінюючих ПАР і різних хімреагентів, які взаємодіють між собою або з пластовою водою. До даної групи належать такі способи виносу рідини з вибою газових свердловин:

періодичне чи безперервне введення твердих або рідких спінюючих ПАР у затрубний простір чи в ліфтові труби;

подача на вибій свердловини сухого льоду (твердого СО2) і наступний видобуток газо-ваної діоксидом вуглецю рідини;

введення в свердловину декількох реагентів, наприклад, крейдяної пасти, змішаної зі спінюючим ПАР, і соляної кислоти, при взаємодії яких виділяється велика кількість газу, достатня для спінювання і виносу з свердловини рідини;

винос рідини зі свердловини за допомогою трифазних пін, що досягається, наприклад, подачею на вибій розчину спінюючого ПАР в електроліті, хімічно несумісного з пластовою водою. При їх взаємодії випадає твердий осад. Це призводить до перетворення двофазної піни в трифазну, що сприяє підвищенню стабільності піни і ефективності виносу рідини;

випаровування рідини, яка скупчується на вибої свердловини і у привибійній зоні, за допомогою циркулюючої в свердловині перегрітої пари чи вибійних електронагрівачів;

температурне диспергування рідини шляхом нагріву її за допомогою вибійних електронагрівачів до температури, при якій за рахунок зменшення в'язкості та поверхневого натягу на межі з газом відбувається інтенсивне дроблення крапель рідини;

диспергування рідини шляхом дії на газорідинний потік фізичними полями, наприклад, магнітним, яке призводить до зменшення поверхневого натягу рідини на межі з газом;

електроліз води на вибої свердловини за допомогою спеціальних вибійних пристроїв, який супроводжується виділенням газу.

Механізовані методи експлуатації обводнених свердловин основані на використанні для виносу рідини додаткової енергії, яка вводиться з поверхні (енергії стисненого газу - при газліфтному способі, потенціальної і кінетичної енергій - при насосних способах) або обладнанні колони ліфтових труб спеціальними пристроями, які приводяться в дію тільки за рахунок енергії пластового газу (пневмоагрегати, плунжери). Останні слід розглядати як перехідні до механізованих методів. Дана група включає такі способи експлуатації обводнених свердловин:

періодичним і безперервним газліфтом;

плунжерним ліфтом;

заглибними свердловинними насосами (штанговими, електровідцентровими, гідропоршневими, гідроімпульсними, водо- і газоструминними);

пневмопоршневимн агрегатами з використанням енергії пластового газу;

пристроями, які працюють за принципом свабу.

Запропоновані різні поєднання перелічених вище методів і технічні засоби для їх реалізації.

Умови стабільної роботи обводнених газових свердловин. Для продовження періоду стабільної роботи газових свердловин в умовах обводнення і ретроградної конденсації вуглеводневої суміші за рахунок використання енергії пластового газу потрібно забезпечити повний і безперервний винос з вибою на поверхню всієї рідини, яка надходить з пласта і випадає в стовбурі свердловини, при мінімальних втратах тиску в ліфтових трубах.

Початковий період обводнення газових свердловин переважно характеризується досить високими дебітами газу і відповідно швидкостями його руху в башмаку ліфтових труб, які забезпечують повний винос з свердловини пластової і конденсаційної води. Зі зниженням пластового тиску і дебітів газу швидкість руху газорідинного потоку на вході ліфтових труб стає менше допустимої, що призводить до скупчення на вибої рідини і створення додатково

протитиску на пласт. Внаслідок цього зменшується приплив газу з пласта і порушується стійка робота свердловини аж до припинення фонтанування. У процесі зниження дебіту свердловини відбувається нагромадження рідини в ліфтових трубах, а газу - в затрубному просторі доти, поки тиск газу стане достатнім для викиду через ліфтові труби нагромадженої рідини. В цей момент також різко зростає дебіт газу. Тобто протягом певного часу свердловина працює з перемінним в часі дебітом газу і періодичним виносом рідини. Якщо в період нагромадження рідини і газу вибійний тиск дорівнює пластовому, то свердловина зупиняється (глушиться).

Згідно з промисловими даними, критична швидкість руху газу в башмаку ліфтових труб для виносу води зі свердловин залежно від діаметра труб становить 5-Ю м/с. Для виносу конденсату потрібна менша швидкість руху газу. Так, за даними Д.О.Дуггана, критична швидкість руху газу на гирлі свердловини для виносу конденсату дорівнює 1,5-1,8 м/с. Б.М.Лістергартеном і Ч.А.Султановим виявлено, що стійкий винос конденсату з свердловин Карадазького родовища забезпечується при швидкості газового потоку на гирлі 1,5 м/с. Для свердловин Оренбурзького родовища одержано, що при швидкостях руху газу в клапані-відсікачі більше 2 м/с відбувається повний винос зі свердловин інгібіторної суміші. При дослідженні свердловин родовища Камбей А.Й.Ширковським одержана критична швидкість руху газу на гирлі 2,6 м/с. За даними М.М.Дурицького і С.М.Лютомського критична швидкість руху газу в башмаку ліфтових труб газоконденсатних свердловин становить 1,4-2,3 м/с, а за даними П.І.Манжоса для свердловин ряду газоконденсатних родовищ України змінюється від 2 до 5 м/с.

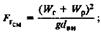

У промисловій практиці як критерій стійкої роботи обводнених газових свердловин найчастіше використовують мінімально необхідний дебіт газу  Запропоновано ряд залежностей для визначення

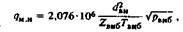

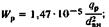

Запропоновано ряд залежностей для визначення  Однією з перших і широко застосовуваних в інженерних розрахунках є формула ПівнКавНДІгазу

Однією з перших і широко застосовуваних в інженерних розрахунках є формула ПівнКавНДІгазу

(20.16)

(20.16)

де  - тиск на вході в башмак ліфтових труб (вибійний тиск), МПа;

- тиск на вході в башмак ліфтових труб (вибійний тиск), МПа;  - температура на вході в башмак ліфтових труб (вибійна температура), К;

- температура на вході в башмак ліфтових труб (вибійна температура), К;  - внутрішній діаметр ліфтових труб, м;

- внутрішній діаметр ліфтових труб, м;  - коефіцієнт надстисливості газу при

- коефіцієнт надстисливості газу при  і

і  [тис.м3/добу]

[тис.м3/добу]

Формула (2О.16) одержана Ю.К.Ігнатенком виходячи зі залежності максимально можливого діаметра краплі рідини, яка рухається в потоці газу без дробления, від числа Вебера і наступної кореляції одержаного виразу за промисловими даними. Вона не відповідає умові мінімальних втрат тиску в стовбурі свердловини.

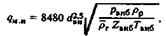

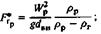

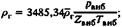

Мінімально необхідний дебіт газу, при якому втрати тиску в стовбурі свердловини мінімальні, можна визначити за формулою, одержаною у ВНДІгаз

(20.17)

(20.17)

де  - густина рідини, кг/м3;

- густина рідини, кг/м3;  - відносна густина газу.

- відносна густина газу.

Формули (20.16) і. (20.17) не враховують один з важливих параметрів газорідинного потоку - дебіт рідини.

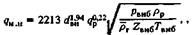

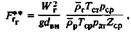

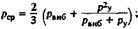

В ІФДТУНГу стосовно умов Оренбурзького газоконденсатного родовища одержана формула для розрахунку  яка враховує дебіт рідини і відповідає умові мінімальних втрат тиску в ліфтових трубах:

яка враховує дебіт рідини і відповідає умові мінімальних втрат тиску в ліфтових трубах:

(20.18)

(20.18)

де  - дебіт рідини, м3/добу.

- дебіт рідини, м3/добу.

Розрахунки показують, що при низьких дебітах рідини значення  за формулами (20.16) і (20.17) завищуються, причому більш істотно у випадку застосування формули (20.16). При високих дебітах рідини результати визначення

за формулами (20.16) і (20.17) завищуються, причому більш істотно у випадку застосування формули (20.16). При високих дебітах рідини результати визначення  занижуються: за формулою (20.17), починаючи з дебіту рідини 0,22-0,83 м3/добу для труб з внутрішнім діаметром 0,0503-0,076 м і приблизно з 1-5 м3/добу - при використанні формули (20.16).

занижуються: за формулою (20.17), починаючи з дебіту рідини 0,22-0,83 м3/добу для труб з внутрішнім діаметром 0,0503-0,076 м і приблизно з 1-5 м3/добу - при використанні формули (20.16).

Робота свердловини в області мінімально необхідного дебіту газу характеризується мінімальними втратами тиску в колоні ліфтових труб. Використовуючи залежність (20.18), можна за значеннями параметрів роботи свердловини вибрати оптимальний діаметр колони ліфтових труб, при якому забезпечуються мінімальні втрати тиску в стовбурі і тим самим продовжується період її стійкої роботи за рахунок використання природної енергії пластового газу. При зниженні дебіту газу до мінімально необхідного слід застосовувати заходи щодо інтенсифікації виносу рідини з вибою свердловини на поверхню.

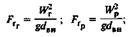

Для характеристики умов роботи обводнених газових свердловин і вибору ефективних методів виносу рідини на поверхню також застосовують інші параметри, зокрема параметр Фруда і його модифікації. Параметр Фруда характеризує співвідношення інерційних сил і сил ваги і визначається за такими формулами:

параметр Фруда для газу і рідини

(20.19)

(20.19)

параметр Фруда для газорідинної суміші

(20.20)

(20.20)

модифіковані параметри Фруда для газового і рідинного потоків

(20.21)

(20.21)

зведений параметр Фруда для газового потоку

(20.22)

(20.22)

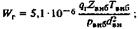

де

(20.23)

(20.23)

- дебіт газу при стандартних умовах

- дебіт газу при стандартних умовах  , тис. м3/добу;

, тис. м3/добу;  - дебіт рідини, м3/добу;

- дебіт рідини, м3/добу;  - відповідно вибійний тиск, тиск на гирлі і середній тиск в стовбурі свердловини, МПа;

- відповідно вибійний тиск, тиск на гирлі і середній тиск в стовбурі свердловини, МПа;

- відповідно вибійна температура, температура на гирлі і середня температура в стовбурі свердловини, К;

- відповідно вибійна температура, температура на гирлі і середня температура в стовбурі свердловини, К;  , - внутрішній діаметр ліфтових труб, м;

, - внутрішній діаметр ліфтових труб, м;  - відповідно відносна густина газу (за повітрям) і рідини (за водою);

- відповідно відносна густина газу (за повітрям) і рідини (за водою);  - густина газу при

- густина газу при  і

і  кг/м3;

кг/м3;  -

-

коефіцієнт надстисливості газу відповідно при  і

і

-відповідно швидкості руху газу і рідини, зведені до умов башмака ліфтових труб

-відповідно швидкості руху газу і рідини, зведені до умов башмака ліфтових труб  , м/с;

, м/с;  = 0,1013 МПа;

= 0,1013 МПа;  =293К;

=293К;  = 9,81 м/с2.

= 9,81 м/с2.

Згідно з промисловими даними, область стабільної роботи обводнених свердловин Оренбурзького газоконденсатного родовища характеризується, залежно від дебіту рідини, значеннями параметра Фруда для суміші на вході в башмак ліфтових труб  15-30.

15-30.

При досліжденні свердловин Гадяцького газоконденсатного родовища одержано, що стійкий винос з них вуглеводневого конденсату забезпечується при значеннях параметра Фруда для суміші  8-15, а область їх роботи з мінімальними втратами тиску в ліфтових трубах обмежена значеннями наведеного параметра Фруда для газового потоку

8-15, а область їх роботи з мінімальними втратами тиску в ліфтових трубах обмежена значеннями наведеного параметра Фруда для газового потоку  що дорівнюють 1280-1900. їм відповідають значення параметра Фруда для рідини

що дорівнюють 1280-1900. їм відповідають значення параметра Фруда для рідини  = 0,95·10-2-9,7·10-2 (

= 0,95·10-2-9,7·10-2 ( =5,3 - 38 м3/добу) і швидкості руху газу на вході в башмак ліфтових труб

=5,3 - 38 м3/добу) і швидкості руху газу на вході в башмак ліфтових труб  = 1,95 - 3,76 м/с. Робота свердловин при значеннях

= 1,95 - 3,76 м/с. Робота свердловин при значеннях  < (1280-1900) є нестійкою внаслідок скупчення рідини в стовбурі з утворенням рідинних пробок. При

< (1280-1900) є нестійкою внаслідок скупчення рідини в стовбурі з утворенням рідинних пробок. При  > (1280-1900) відбувається повний винос рідини на поверхню, однак зростають втрати тиску в ліфтових трубах через великі швидкості руху газу.

> (1280-1900) відбувається повний винос рідини на поверхню, однак зростають втрати тиску в ліфтових трубах через великі швидкості руху газу.

Згідно з дослідженнями Г.Уолліса, для значень модифікованого параметра Фруда для рідини  = 1 ·10~8 - 1,4·10-2 область стабільної роботи свердловини з мінімальними втратамитиску в ліфтових трубах характеризується значеннями модифікованого параметра Фруда для газового потоку

= 1 ·10~8 - 1,4·10-2 область стабільної роботи свердловини з мінімальними втратамитиску в ліфтових трубах характеризується значеннями модифікованого параметра Фруда для газового потоку  1,2 -1,7. При

1,2 -1,7. При  0,4-0,64 відбувається тільки низхідний рух рідини в ліфтових трубах і свердловина після продувки по факельній лінії і переключення в роботу на установку комплексної підготовки газу швидко зупиняється (самоглу-шиться). В області (0,4-0,64)

0,4-0,64 відбувається тільки низхідний рух рідини в ліфтових трубах і свердловина після продувки по факельній лінії і переключення в роботу на установку комплексної підготовки газу швидко зупиняється (самоглу-шиться). В області (0,4-0,64)  (1,2-1,7) спостерігається одночасно як висхідний, так і низхідний рух рідини в ліфтових трубах, внаслідок цього робота свердловини є нестійкою. При появі води в продукції газової свердловини потрібно, використовуючи наведені залежності для мінімально необхідного дебіту газу і параметра Фруда, оцінити можливість її стабільної роботи за рахунок використання природної енергії пластового газу і стосовно конкретних умов завчасно вибрати методи інтенсифікації виносу рідини і послідовність їх впровадження.

(1,2-1,7) спостерігається одночасно як висхідний, так і низхідний рух рідини в ліфтових трубах, внаслідок цього робота свердловини є нестійкою. При появі води в продукції газової свердловини потрібно, використовуючи наведені залежності для мінімально необхідного дебіту газу і параметра Фруда, оцінити можливість її стабільної роботи за рахунок використання природної енергії пластового газу і стосовно конкретних умов завчасно вибрати методи інтенсифікації виносу рідини і послідовність їх впровадження.

Технологія і техніка експлуатації обводнених газових свердловин. В початковий період обводнення газових свердловин в умовах достатньо високих пластових тисків і дебітів газу переважно використовують газогідродинамічні методи виносу рідини з вибою на поверхню, надалі можна перейти на фізико-хімічні методи, а на кінцевій стадії розробки родовища при значному обводненні продукції свердловин і низьких пластових тисках слід застосовувати механізовані способи.

Основними напрямами інтенсифікації виносу рідини на ранній стадії обводнення свердловин є застосування технологічних заходів, пов'язаних з підтриманням необхідних швидкостей руху газу на вході в башмак ліфтових труб, і зменшення втрат тиску в трубах за рахунок створення однорідного високодисперсного газорідинного потоку.

З метою попередження скупчення рідини на вибої свердловини слід допустити башмак ліфтових труб до нижних отворів інтервалу перфорації і розглянути можливість зменшення діаметра НКТ (підпакерних хвостовиків) чи застосування комбінованої колони труб різного діаметра. При переході на менший діаметр труб збільшуються гідравлічні втрати тиску. То-

му необгрунтоване зменшення діаметра труб може призвести до передчасної зупнки свердловини.

При дебітах газу, більших від мінімально необхідного для виносу води, і відсутності в продукції твердих домішок і корозійнонебезпечних компонентів рекомендується застосовувати автоматичні системи типу "Ластівка" для одночасної експлуатації свердловини по ліфтових трубах і затрубному просторі та періодичного чи безперервного виносу води по ліфтових трубах.

У випадку низьких дебітів води можливі періодичні продувки свердловин у викидну лінію чи газопровід низького тиску. Продувки свердловин в атмосферу технологічно й економічно не прийнятні.

Вони супроводжуються значними втратами газу, забрудненням навколишнь-ого середовища і не забезпечують повну очистку стовбура свердловини від рідини, а у випадку низьких пластових тисків не дозволяють ввести свердловину в експлу-атацію. При продувках свердловин в атмосферу і в газопровід низького тиску можливе руйнування привибійної зони і підтягування конуса підошовної води.

Високоефективним є зниження тиску на гирлі обводненої свердловини шляхом введення в експлуатацію дотискуючої компресорної станції або застосування ежекторів. В останньому випадку зниження тиску на гирлі свердловини здійснюється за рахунок використання енергії газу високого тиску від наявних на родовищі високонапірних свердловин, розміщених поряд інших родовищ, підземних газосховищ і магістральних газопроводів. Ежекторна установка встановлюється безпосередньо на гирлі свердловини, якщо поруч наявне джерело газу високого тиску, або монтується на установці комплексної підготовки газу після сепаратора першого ступеня сепарації і теплообмінника. Газ високого тиску надходить у центральне сопло ежектора, а продукція обводненої низьконапірної свердловини - в приймальну камеру ежекторної установки. Розрахунок конструктивних розмірів ежектора проводиться за залежностями, які наведені в роботі [12]. Величина зниження тиску на гирлі обводненої газової свердловини вибирається з умови забезпечення необхідної швидкості руху газу на вході в башмак труб для виносу рідини з вибою. Розрахунок тиску на гирлі свердловини  проводиться в такій послідовності. Задаються рядом значень вибійного тиску

проводиться в такій послідовності. Задаються рядом значень вибійного тиску  для яких з двочленної формули припливу газу до свердло-вини (18.16) знаходять дебіт газу

для яких з двочленної формули припливу газу до свердло-вини (18.16) знаходять дебіт газу  що надходить з пласта, а за формулою (20.18) - мінімально необхідний дебіт газу

що надходить з пласта, а за формулою (20.18) - мінімально необхідний дебіт газу  для виносу рідини. Будують графічні залежності

для виносу рідини. Будують графічні залежності  і

і  За точкою їх перетину знаходять максимальний вибійний тиск

За точкою їх перетину знаходять максимальний вибійний тиск  за допомогою якого, використовуючи формулу Адамова (18.28), - максимальний тиск на гирлі

за допомогою якого, використовуючи формулу Адамова (18.28), - максимальний тиск на гирлі  при яких можлива стабільна робота свердловини для даного значення пластового тиску

при яких можлива стабільна робота свердловини для даного значення пластового тиску  Зі зменшенням рпл в процесі відбору газу необхідно також знижувати

Зі зменшенням рпл в процесі відбору газу необхідно також знижувати  і відповідно

і відповідно

Продовжити період фонтанування обводнених газових свердловин можна зменшенням втрат тиску в ліфтових трубах, що досягається створенням однорідної високодисперсної структури газорідинної суміші. Для цього використовують диспергатори, методи фізико-хімічної дії на газорідинний потік та їх поєднання.

Диспергуючі пристрої сприяють дробленню рідини в потоці газу на окремі краплі за рахунок місцевого звуження газорідинного потоку і тим самим збільшен-ню швидкості його руху, а також інтенсивній турбулізації. При обладнанні диспер-гатора вихровими камерами (резонансними порожнинами) додатково створюється акустичне поле, яке підвищує ступінь диспергування рідини в газі і турбулізує пристінний шар рідини в ліфтових трубах, перешкоджаючи утворенню рідинних пробок. Одночасно акустичне поле діє на привибійну зону пласта, що сприяє змен-шенню насиченості пористого середовища рідкою фазою. В результаті застосу-вання диспергаторів зменшується товщина пристінного шару рідини в ліфтових

трубах, попереджується утворення висячих (пульсуючих) рідинних пробок і формується дисперсно-кільцева структура руху газорідинної суміші, яка характеризується найбільш високим витратним газовмістом і є найсприятливішою з точки зору мінімізації втрат тиску в стовбурі свердловини.

Розроблено ряд конструкции диспергаторів. Вони характеризуються такими особливостями виконання:

у вигляді штуцера (діафрагми) чи набору штуцерів (діафрагм), які закріплюють в корпусі на певній відстані між собою;

у вигляді пластини з осьовим і боковим (кільцевим) каналами;

у вигляді ежектора з соплом кільцевого типу або осьовим соплом, з одним або декількома соплами, з центральною або кільцеподібною камерою інжекції, з розміщенням камери інжекції із зовнішньої або внутрішньої сторони сопла чи між соплами, з гвинтоподібними каналами різного напряму на зовнішній поверхні сопла і камери змішування, з, подачею активного середовища (газу) або пасивного середовища (рідини) безперервно чи періодично, в пульсаційному режимі;

поєднанням ежектора з сепаратором на вході, виконаним, наприклад, у вигляді втулки з внутрішньою гвинтоподібною поверхнею;

у вигляді декількох послідовно встановлених втулок з різним діаметром прохідного каналу, внутрішні поверхні яких мають гвинтоподібну форму з різним напрямом гвинта;

різним виконанням прохідного каналу: осьовим або кільцевим та їх поєднанням; циліндричним або гвинтовим; розміщеним паралельно осі пристрою або під кутом до неї; постійного чи перемінного перетину по довжині; з постійним або регульованим розміром перетину залежно від швидкісного напору газорідинного потоку;

додатковим обладнанням поверхні прохідного каналу (диспергуючого елементу) аеродинамічними і гідродинамічними випромінювачами, наприклад, однією або декількома вихровими камерами;

у вигляді двох діафрагм з гофрованою центральною частиною у верхній діафрагмі;

із стаціонарною або знімальною посадкою, закріпленням в муфтовому з'єднанні, в посадочному ніпелі або в гладкій частині колони ліфтових труб за допомогою спеціальних пристроїв;

з нерухомим вузлом диспергування або диспергуючими та іншими елементами конструкції, які під дією швидкісного напору газорідинного потоку переміщуються (обертово, зворотно-поступально);

нерухомі (стаціонарно закріплені в колоні ліфтових труб) або рухомі (пересувні), які переміщуються в трубах в процесі роботи свердловини;

пересувні з механічним приводом або з переміщенням під дією енергії газорідинного потоку, з рухом по всій довжині колони ліфтових труб чи тільки на ділянках обмеженої довжини.

Найбільш ефективні пересувні диспергатори. Вони дають змогу підтримувати однорідну високодисперсну структуру газорідинної суміші по всій довжині колони ліфтових труб, але складні, в експлуатації, а у випадку механічного привода з поверхні - недостатньо надійні. При застосуванні нерухомих диспергаторів перший з них встановлюють в башмаку ліфтових труб. У процесі підйому газорідинної суміші в ліфтових трубах відбувається укрупнення крапель рідини і часткове розділення компонент потоку.

Тому для забезпечення однорідної структури газорідинної суміші на всьому шляху її руху від вибою до гирла свердловини через певні інтервали по довжині колони ліфтових труб додатково встановлюють ліфтові диспергатори.

Згідно з результатами лабораторних експериментів і промислових випробувань на обводнених газових свердловинах ряду родовищ України і Російської Федерації, диспергатори можуть самостійно використовуватись в області значень параметра Фруда для суміші

15-30 і модифікованого параметра Фруда для газового потоку

15-30 і модифікованого параметра Фруда для газового потоку  0,4-0,64, тобто при дебітах газу, близьких до мінімально необхідного. При цьому меншим значенням кри-теріальних параметрів відповідає нижня межа застосування пересувних диспергаторів, а більшим значенням - нижня межа для нерухомих диспергаторів.

0,4-0,64, тобто при дебітах газу, близьких до мінімально необхідного. При цьому меншим значенням кри-теріальних параметрів відповідає нижня межа застосування пересувних диспергаторів, а більшим значенням - нижня межа для нерухомих диспергаторів.

Розмір прохідного каналу диспергатора знаходять, виходячи з умови, щоб швидкість руху газу у вузлі диспергування перевищувала критичну швидкість, необхідну для дроблення крапель рідини (> ЗО м/с). Відстань між диспергаторами визначають за даними глибинних вимірів розподілу тиску в працюючій свердловині або за наближеними залежностями, наприклад, запропонованими ПівнКавНДІгазом. З метою підвищення ефективності застосування диспергаторів доцільно додатково подавати в газорідинний потік ПАР з високою поверхневою активністю і стабілізуючою здатністю. ПАР поліпшує диспергування рідини внаслідок зниження її поверхневого натягу на межі з газом і, адсорбуючись на поверхні крапель рідини, перешкоджає їх механічному злиттю. В результаті зменшується потрібна кількість ліфтових диспергаторів, а в окремих випадках відпадає потреба в їх застосуванні.

Найбільш широко в промисловій практиці застосовується метод виносу рідини з газових свердловин за допомогою спінюючих ПАР. Суть його в тому, що при введенні ПАР у пластову рідину в стовбурі свердловини і проходженні через неї газу утворюється піна. Для виносу її потрібна значно менша швидкість руху газу, ніж для виносу води. При проектуванні технології експлуатації обводнених газових свердловин із застосуванням спінюючих ПАР вибирають тип піноутворювача, спосіб введення його в свердловину й оптимальну концентрацію у спінюваній рідині.

Тип ПАР залежить від загальної мінералізації і складу пластової води, вибійної температури, вмісту у спінюваній рідині вуглеводневого конденсату і його фізико-хімічних властивостей (фракційного складу, будови вуглеводнів, їх полярності і молярного об'єму, вмісту домішок ге-тероатомних (наприклад, сірчистих) з'єднань і природних ПАР). Зростання мінералізації пластової води, зокрема вмісту в ній солей кальцію і магнію, збільшення пластової температури і наявність в системі вуглеводневого конденсату негативно впливають на процес ціноутворення і зменшують стабільність піни. Встановлено, що піноутворюючі властивості ПАР погіршуються залежно від типу конденсату в такій послідовності: метановий > метано-нафгеновий > метано-ароматичний > ароматико-нафтеновий.

Спінюючі ПАР повинні характеризуватися високими поверхнево активними, стабілізуючими і диспергуючими властивостями, мати температуру помутніння більшу від максимально можливої температури в стовбурі свердловини, не утворювати осаду при змішуванні з пластовою рідиною, не прискорювати процеси корозії газопромислового обладнання, гідратоутворення і солевідкладень в ліфтових трубах, не розкладатися протягом тривалого строку зберігання, бути дешевими і доступними. До цього часу відсутня уніфікована методика оцінки піноутворюючих властивостей ПАР. Мірою активності кожного ПАР є його гідрофільно-ліпофільний баланс (ГЛБ).

Максимальною піноутворюючою властивістю характеризуються ПАР з ГЛБ 9-15 умовних одиниць. Однак система ГЛБ є трудомісткою і недостатньо надійною у визначенні і не дає змогу здійснювати кількісні розрахунки. Тому на практиці тип ПАР і їх оптимальну концентрацию у спінюваній рідині вибирають за даними лабораторних експериментів, в яких визначають кратность піни К (відношення об'єму піни до об'єму рідини, з якої вона утворилася) та її стійкість  (величину, зворотну об'ємній швидкості виділення 50 % рідини, пов'язаної в піну) або кількість рідини, винесеної з моделі свердловини за певний час.

(величину, зворотну об'ємній швидкості виділення 50 % рідини, пов'язаної в піну) або кількість рідини, винесеної з моделі свердловини за певний час.

Досліди проводять з використанням пластової рідини (води, вуглеводневого конденсату) при відповідній температурі на вертикальній скляній колонці з фильтром у нижній частині. В колонку заливають певний об'єм пластової рідини з досліджуваним ПАР і термоста-тують її, після чого пропускають знизу вгору газ і визначають характеристики процесу піноутворення чи об'єм винесеної рідини. З досліджуваних

вибирають ті ПАР, які характеризуються найбільшою піноутворюючою здатністю (значеннями К і  ') або питомим виносом рідини. Оптимальна концентрація ПАР відповідає максимальним кратності та стійкості піни і питомого виносу рідини або тим значенням цих величин, вище яких подальше підвищення концентрації ПАР в спінюваній рідині не дає помітного ефекту.

') або питомим виносом рідини. Оптимальна концентрація ПАР відповідає максимальним кратності та стійкості піни і питомого виносу рідини або тим значенням цих величин, вище яких подальше підвищення концентрації ПАР в спінюваній рідині не дає помітного ефекту.

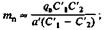

Вважається, що для забезпечення ефективного піноутворення концентрація ПАР в спінюваній рідині повинна відповідати критичній концентрації міцелоутворення  Для визначення

Для визначення  знімається ізотерма поверхневого натягу розчину ПАР на границі з газом при заданій температурі (залежність поверхневого натягу

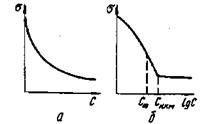

знімається ізотерма поверхневого натягу розчину ПАР на границі з газом при заданій температурі (залежність поверхневого натягу  від концентрації піноутворювача С в рідині). В напівлогарифмічній системі координат

від концентрації піноутворювача С в рідині). В напівлогарифмічній системі координат  вона має три характерні ділянки (в напрямі осі "lg С"): криволінійну, похилу прямолінійну і горизонтальну (рис.20.3). Точці перетину криволінійної і прямолінійної ділянок відповідає гранична адсорбція ПАР на межі розділу фаз

вона має три характерні ділянки (в напрямі осі "lg С"): криволінійну, похилу прямолінійну і горизонтальну (рис.20.3). Точці перетину криволінійної і прямолінійної ділянок відповідає гранична адсорбція ПАР на межі розділу фаз  при якій ПАР починає проявляти стабілізуючі властивості. В точці переходу від похилої прямолінійної до горизонтальної ділянок наступає критична концентрація міцелоутворення

при якій ПАР починає проявляти стабілізуючі властивості. В точці переходу від похилої прямолінійної до горизонтальної ділянок наступає критична концентрація міцелоутворення  Подальше розчинення ПАР в рідині не приводить до зниження поверхневого натягу. Як піноутворювач вибирають з досліджуваних ту речовину, яка забезпечує найбільше зниження поверхневого натягу пластової рідини при заданій вибійній температурі. Однак ізотерма

Подальше розчинення ПАР в рідині не приводить до зниження поверхневого натягу. Як піноутворювач вибирають з досліджуваних ту речовину, яка забезпечує найбільше зниження поверхневого натягу пластової рідини при заданій вибійній температурі. Однак ізотерма  не завжди має горизонтальну ділянку, особливо при розчиненні у воді інгібіторів гідратоутворення і корозії, а при наявності в системі вуглеводневого конденсату розглянутий метод взагалі не дозволяє знайти

не завжди має горизонтальну ділянку, особливо при розчиненні у воді інгібіторів гідратоутворення і корозії, а при наявності в системі вуглеводневого конденсату розглянутий метод взагалі не дозволяє знайти  Тому його доповнюють методом "спінювання".

Тому його доповнюють методом "спінювання".

У випадку застосування водорозчинних ПАР для спінювання води і вуглеводневого конденсату спочатку утворюється емульсія, яка потім переходить в піну. Тому витрата піноутворювача для системи "вода-вугдеводневий конденсат" в декілька разів більша, ніж для води.

Для спінювання газового конденсату можуть застосовуватися ПАР з дуже низьким поверхневим натягом (< 20 мН/м), наприклад, речовини, одержані на основі фтор-похідних сполук, силіконових полімерів тощо, а також речовини із специфічною хімічною структурою, яка сприяє адсорбції ПАР на поверхні розділу між конденсатом і газом. Такими властивостями характеризуються деякі четвертинні сполуки, які представляють собою катіонні ПАР.

При невисокій мінералізації пластової води, низькій вибійній температурі та відсутності в системі вуглеводневого конденсату для спінювання пластової рідини можуть застосовуватися аніонактивні ПАР ( -олефінсульфонати фракції

-олефінсульфонати фракції  , сульфам, сульфанол, діталан, ДС-РАС, ДНС-А1013-Зтаін.). При мінералізації води > 100 г/м3, вибійній температурі > 6О °С і наявності вуглеводневого

, сульфам, сульфанол, діталан, ДС-РАС, ДНС-А1013-Зтаін.). При мінералізації води > 100 г/м3, вибійній температурі > 6О °С і наявності вуглеводневого

Рис.20.3. Типові ізотерми поверхневого натягу в координатах

Рис.20.3. Типові ізотерми поверхневого натягу в координатах  (а) і (а) і  (б) (б)

|

конденсату слід застосовувати неіоногенні ПАР (неонол АФ-09-8, АФ-09-10, АФ-09-12, синтанол ДТ-7, блоксополімери оксидів пропілену і етилену та ін.), а також їх суміші з аніонактивними ПАР. Залежно від характеристик пластової рідини, вибійної температури і типу піноутворювача масова концентрація ПАР у спінюваній рідині може змінюватися від 0,01 до 1 %. В зимовий період для попередження замерзання у водні розчини ПАР уводять антифріз (метанол, діетилен-гліколь, хлористий кальцій).

Найбільш раціональна технологія централізованого закачування ПАР в свердловини з УКПГ по інгібіторопроводах, яка забезпечує високу надійність подачі і точність дозування реагента-ггіноутворювача.

У випадку необхідності разом з розчином спінюючого ПАР можуть закачуватися в свердловину інгібітори корозії, гідратоутворення і солевідкладень. Кількість ПАР для виносу пластової рідини і розчинника (технічної води) для приготування робочого розчину визначаються за формулами

(20.24)

(20.24)

або

(20.25)

(20.25)

або

де  - кількість ПАР, кг/добу;

- кількість ПАР, кг/добу;  - дебіт пластової рідини (води і вуглеводневого конденсату), м3/добу;

- дебіт пластової рідини (води і вуглеводневого конденсату), м3/добу;  - добова витрата розчинника (технічної води) для приготування робочого розчину, м3/добу;

- добова витрата розчинника (технічної води) для приготування робочого розчину, м3/добу;  — кількість активної маси ПАР відповідно в частках одиниці і %;

— кількість активної маси ПАР відповідно в частках одиниці і %;  - густина розчинника (технічної води),кг/м3;

- густина розчинника (технічної води),кг/м3;  - густина пластової рідини (води і вуглеводневого конденсату), кг/м3;

- густина пластової рідини (води і вуглеводневого конденсату), кг/м3;  - масові концентрації ПАР у розчиннику відповідно в кг/кг і %;

- масові концентрації ПАР у розчиннику відповідно в кг/кг і %;  - оптимальна масова концентрація ПАР у спінюваній рідині (суміші пластової води, вуглеводневого конденсату і технічної води) відповідно в кг/кг і %.

- оптимальна масова концентрація ПАР у спінюваній рідині (суміші пластової води, вуглеводневого конденсату і технічної води) відповідно в кг/кг і %.

На практиці при обробках свердловин переважно використовують водні розчини з масовою концентрацією ПАР 5-30%.

При відсутності інгібіторопроводів оптимізувати процес закачування ПАР в свердловину можна за допомогою пригирлових дозуючих пристроїв типу "Лотос". Вони забезпечують циклічну подачу в затрубний простір свердловини фіксованих об'ємів розчину ПАР по заданій програмі або при збільшенні різниці між тисками в затрубному просторі і в колекторі чи зменшенні дебіту газу (перепаду тиску в штуцері на викиді фонтанної арматури) внаслідок нагромадження рідини на вибої більше заданої величини. Як розчинник ПАР в пригирлових дозаторах використовується технічна або пластова вода, яку виділяють з газорідинного потоку за допомогою сепаратора, розміщеного біля свердловини.

Для виносу води з свердловин, які не обладнані інгібіторопроводами і пригирловими дозуючими пристроями, проводять періодичне закачування в затрубний^ простір або в ліфтові труби за допомогою пересувних насосних агрегатів розведених або в'язких розчинів ПАР. При застосуванні розведених розчинів ПАР масовою концентрацією 5-30% потрібно проводити часті обробки свердловин малими порціями піноутворювача, оскільки необгрунтоване збільшення об'єму закачування ПАР може призвести до самоглушіння свердловини або до утворення піни підвищеної стійкості, яка не повністю руйнується і вловлюється в сепараторах. В'язкий (висококонцентрований) розчин ПАР, розподіляючись у вигляді плівки на зовнішній поверхні ліфтових труб і внутрішній поверхні експлуатаційної колони, поступово стікає на вибій свердловини, що дає змогу збільшити об'єм піноутворювача, який вводиться

в свердловину за одне закачування, і тривалість міжопераційного періоду. Залежно від в'язкості вихідного розчину ПАР для обробок свердловин можуть застосовуватися товарні розчини реагентів-піноутворювачів, частково розбавлені розчини або загущені розчини, наприклад, карбоксиметилцелюлозою чи поліакриламідом. Реагенти-піноутворювачі, які в природних умовах знаходяться у вигляді пасти, перед застосуванням підігрівають.

З метою прискорення надходження розчину ПАР до вибою після закачування в свердловину і витіснення його зі з'єднувального трубопроводу, за допомогою якого насосний агрегат гад'еднується до фонтанної арматури, слідом за розчином піноутворювача закачують технічну воду. Згідно з дослідними даними, об'єм закачування розчину ПАР-превоцелу для свердловин глибиною 800-1500 м становить 0,05-0,08 м3, при глибині свердловини 1500-2500 м — 0,08-0,12 м3, об'єм продавлюваної води - 0,015-0,1м3, тривалість міжопераційного періоду — 10-30 діб.

Стосовно періодичного закачування ПАР у свердловину запропоновано ряд технологічних схем введення піноутворювача в газорідинний потік, які характеризуються такими особливостями:

обладнання колони ліфтових труб пакером з метою створення місткості для нагромадження ПАР і дозована подача піноутворювача зі затрубного простору в ліфтові труби через перепускні отвори, клапан чи за допомогою ежекторного пристрою;

обладнання колони ліфтових труб пакером з дросельним клапаном, вище яко-го в за-трубний простір спускається трубка малого діаметра для періодичного зака-чування розчину ПАР, і дозована подача піноутворювача через дросельний клапан безпосередньо на вибій свердловини шляхом витіснення його із затрубного простору закачуванням з поверхні інертної незамерзаючої рідини з низькою густиною;

обладнання колони ліфтових труб башмачною воронкою, циркуляційним патрубком з розтрубом, козирком над ними і соплом з отворами, які служать для спінювання в затрубно-му просторі пластової рідини з розчиненим у ній піноутворювачем за рахунок ежекторного ефекту, внаслідок чого пластова рідина надходить на вхід ліфтових труб в аерованому (спіненому) стані; використання колони ліфтових труб у ролі контейнера для зберігання ПАР, для чого башмак ліфтових труб спускають нижче інтервалу перфорації з метою створення гідравлічного затвора на їх вході, свердловину експлуатують по затрубному простору, а дозоване введення ПАР в газорідинний потік здійснюють шляхом регульованого перепуску на поверхні частини потоку газу із затрубного простору в ліфтові труби.

У тих випадках, коли подача рідких ПАР в свердловину утруднена (кліматичні умови, складність дозування, неможливість під'їзду насосних агрегатів та ін), використовують тверді піноутворюючі речовини, які вводять в ліфтові труби або в затрубний простір. При цьому ліфтові труби спускають до підошви продуктивного пласта і перфорують по його товщині, а башмак обладнують заглушкою або сітчастою манжетою, розміщеною зі зовнішнього боку, на яких утримуються тверді ПАР. Можливий варіант подачі твердих ПАР безпосередньо на вибій свердловини. Тверді ПАР виготовляють у вигляді стержнів, кульок та іншої форми з композицій, до яких входять водорозчинні ПАР з різними додатками (сечовиною, КМЦ та ін.). З метою підвищення ефективності використання і продовження строку дії твердих ПАР запропоновано перед введенням у свердловину поміщати їх у багатокамерну місткість з поплавковою частиною, виготовленою з водорозчинного матеріалу. В свердловині така місткість за рахунок поплавкової частини утримується на поверхні рідини. В міру розчинення оболонки окремих камер ПАР поступово змішується з рідиною. Тверді ПАР вводять в свердловину вручну через спеціальні лубрікатори або за допомогою гирлових дозаторів.

Згідно з результатами проведених досліджень, область ефективного застосування ПАР обмежена значеннями параметра Фруда для суміші на вході в башмак ліфтових труб 5<  45. При

45. При  = 5 утворюється піна з мінімальними

= 5 утворюється піна з мінімальними

значеннями кратності та стійкості. При збільшенні параметра Фруда для суміші від 5 до 45 кратність і стійкість піни зростають і досягають максимальних значень при  — 45, після чого зменшуються. В області

— 45, після чого зменшуються. В області  > 45 застосування ПАР недоцільне, оскільки утворена піна швидко руйнується внаслідок високих швидкостей руху газорідинного потоку. В області

> 45 застосування ПАР недоцільне, оскільки утворена піна швидко руйнується внаслідок високих швидкостей руху газорідинного потоку. В області  < 5 зі зменшенням пара-метра Фруда для суміші кратність піни зростає і стає набагато більшою, ніж при

< 5 зі зменшенням пара-метра Фруда для суміші кратність піни зростає і стає набагато більшою, ніж при  =45. Однак при цьому утворюється піна низької стійкості. Тому застосовувати ПАР в області

=45. Однак при цьому утворюється піна низької стійкості. Тому застосовувати ПАР в області  < 5 можна тільки в свердловинах з невеликими дебітами води, оскільки високократна піна характеризується низькою транспортуючою здатністю по рідині. Для збільшення стійкості піни в робочі розчини піноутворювача слід додавати стабілізатор (КМЦ, гіпан, силікат натрію та ін.).

< 5 можна тільки в свердловинах з невеликими дебітами води, оскільки високократна піна характеризується низькою транспортуючою здатністю по рідині. Для збільшення стійкості піни в робочі розчини піноутворювача слід додавати стабілізатор (КМЦ, гіпан, силікат натрію та ін.).

Для підвищення ефективності застосування спінюючих ПАР рекомендується додатково обладнувати ліфтові труби вибійним диспергатором. Диспергування прискорює процес спінювання рідини за рахунок її турбулізації та дроблення і поліпшує характеристики процесу піноутворення. Згідно з експериментальними даними, у випадку застосування вибійного диспергатора в області значень параметра Фруда для суміші  > 2 досягається більш висока кратність піни К, а на залежності К =

> 2 досягається більш висока кратність піни К, а на залежності К =  відсутні мінімум (при

відсутні мінімум (при  = 5) і максимум (при

= 5) і максимум (при  = 45), які спостерігаються без попереднього диспергування газорідинної суміші. В області

= 45), які спостерігаються без попереднього диспергування газорідинної суміші. В області  < 2 диспергування призводить до зниження кратності піни внаслідок її низької стійкості в даній області.

< 2 диспергування призводить до зниження кратності піни внаслідок її низької стійкості в даній області.

При використанні ПАР для інтенсифікації роботи обводнених газових свердловин можливе інтенсивне піноутворення в системі обробки газу (УКПГ), яке супроводжується потраплянням спіненої рідини за межі УКПГ. В результаті погіршується якість підготовки газу і виникають ускладнення в роботі газотранспортних систем. Боротьбу зі спінюванням рідини на УКПГ проводять механічним і хімічним способами та їх поєднанням. При механічному способі піногасіння руйнування піни здійснюють шляхом механічної дії на газові пухирці. Стосовно до УКПГ механічне руйнування піни можна проводити за допомогою сіток та інших насадок, які встановлюють у сепараторах на шляху руху спіненого газорідинного потоку, а також використанням різного роду пристроїв (нерухомих або обертових), змонтованих на вході або всередині сепаратора. Хімічний метод боротьби з піною оснований на застосуванні піногасників, які сприяють витісненню з поверхневого шару молекули піноутворювача. Піногасники можна подавати у спінений газорідинний потік до або після сепаратора першого ступеня, по окремій технологічній лінії чи разом з інгібітором гідратоутворення. Можливим варіантом комбінованого способу піногасіння є установка в сепараторі однієї або декількох сіток і подача піногасника на кожну сітку або в простір між ними. Як піногасники застосовують кремнійорганічні сполуки (поліметилполісилоксанові рідини ПМС-200, ПМС-1000А, кремнійорганічний полімер "Антиадгезив АС", емульсії 21-2А, КЕ-10-Оі, КЕ-10-21,"ВНДІгаз-1", кремнійорганічну рідину 131-86 та ін.), інгібітор корозії "ІФАНГАЗ-1", технічний оксидат, а також відходи різних виробництв (наприклад,со-апсток, кубові залишки виробництва окисленого парафіну, вищих жирних спиртів тощо).

При низьких пластових тисках і дебітах газу ефективність застосування ПАР істотно зменшується внаслідок утворення при  < 5 нестабільної піни і порівняно високого протитиску стовпа піни на пласт, що при значних глибинах може призвести до зупинки свердловини. В цих умовах продовжити період фонтанування обводнених газових свердловин можна за допомогою плунжерного ліфта. Типова конструкція плунжерного підйомника

< 5 нестабільної піни і порівняно високого протитиску стовпа піни на пласт, що при значних глибинах може призвести до зупинки свердловини. В цих умовах продовжити період фонтанування обводнених газових свердловин можна за допомогою плунжерного ліфта. Типова конструкція плунжерного підйомника

включає колону ліфтових труб з верхнім і нижнім амортизаторами і розміщеним між ними плунжером, який циклічно переміщується в колоні труб вверх і вниз, виносячи при русі вверх рідину з вибою свердловини.

При швидкостях руху газу в башмаку труб понад 2м/с застосовують плунжерний ліфт безперервної дії, при менших швидкостях - періодичний плунжерний ліфт. У плунжерних ліфтах використовують плунжери двох видів: із зазором між тілом плунжера і внутрішньою стінкою колони ліфтових труб і з ущільненням між ними. Плунжерний ліфт з плунжером із зазором вимагає строгої калібровки ліфтових труб для попередження застрявання в них плунжера і характеризується значним витоком рідини через зазор під час руху плунжера вверх, що істотно знижує ефективність його роботи. Для герметизації кільцевого зазору застосовують нейлонові щітки, тефлонове турбулентне ущільнення, ущільнюючі гумові та пластмасові кільця, підпружинені плашки і сегменти, розпірні втулки з термобіметалу та ін. Однак плунжери з ущільненням вимагають частої (в міру спрацювання) заміни ущільнюючих елементів.

З метою зменшення витоку рідини при використанні плунжерів зі зазором запропоновано додатково вводити спінюючі ПАР у газорідинний потік. В процесі підйому плунжера' вверх пластова рідина з розчиненим у ній піноутворювачем переводиться в зазорі висхідним потоком газу в піну, яка створює своєрідний гідравлічний затвор для стікання рідини. Розмір кільцевого зазору в "пінопакерному" плунжері вибирається з умови забезпечення оптимальних умов процесу піноутворення (значення параметра Фруда для суміші = 45). Управління роботою плунжерного ліфта здійснюється за допомогою пригирлових автоматичних комплексів типу "Вибій-1" та ін.

При значних дебітах рідини свердловини експлуатують газліфтним чи глибиннонасос-ним способами. При застосуванні свердловинних штангових і електровідцентрових насосів рідину відбирають по ліфтових трубах, а газ - по затрубному простору. Серед механізованих способів експлуатації обводнених свердловин значний інтерес становить використання газо-і водоструменевих насосів. Порівняно з іншими свердловинними насосами вони простіші за конструкцією, не мають рухомих частин і забезпечують найбільше зниження вибійного тиску (аж до нуля), що дає змогу повніше виробляти продуктивні пласти.