Вимірювання мікротвердості. Вимірювання на мікротвердість проводять для дрібних деталей, тонких стрічок, фольг, азотованих і ціанованих шарів, структурних складових сплавів, де неможливо використати твердоміри Брінеля, Роквелла та ін.

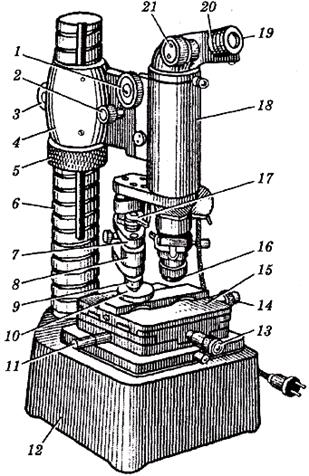

Мікротвердість визначають твердоміром ПМТ-5 (рис. 8), на корпусі якого 12 закріплюється предметний столик 15 і стояк 6, по якому гайкою 5 при послабленому гвинті 3 можна переміщувати кронштейн 4 з тубусом 18 мікроскопа. По напрямній у кінці кронштейна 4 обертанням гвинтів 1 (макроподача) і 2 (мікроподача) можна переміщувати (вгору – вниз) тубус 18. У верхній частині тубуса розміщено нахилену трубку з окуляром 19, а в нижній – об'єктив 16. До тубуса на кронштейні прикріплено механізм навантаження 7 з алмазним наконечником 9, який має вигляд чотиригранної алмазної піраміди з кутом при вершині 136° (рис. 9).

Рис. 9. Схема випробування твердості за Віккерсом

Рис. 8. Мікротвердомір ПМТ-5

Верхню частину предметного столика 15 рукояткою 11 можна повертати навколо осі на 180° від одного упора до іншого. За допомогою гвинтів 13 і 14 предметний столик можна переміщувати в двох взаємно перпендикулярних напрямках (координатне переміщення). На столик 15 установлюють мікрошліф 10.

Для навантаження використовують спеціальні вантажі у формі шайб з вирізом, що мають різну масу (2, 5, 10, 20, 50, 100, 200 і 500 г). Алмазна піраміда 9 вдавлюється у зразок (мікрошліф) 10 під дією вантажу 8, що розміщується на штоці, при повороті рукоятки 17 на півоберта. Діагональ одержаного відбитка вимірюють окулярним мікрометром 20 і число твердості, кН/мм2, визначають за формулою

кгс/мм2, (6).

кгс/мм2, (6).

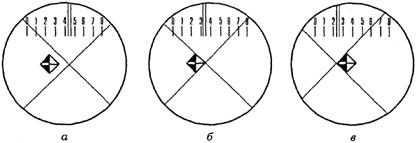

де Р – навантаження на піраміду, кН (кгс); d – довжина діагоналі відбитка, що є середнім арифметичним довжини обох діагоналей відбитка (рис. 10), мм.

Навантаження може застосовуватися від 49 до 1170 Н.

|

Рис. 10. Вимірювання довжини діагоналі відбитка окулярним мікрометром

мікротвердоміра ПМТ-5

Порядок вимірювання довжини діагоналі відбитка:

1. Обертанням барабана 21 (рис. 8) окулярного мікрометра 20 лівий кут перехрестя в окулярі 19 підвести (справа наліво) до правого кута відбитка (рис. 10, а).

2. Зафіксувати положення подвійного штриха в окулярі (між якими цифрами шкали він розміщений). Цифра, що розміщена зліва від подвійного штриха, покаже сотні, до яких потрібно додати показання лімба барабана. Наприклад, подвійний штрих лежить між цифрами 3 і 4 (рис. 10, б), що відповідає числу 300, а на лімбі барабана – число 56, тоді сума дорівнює 300 + 56 = 356.

3. Обертанням барабана окулярного мікрометра правий кут перехрестя в окулярі підвести до лівого кута відбитка (рис. 10, в).

4. Провести відлік показання шкали і лімба барабана окулярного мікрометра, визначивши в окулярі, між якими цифрами розмістився подвійний штрих.

5. Від першого числа 356 відняти друге число 226 (356 – 226 = 130) і отримане число 130 відповідатиме довжині діагоналі відбитка.

6. Визначити довжину діагоналі відбитка в мікрометрах. Для цього отримане число 130 помножимо на ціну однієї поділки лімба барабана окулярного мікрометра (0,3 мкм) і дістанемо 130·0,3 = 39 мкм.

Щоб не вираховувати мікротвердість за формулою (6), користуються спеціальними таблицями (дод. 1), що розраховані на відповідні навантаження.

По закінченні експерименту заповнити протокол випробування на мікротвердість (табл. 3).

ПОРЯДОК ВИКОНАННЯ ТА ОФОРМЛЕННЯ РОБОТИ

1. Вивчити лекційний матеріал та методичні рекомендації до теми.

2. Вибрати індикатор і підрахувати навантаження відповідно до матеріалу, що випробовується.

3. Виміряти діаметр отриманого відбитка (при застосуванні метода Брінеля і визначити твердість за таблицею 4).

4. Визначити твердість за методом Роквелла.

5. Значення вибраного навантаження, форму індикатора, число твердості та матеріал, що випробовується, внести в таблицю протокола (за Брінелем) та таблицю (за Роквеллом) 3.

6. Заповнити таблицю 3.

Таблиця 3. Протокол дослідження твердості на твердомірі Брінеля

| Марка сталі | Навантаження на індентор, кН | Діаметр кульки індентора, мм | Твердість | |||||

| НВ | HRA | HRB | HRC | HV | HSh | |||

Таблиця 4. Співвідношення чисел твердості, визначених на різних твердомірах

| Твердомір | ||||||

| Брінеля | Роквелла | Віккерса | Шора | |||

| Індентор | ||||||

| Діаметр відбитка, мм | Сталева кулька D=10мм | Алмазний конус | Кулька D=1/16" | Алмазний конус | Алмазна піраміда | Сталевий бойок |

| НВ | Шкала | НV | НSh | |||

| НRА | НRВ | НRС | ||||

| 2,20 | – | |||||

| 2,25 | – | |||||

| 2,30 | – | |||||

| 2,35 | – | |||||

| 2,40 | – | |||||

| 2,45 | – | |||||

| 2,50 | – | |||||

| 2,55 | – | |||||

| 2,60 | – | |||||

| 2,65 | – | |||||

| 2,70 | – | |||||

| 2,75 | – | |||||

| 2,80 | – | |||||

| 2,85 | – | |||||

| 2,90 | – | |||||

| 2,95 | – | |||||

| 3,00 | – | |||||

| 3,02 | – | |||||

| 3,05 | – | |||||

| 3,10 | – | |||||

| 3,15 | – | |||||

| 3,20 | – | |||||

| 3,25 | – | |||||

| 3,30 | – | |||||

| 3,35 | – | |||||

| 3,40 | – | |||||

| 3,45 | – | |||||

| 3,50 | – | |||||

| 3,55 | – | |||||

| 3,60 | – | – | ||||

| 3,65 | – | – | ||||

| 3,70 | – | – | ||||

| 3,75 | – | – | ||||

| 3,80 | – | – | ||||

| 3,85 | – | – | ||||

| 3,90 | – | |||||

| 3,95 | – | |||||

| 4,00 | – | |||||

| 4,05 | – | |||||

| 4,10 | – | |||||

| 4,15 | – | |||||

| 4,20 | – | |||||

| 4,25 | – | |||||

| 4,30 | – | |||||

| 4,35 | – | |||||

| 4,40 | – | – | ||||

| 4,45 | – | – | ||||

| 4,50 | – | – | ||||

| 4,55 | – | – | ||||

| 4,60 | – | – | – | |||

| 4,65 | – | – | – | |||

| 4,70 | – | – | – | |||

| 4,75 | – | – | – | |||

| 4,80 | – | – | – | |||

| 4,85 | – | – | – | |||

| 4,90 | – | – | – | |||

| 4,95 | – | – | – | |||

| 5,00 | – | – | – | |||

| 5,05 | – | – | – | – | ||

| 5,10 | – | – | – | – | ||

| 5,15 | – | – | – | – | ||

| 5,20 | – | – | – | – | ||

| 5,25 | – | – | – | – | ||

| 5,35 | – | – | – | – | ||

| 5,30 | – | – | – | – | ||

| 5,40 | – | – | – | – | ||

| 5,45 | – | – | – | – | ||

| 5,50 | – | – | – | – | ||

| 5,55 | – | – | – | – | ||

| 5,60 | – | – | – | – | ||

| 5,65 | – | – | – | – | ||

| 5,70 | – | – | – | – | ||

| 5,75 | – | – | – | – | ||

| 5,80 | – | – | – | – | ||

| 5,85 | – | – | – | – | ||

| 5,90 | – | – | – | – | ||

| 5,95 | – | – | – | – | ||

| 6,00 | – | – | – | – | ||

| 6,10 | – | 49,5 | – | – | – | |

| 6,20 | – | – | – | – | ||

| 6,36 | – | 43,5 | – | – | – | |

| 6,48 | – | 40,5 | – | – | – | |

| 6,56 | – | 38,5 | – | – | – |

КОНТРОЛЬНІ ПИТАННЯ

1. Який метод визначення твердості слід застосувати для загартованих деталей?

2. Яка розмірність твердості, що визначається різними способами?

3. Що називають твердістю матеріалу?

4. Як визначають твердість матеріалу за методом Брінелем?

5. Як визначають твердість матеріалу за методом Роквелла?

6. Які переваги і недоліки метода Брінеля?

7. Чому дорівнює твердість маловуглецевої сталі, якщо твердість за Брінелем НВ=180 кгс/мм2?

8. Чому дорівнюють 4 великі поділки на шкалі лупи мікроскопа у методі Брінеля?

9. Що означає запис НRC=80 (який метод, для яких металів, який індентор, яке основне навантаження, що означають букви Н, R i C)?

10. Вивести розрахункову формулу для методу Брінеля через діаметр відбитка.

ЛАБОРАТОРНА РОБОТА №2