Сталі – залізовуглецеві сплави зі змістом вуглецю до 2,14%. На діаграмі стану Fе3С-Fе сталі займають область, що, розташована ліворуч точки Е. Структура і властивості вуглецевих сталей залежать від змісту вуглецю в них. Рівноважними є структури, які одержані в умовах нескінченно повільного охолодження рідкого розплаву, в результаті чого всі фазові перетворення відбуваються відповідно до діаграми стану. Швидке охолодження у воді, в мастилі, на повітрі або в інших швидкоохолоджувальних середовищах приводить до одержання нерівноважних загартованих структур.

Відповідно до діаграми "залізо-цементит" сталі класифікуються на:

а) доевтектоїдні – зі вмістом вуглецю від 0,025% до 0,8%;

б) евтектоїдні – зі вмістом вуглецю 0,8%;

в) заевтектоїдні – зі вмістом вуглецю від 0,8% до 2,14%.

Метал, який складається з хімічного елемента – заліза та інших хімічних елементів, що входять до його складу як домішки або забруднення, – називається технічним залізом. Вуглець у технічному залізі також є домішкою і його вміст не менше 0,02%.

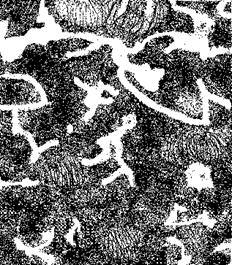

Зі збільшенням вмісту вуглецю кількість перлиту в доевтектоїдній сталі збільшується, а кількість фериту зменшується. Евтектоїдна сталь має чисто перлітну структуру (100 % П), де назва перліт є умовною від слова перламутр. Структура заевтекторної сталі – перлитно-цементитна. З підвищенням вмісту вуглецю від 0,8 до 2,14 % кількість вторинного цементиту в заевтектоїдній сталі збільшується. Сталь зі вмістом вуглецю 2,14 % містить до 23 % вторинного цементиту.

Приблизно кількість вуглецю в доевтектоїдних сталях визначається за формулою, попередньо визначивши площу S (%), яку займає перліт на зрізі мікрошліфу, і кількість вуглецю в сталі, %:

, (1)

, (1)

де SП – площа, яку займають перлітні зерна, %; 0,8 – масова частка вуглецю в перліті, %.

Вважатимемо, що SП=60%, тоді

.

.

Отже, за вмістом вуглецю мікроструктура відповідає сталі 50.

Кількість вуглецю, що міститься в заевтектоїдних сталях, визначити складно через труднощі визначення площі, яку займає цементитна сітка. Щоб визначити масову частку вуглецю в заевтектоїдних сталях за мікроструктурою потрібно врахувати яку площу займає перліт і цементит, в яких міститься вуглець, %:

, (2)

, (2)

де SП – площа, яку займають перлітні зерна, %; SЦ – площа, яку займає цементитні зерна, %. Беремо відповідно 97%, 3%, тоді масова частка вуглецю в сталі становить

. (3)

. (3)

Сталі класифікуються за різними ознаками

Залежно від вмісту вуглецю сталі поділяють на:

· низьковуглецеві – зі вмістом вуглецю менше 0,3 %;

· середньовуглецєві – зі вмістом вуглецю від 0,3 до 0,7 %;

· високовуглецеві – зі вмістом вуглецю від 0,7 до 1,4 % (рис. 1).

Сталі зі вмістом більше 1,4 % С у зв'язку з великою кількістю вторинного цементиту крихкі й неміцні, тому практично не знаходять застосування в машинобудуванні.

|

|

| ||||||

|

|

|

Рис. 1. Мікроструктура сталей залежно від вмісту вуглецю ( х450 )

Якість сталі, в основному, визначається кількістю шкідливих домішків – сірки та фосфору.

За якістю:

Ø сталі звичайної якості (S=0,06 %; Р=0,08 %);

Ø сталі якісні (S=0,04 %; Р=0,03 %);

Ø високоякісні (S=0,02 %; Р=0,02 %).

За ступенем розкислення:

§ сталі киплячі (КП), розкислені феромарганцем, які майже не містять кремній (Sі=0,05 %);

§ сталі напівспокійні (НС), розкислені ферромарганцем, ферросіліцієм та алюмінієм (Sі=0,5–0,15 %);

§ сталі спокійні (СП), розкислені ферромарганцем, ферросіліцієм і алюмінієм (Sі=0,15–0,35 %).

Кипляча сталь має найменший вміст кремнію та більш пластична в холодному стані, майже однакова твердість з напівспокійною сталю але має меншу ударну в'язкість. Кипляча сталь дешевша спокійної сталі.

За призначенням:

v сталі конструкційні (С=0,85 %);

v сталі інструментальні (С=0,7–1,4 %).

Конструкційні сталі в свою чергу поділяються на: сталі звичайної якості, якісні, автоматні, ливарні. Конструкційні сталі постачаються заводами-виробниками гарячокатаними, холоднотягнутими або кованими. Інструментальні сталі випускаються двох груп: якісні та високоякісні.

Із збільшенням змісту вуглецю в сталі змінюється її структура, збільшується кількість цементиту та зменшується частка фериту. Ферит являє собою м'яку, пластичну структурну складову, а цементит - твердий та крихкий. Відповідно до зміни структури змінюються і властивості сталі. Чим більше вуглецю в сталі, тим вища твердість, міцність, але нижча пластичність і ударна в'язкість (рис. 2).

Границя міцності (σ в) сталі при розтягуванні підвищується до вмісту вуглецю 0,8-0,9 %, а потім спадає у міру підвищення структурної складової - цементиту вторинного, тому що підвищується крихкість і знижуються пластичні властивості.

Ударна в'язкість (ан), відносне видовження (δ) та відносне звуження (ψ) із збільшенням вуглецю зменшуються. Кращою здатністю для обробки володіє сталь, що містить від 0,3 до 0,5 % вуглецю. Низьковуглецеві сталі погано оброблюються різанням, тому що утворюється шорстка поверхня і стружка, яку важко вилучити.

Границя міцності (σв) – це максимальне напруження зразка при прикладанні сили на розтягування до початку розриву шийки зразка з початковим поперечним перерізом S0:

,

,

де S 0 – початкова площа перерізу зразка, мм 2; F – прикладена сила для руйнування зразка.

Границя міцності (σв) характеризує жорсткість металу: як сила прикладена з зовнішнього середовища змінить міжатомну відстань тобто характеризує силу міжатомної взаємодії даного металу та силу, яку необхідно прикласти до моменту з’явлення тріщини.

Ударна в'язкість (аn) – визначається відношенням роботи руйнування А, витраченої на деформацію і руйнування ударним згином надрізаного зразка, до початкової площі поперечного перерізу зразка в місці надрізу S 0:

,

,

тут S 0 – початкова площа перерізу зразка; А – робота руйнування зразка.

Зразок установлюють на опорах копра та наносять удар по стороні зразка протилежного надрізу. Робота витрачена на руйнування зразка:  .

.

Тут m – маса маятника; g – прискорення сили тяжіння; H, h – висота підняття маятника до удару і після руйнування зразка; l – довжина маятника; α 1, α 2 – кути підняття маятника до удару і після руйнування зразка.

Величини Р, H, l, α 1 – постійні при випробуванні значення роботи руйнування визначають за допомогою спеціальних таблиць за значенням α 2 (h).

Відносне видовження (δ) знаходять за формулою:

[%],

[%],

тут l 0 – початкова довжина зразка; l – довжина зразка після розриву;

δ – це відношення абсолютного видовження до початкової довжини зразка;

δ – це максимальне видовження зразка до початку розриву, визначається в %.

Відносне звуження (ψ) знаходять за формулою:

[%],

[%],

де S 0 – початкова площа перерізу зразка; S – площа перерізу руйнуючого зразка в місці розриву;

ψ – це відношення абсолютного звуження до початкової площі поперечного перерізу зразка;

ψ – це максимальне звуження зразка до початку розриву, визначається в %.

Умовно прийнято вважати метал надійним при δ ≥15%, ψ ≥45%.

Вуглець ускладнює зварювання сталі. Доброю зварюваністю відрізняються низьковуглецеві сталі (С=0,3 %). Механічні властивості сталі залежать також від форми і розмірів ферито-цементитної суміші. Чим дисперсніші (менші) частинки феритно-цементитної суміші, тим вища міцність та твердість сталі. Зерниста форма цементиту порівняно з пластинчастою при однаковій твердості характеризується більш високою пластичністю.

|

Рис. 2. Графік залежності механічних властивостей сталі від вмісту вуглецю