Як джерело живлення при контактному зварюванні (рис.1) застосовують зазвичай понижуючі однофазні трансформатори, які у вторинній обмотці мають один-шість витків. Це дозволяє проводити зварювання за малих напруг (до 10 В) і великих струмах, що досягають десятків і сотень тисяч ампер.

Регулювання параметрів зварювання на таких трансформаторах здійснюють за допомогою первинної обмотки, розділеної на кілька секцій. Включенням різного числа витків первинної обмотки в мережу змінюють зварювальний струм: чим менше витків включено в мережу, тим вища вторинна напруга й більший зварювальний струм. Така схема принципово відрізняється від схеми, реалізованої у зварювальних трансформаторах ручного електродугового зварювання.

Машина складається з корпуса, у якому монтують зварювальний трансформатор, перемикач ступенів, електромагнітний контактор й інші пристрої.

Первинна обмотка має контакти, з'єднані з перемикачем ступенів. Зміною кількості витків у первинній обмотці трансформатора, підключених за допомогою перемикача ступенів у мережу, можна регулювати вторину напруга від 1,25 до 2,5В а, отже, змінювати силу зварювального струму. Машина має вісім ступенів регулювання.

Вторинна обмотка трансформатора установки МТ-810 складається з одного витка, пов'язаного з верхньою й нижньою контактними частинами гнучкими мідними шинами.

|

Електронний регулятор часу керує послідовністю й тривалістю спрацьовування окремих вузлів машини: опускання верхнього електрода й стиснення деталей, що зварюють, включення й вимикання зварювального струму, витримка деталей під тиском без струму й повернення електрода у вихідне положення.

Відповідно до технології зварювання регулятор виконує чотири витримки часу: стиск, зварювання, проковування й пауза. Тривалість витримок регулюють потенціометрами, важелі яких виведені на панель регулятора.

Нижня контактна частина машини нерухома. Переміщення верхньої рухливої частини здійснюється від штока нижнього поршня пневматичного циліндра, встановленого на верхньому кронштейні.

Привід тиску складається з циліндра, поршня зі штоком і напрямної. Подачею повітря через редуктор і дросельний клапан у верхню камеру циліндра здійснюють стиснення деталей або підйом верхнього електрода відповідно.

Після встановлення деталей на нижній електрод, роблять натискання на педальну кнопку. При цьому включається регулятор часу РВЕ-7, що подає напругу на котушку електропневматичного клапана й включає його на подачу повітря в нижню камеру циліндра привода тиску. У результаті опускання поршня зварюють деталі, що, стискуються між електродами. Через заданий проміжок часу регулятором РВE-7 замикається ланцюг електромагнітного контактора й первинна обмотка трансформатора включається в мережу.

Реле РВЕ-7 після вимкнення трансформатора через деякий заданий час знімає напругу з котушки електропневмоклапану. У результаті цього відбувається перемикання подачі повітря, і поршень разом з верхнім електродом переміщається вгору, звільняючи стиснуті до цього моменту зварені деталі.

Для того щоб одержати одну зварну точку, необхідно натиснути й швидко відпустити педальну кнопку. Якщо тримати її натиснутою, цикли зварювання після паузи будуть повторюватися із зазначеною вище послідовністю.

Порядок зварювання деталей на машині МТ-810:

1. Обґрунтувати режим зварювання деталей.

2. Зробити налаштування машини на обраний режим зварювання

3. Очистити місце зварювання від іржі, бруду й мастила.

4. Включити охолоджувальну воду й компресор повітря.

5. Встановити деталі між електродами.

6. Натисканням на педаль зробити зварювання деталей.

7. Візуально оцінити якість зварювання.

Вплив технологічних параметрів на якість зварювання

При охолодженні металу по закінченні зварювання відбувається тверднення розплавленої зони, ядро якої утворить дендритну структуру литого металу. Кристалізація металу супроводжується його усадкою, що при недостатньому тиску призводить до утворення усадочних раковин. Швидке охолодження металу веде до утворення гартівних структур мартенситу й троститу, що супроводжується зростанням твердості й можливим утворенням тріщин.

Якість виконання зварених точок залежить від ступеня шунтування струму, що проявляється в його протіканні поза зоною зварювання через близько розміщені шви, і від режиму зварювання. Під режимом зварювання розуміють вибір робочого діаметра електродів, величини й тривалості струму, зусилля стиску електродів. Міцність точкових з'єднань залежить від розмірів шва, а останні залежать від режиму зварювання.

По жорсткості режими поділяють на кілька груп: чим більшою жорсткістю володіє режим, тим менша тривалість зварювання. Зварювання на жорстких режимах особливо ефективне за товщини деталей, що з'єднують, до 1,5 мм і при виконанні їхньої зборки без зазорів і з гарною підготовкою поверхонь. Точкове зварювання на м'яких режимах буде ефективним при товщині понад 1,5мм.

У стальних зварних конструкціях не рекомендується через появу різного роду дефектів застосовувати точкове контактне зварювання при товщині деталей, що перевищують співвідношення 1:3, а в конструкціях з алюмінієвих сплавів - 1:2.

Причинами неякісного зварювання можуть бути відхилення в технології зварювання (табл. 1).

Таблиця 1 - Основні дефекти зварених швів при електроконтактному зварюванні способи їхнього усунення

| п/п | Назва дефекту | Можливі причини появи дефекту | Спосіб усунення |

| Непровар | Мала сила струму, погано зачищені електроди, ослаблені (окислені) контакти, малий час зварювання | Зруйнувати з'єднання, зачистити й зварити знову | |

| Виплескування рідкого металу | Велика сила струму, великий час зварювання, нещільне притиснення при зварюванні | Зачистити від бризів | |

| Надмірна вм'ятина під електродами, перегрів | Погано зачищені електроди, великий тиск, великий час зварювання | Зруйнувати з'єднання, зачистити й зварити знову |

Оцінку контролю якості виконання зварювання варто проводити в наступній послідовності:

1. Візуальна оцінка (наявність непроварів і вм'ятин, розмірів зварного шва).

2. Визначення міцності зварювання на розривній машині й оцінка впливу сили струму (або напруги) і тривалості зварювання на зусилля розриву.

3. Вимірювання розмірів зварної точки (діаметра й площі) по перетину розриву, візуальне визначення наявності пор і тріщин, візуальна оцінка характеру розриву.

Результати проведеного експерименту необхідно включити в загальні дані по інших групах і побудувати графічні залежності впливу сили струму й (або) тривалості зварювання на міцність зварного шва й виявити їхні оптимальні значення  .

.

2. Розрахунок технологічних параметрів електроконтактного точкового зварювання

Режим точкового зварювання призначається залежно від типу й товщини матеріалу, що зварюється, і містить у собі діаметр контактної поверхні електродів dе, силу зварювального струму Ізв, напругу зварювання Uзв, зусилля стиску Рст, тривалість етапів стиснення tст, зварювання tзв і проковування tпр.

Точкове зварювання маловуглецевої сталі здійснюють на «м'яких» й «жорстких» режимах. У масовому виробництві точкове зварювання найчастіше здійснюють на «жорстких» режимах, які характеризуються великою швидкістю й маленькою тривалістю нагрівання й, отже, більше високою продуктивністю.

Розміри й структура металу зварної точки визначають міцність зварного з'єднання, та залежать від розмірів і форми контактної поверхні електродів, зусилля їхнього стиснення. При зварюванні низьковуглецевих сталей використовуються електроди з плоскою робочою поверхнею, а високовуглецеві й леговані сталі, мідні й алюмінієві сплави зварюють електродами зі сферичною поверхнею.

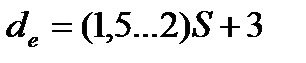

Діаметр контактної поверхні електрода приймається залежно від товщини листів, що зварюють, і якості матеріалів. В середньому для сталі він приймається рівним:

, мм,

, мм,

де – dе діаметр контактної частини електрода, мм;

S - товщина деталей, що зварюють, мм.

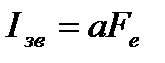

Величину зварювального струму можна визначити по залежності:

, А,

, А,

де а – щільність струму, А/мм2;

Fе – площа контактної поверхні електрода, мм2.

Щільність струму при зварюванні маловуглецевої сталі на «м'якому» режимі приймається в межах 100…140А/мм2, а при «жорсткому» режимі - 200…400А/мм2.

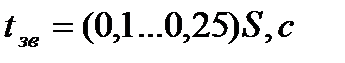

Тривалість включення (від сотих часток секунди до декількох секунд) зварювального трансформатора залежить від товщини металу, його хімічного складу, зусилля стиску й визначається по залежності:

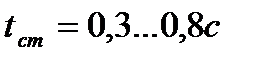

Тривалість стиснення деталей до включення зварювального струму зростає зі збільшенням товщини металу й перебуває в межах:

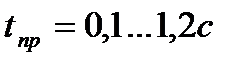

Тривалість стиску деталей, що зварюють, після вимикання струму (проковування) впливає на якість звареної точки й лежить в інтервалі

Деталі повинні залишатися стиснутими до завершення процесу тверднення металу в ядрі точки. Менші значення часу беруть для металу малої товщини.

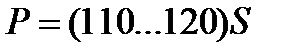

Зусилля стиску Р деталей між електродами зростає зі збільшенням товщини деталей, що зварюють, і для точкових машин визначається по формулі:

Режими точкового зварювання низьколегованих і вуглецевих сталей відрізняються від режимів зварювання маловуглецевих сталей в основному підвищенням зусилля стиску електродів на 15...30 %.

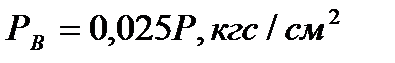

Зусилля стиску деталей Р між електродами регулюється за допомогою редуктора й манометра шляхом зміни тиску повітря  . З урахуванням діаметра циліндра пневмоциліндра одержуємо розрахункову формулу обґрунтування тиску повітря:

. З урахуванням діаметра циліндра пневмоциліндра одержуємо розрахункову формулу обґрунтування тиску повітря:

Тривалість протікання зварювального струму й інші етапи зварювання (стиск, проковування, пауза) встановлюють (табл.16) за допомогою рукоятки потенціометрів, виведених на панель регулятора часу РВЭ - 7.

Якщо точкове зварювання листів товщиною понад 6 мм утруднене, то зварювання прутків «навхрест» легко здійснюють при діаметрах 30 мм і вище. При товщині листа, рівній діаметру прутка (12мм), зусилля на електродах і час зварювання для листів приблизно в 10 разів більше, ніж для прутків (табл. 16), а струм збільшується більш ніж в 2 рази.

Таблиця 2 - Основні параметри режиму зварювання стрижнів класу А-I

| Діаметр стрижня, мм | Зусилля стиску,кгс | Зварювальний струм, А | |

| мінімальний | оптимальний | ||