Кондитерські вироби класифікують в різних країнах за різними ознаками, але з точки зору технології виготовлення їх можна розподілити на 5 груп: карамелі, цукерки і халва; шоколад і какао; мармеладно-пастильні та мучні кондитерські вироби. Первинною сировиною для виробництва всіх видів кондитерських виробів є цілий ряд харчових продуктів: цукор, патока, жир, молоко, яйця, мед, борошно, горіхи, фрукти, ягоди, а також какао-боби, кава, коньяк, лікери, тощо. Перелічені види сировин використовуються здебільше для виготовлення всіх видів кондитерських виробів у різних співвідношеннях.

Сировина для виготовлення кондитерських виробів повинна відповідати державними та міжнародним стандартам. Крім того, деякі вироби є напівпродуктами або напівфабрикатами. Наприклад: какао-порошок чи какао-масло є складовими інших виробів. Цукерні маси використовуються для виготовлення карамелі, тортів, мармеладу, шоколаду т.п. Карамельна маса використовується для виготовлення халви та інших виробів, тобто незважаючи на різні технології виробництва певних кондитерських виробів всі вони об'єднані загальними для всіх кондитерських виробів технологічними засобами та сировиною.

Незважаючи на те, що кондитерські вироби не є продуктами щоденної необхідності, їх роль в харчуванні дуже велика. Вони є доповненнями до їжі, що забезпечують потребу людини головним чином у вуглеводах. Кондитерські вироби характеризуються добрим смаком, тонкістю пахощів, гарним зовнішнім виглядом. Асортимент виробів дуже різноманітний і може задовольнити самий вибагливий смак. В Україні щодоби виготовляють біля 100 т кондитерських виробів. Іноді кондитерські вироби ділять тільки на два види, цукрові та мучні.

До цукрових виробів відносять: карамель, шоколад, та какао-порошок, цукерки, ірис, халву, мармелад та пастилу, драже, східні ласощі; до борошняних або мучних: печиво, галети, крекери, вафлі, пряники, троти, тістечка, кекси. Частка мучних кондитерських виробів в загальному виробництві становить біля 40%. Кондитерські вироби виготовляють безпосередньо із напівпродуктів, що одержанні при переробці первинної сировини. Такими напівфабрикатами є цукерні маси, карамельні маси, пюре

фруктів та ягід, какао-терте, какао-масло, ядра горіхів, тощо. Цукерні маси відрізняються складом та засобами виготовлення: помадні, фруктові (желейні), марципанові, горіхові (праліне), збивні, лікерні, грильяжні та молочні.

Помадна маса в залежності від складу основної сировини та способу обробки буває проста, чи цукерна, вершкова і крем-брюле. Проста чи цукерна готується із цукру із додаванням патоки, інверт-ного цукру або інвертуючих агентів, уварюється до певної густини, та кристалізується після охолодження збиванням або вимішуванням. Вершкова помада готується як і цукрова але з додаванням молока. Помада крем-брюле уявляє вершкову помаду, уварену до коричневого брунатного кольору та специфічного приємного смаку.

Фруктову масу одержують уварюванням плодової м'якоті із цукру та патокою.

Марципанова маса уявляє собою суміш сирих розтертих ядер мигдалю, абрикосів, або горіхів, очищених від шкарлупи та кожі із цукром (сирий марципан), або суміш розтертих ядер із цукровим сиропом або сирого марципану з помадою (званий марципан).

Горіхова маса (праліне) складається із обжарених та змішаних із цукром і твердим жиром ядер мигдалю, горіха, арахісу і абрикосу, які розтерті в однорідну масу.

Збивну масу готують заварюванням яйцевого білка, збитого із цукром, цукро-паточном чи клеєним сиропом.

Лікерна маса чи лікер уявляє собою уварений до певної густості цукровий сироп з добавкою спирту, вина чи коньяку.

Грильяжну масу чи грильяж одержують уварюванням карамельного сиропу з додаванням жирів та подрібнених горіхових ядер.

Молочна маса уявляє собою частково чи повністю закристалізовану чи аморфну масу виготовлену із молочного сиропу.

До складу всіх цукерних мас можуть бути включені різні добавки для придания певного смаку, запаху чи кольору: мед, кава, какао, цедра, цукати, харчові кислоти, есенції, прянощі, тощо.

Карамельну масу одержують уварюванням сиропу до вологості (1...4)% з наступною добавкою ароматичних та смакових речовин. За хімічним складом карамель уявляє собою пересичений розчин сахарози та інших цукрів, а за фізичними характеристиками — аморфне тіло, яке має в'язко-пластичні властивості у гарячому стані та твердіє при охолодженні.

Шоколадну масу готують із какао-бобів. Какао — вічнозелена рослина, яка вирощується в країнах з тропічним кліматом. На

ній ростуть плоди, подібні огіркам, в яких містяться по (30...50) насінин (бобів). Після ферментації та сушіння вони мають товарний вигляд, в якому вони надходять на кондитерські фабрики. Какао-боби містять (52...56)% жиру, вуглеводи, білки, дубильні, ароматичні та барвні речовини. Із какао-бобів одержують какао-терте після їх очищення, обжарювання, подрібнення, сортування та розтирання, какао-масло і какао-жмиху (макуха), які використовують у різни пропорціях при виготовленні кондитерських виробів. Какао терте і какао-масло використовують як основні складові частини шоколаду, із какао-жмиху одержують какао-порошок. Шоколадну масу використовують для глазування цукерок, карамелі, тортів, мармеладу, т.п. Кількість цукру у кондитерських виробах дуже різна і змінюється в широких межах від 1,8 до 90%. Надто мало цукру (1,8...1.9)% у галетах та сухому печиві, а в деяких видах цукерок кількість його доходить до 80%.

Вуглеводи в кондитерських виробах складаються із цукрів, які входять до складу сировини та цукрів, що додержані внаслідок хімічних перетворень у процесі виробництва. До перших відносять цукрозу, лактозу, до інших — глюкозу, фруктозу, мальтозу, тощо.

Характерні особливості того, або іншого сорту виробів обумовлено співвідношенням сировинних компонентів. Кількісне співвідношення компонентів сировини у кондитерських виробах установлюється рецептурою. Рецептурами встановлено витрати окремих видів сировин, які необхідні для виготовлення 1 т готових виробів, а також неминучі технологічні та механічні втрати сировини при виробництві. Корисні витрати сировини на одинцю певного виду продукції рецептурі є величиною сталою протягом часу дії рецептур.

Використовують також допоміжну сировину парафін, віск, тальк, алюмінієву фольгу, папір парафінований та звичайний, клей, картон, етикетки, тощо.

Технологія карамелі

Асортимент карамелі дуже різноманітний, та нараховував сотні найменувань. Карамель одержують виварюванням сиропу до карамельної маси вологістю (1...4)% з подальшим доданням ароматичних та смакових речовин перед формуванням. Таку карамель називають лєденцьовою. Поряд з цим карамель може бу-

ти з фруктово-ягідною, помадною, лікерною, медовою, молочною, марципановою, горіховою, шоколадною, збивною та прохолодною начинками. Оболонка, або сорочка карамелей залежно від умов оброблення карамельної маси перед формуванням може бути тягнутою або нетягнутою (лєденцьовою). Різновидом тягнутої карамелі з начинкою є карамель, виготовлена складанням в декілька шарів типу "Ракова шийка", "Гусині лапки" та ін. За хімічними властивостями вона уявляє собою пресищений розчин сахарози та інших цукрів. Ці характеристики карамельної маси мають важливе значення для технології виробництва карамелі. Для підтримки аморфного стану карамельної маси протягом тривалого часу до цукерного сиропу необхідно додати речовини, які пошкоджують процесу кристалізації сахарози. Для затримки кристалізації сахарози у виробництві карамелі використовують патоку. Масове співвідношення при цьому складає на 100 частин цукру 50 частин патоки. Тобто основною сировиною для виробництва карамельної маси є цукровий пісок та крохмальна патока. Цукровий пісок є основною сировиною не лише для виробництва карамела, і для виробництва всіх інших кондитерських виробів. Цукор вживають у виді складного багатокомпонентного розчину також у виробництві цукерок, мармеладу, пастили, тощо. Насичений розчин при охолоджуванні стає пересиченим, що створює умови для кристалізації сахарози. Це явище використовується для виготовлення помадних та інших цукерок, а також у виробництві начинки для карамелі. Якість та стійкість карамелі, помади й інших виробів залежить від складу вуглеводів, крохмальної патоки, від співвідношення у ній глюкози, мальтози та навколишнього середовища, потрібна патока із зниженою кількістю глюкози, низько цукрована патока з декст-розним еквівалентом (ДЕ) (28...36), а при виготовленні помадних цукерок, які дуже швидко, при зберіганні висихають, використовують патоку з підвищеною кількістю глюкози та ДЕ більш, ніж 60.

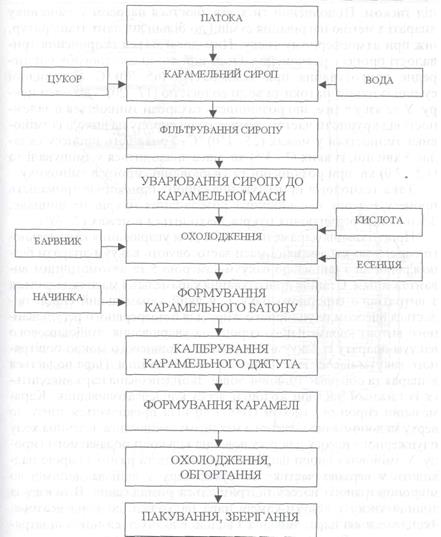

Технологічна схема виробництва карамелі наведена на рис. 13.1. Цукровий пісок до подання на виробництво поперед просіюється та очищається від механічних домішок і надходить до змішувача, куди подається після дозатору патока та вода. При нестачі патоки карамель готують із зниженою кількістю патоки (менше ніж 50%), або на інвертному сиропі, який зменшує швидкість кристалізації сахарози із пересичених розчинів.

Рис. 13.1. Функціональна схема виготовлення карамелі

В цьому випадку до цукерного сиропу додають певну кількість заздалегідь підготовленого нейтралізованого та охолодженого інвертного сиропу. Карамельний сироп вологістю І (13... 16)% готується різними способами. Найбільше поширення одержав спосіб розчинення цукру в водно-паточковому розчині 545

під тиском. Підвищений тиск створюється насосом у змійовику апараті з метою нагрівання суміші до більш високих температур, ніж при атмосферному тиску. Цим досягається скорочення тривалості процесу розчинення. Особливістю цього способу є попереднє приготування при температурі (65...70) °С кашевидної суміші із цукру, патоки та води вологістю (17...20)% до маси цукру. У зв'язку з тим, що розчинність сахарози змінюється в залежності від крупноти часток, температура сиропу на виході із змійовика змінюється у межах (25... 150) °С. Тривалість процесу складає 5 хвилин, із яких (З...3,5) хв. маса знаходиться у змішувачі та (1,5...2.0) хв. при розчиненні та уварюванні сиропу в змійовику.

Така технологія приготування сиропу прискорює тривалість процесу і через те глибокого розкладання цукрів не виникає. Збільшення редуцуючих цукрів знаходиться в межах (2...3)%.

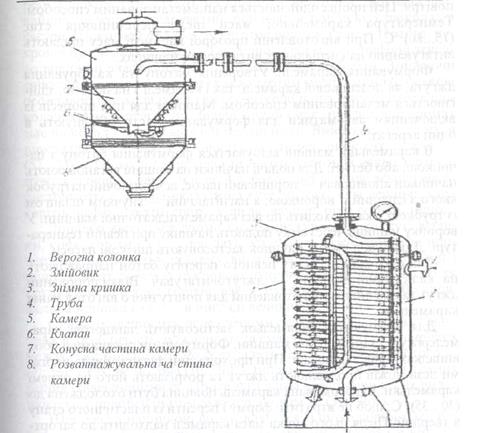

Приготування карамельної маси. Для уварювання карамельного сиропу до карамельної маси застосовують вакуум-апарати безперервної дії з виносною вакуум-камерою 5 та автоматичним вивантаженням. Станція приготування карамельної маси складається з витратного сиропного баку 1, у який карамельний сироп подається насосом плунжерного жиру для безперервного регулюван-ного витрат карамельного сиропу на уварювання; змійовикового вакуум-апарату із вакуум-камерою та поршневого мокро повітряного вакуум-насосу із конденсатором змішування. Пара подається в апарат та обігріває змійовик зовні. Зконденсована пара виводиться із нижньої частини колонки через конденсатовивідник. Карамельний сироп під тиском (100...150) кПа прокачується знизу до верху за допомогою кулісного механізму змінюється лелечина ходу плунжерного насосу для регулювання кількості подаваемого сиропу. У змійовику сироп нагрівається, кипить та разом з парою надходить у верхню частику вакуум-камеру у якій за допомогою мікроповітряного насосу підтримується розрідження. В зв'язку із зміною тиску у вакуум-камері пара надходить до конденсатора. Зконденсована пара, змішана з водою відкачується мокроповітря-ним насосом. Вакуум-апарат зображено на рис. 13.2.

Карамельна маса з верхньої камери через патрубок збирається у нижній камері 8. За мірою нагромадження масу вивантажують через клапан нижньої камери. Весь процес перебігає за (1,5...2,0) хв. при зниженому тиску граючої пари та розрідженні (8... 15) кПа. Температура карамельної маси при вивантаженні складає (110...120) °С, і кількість редуційованих речовин — (14... 18)%.

Рис. 13.2. Вакуум-апарат карамельний

Для зменшення тривалості процесу уварювання карамельної маси широко використовують плівкові апарати. Вони характеризуються високою інтенсивністю теплообміну у тонкому шарі стікаючої рідини, компактністю та короткочасністю знаходження у них підігріваємої карамельної маси.

Переминання й витягання карамельної маси. При виготов-I ленні лєденцьової прозорої карамелі, або сорочки для карамелі з і начинкою, перед формування здійснюють процес переминання, метою якого є отримання пласту карамельної маси з рівномірним розподілом температури, барвника, кислоти, есенції, а також ліквідування неоднорідності через попадання у карамельну масу

повітря. Цей процес здійснюється напівмеханізованим способом. Температура карамельної маси після переминання стає (75...80) °С. При виготовленні прозорої карамелі масу піддають витягуванню на спеціальних витягуючих машинах.

Формування карамелі. Утворення батону та калібрування джгута, як лєденцьової карамелі, так і карамелі з начинкою, здійснюється механізованим способом. Машини для цих процесів із включенням автоматики для формування часто об'єднують в один агрегат.

В карамельній машині відбувається формування батону з начинкою, або без неї. Для подачі начинки на машині встановлюють начинкон аповшовач — поршневий насос, всмоктуючий патрубок якого#з'єднаний із воронкою, а нагнітаючий — гнучким шлангом із трубкою, яка проходить по вісі карамелєпідкаточної машини. У воронку машини через сітку подають начинку при певній температурі. Для подачі густих начинок застосовують шнекові насоси.

Для одержання джгуту певного перерізу батон направляють на калібруючи машину — джгутовитягувач. Відкалібрований джгут таким чином підготовлений для поштучного виготовлення карамельок.

Для формування карамельок застосовують ланцюгові кара-мелєріжучі та штампуючі машини. Формуючими органами в обох випадках є два ланцюжки. При проходженні джгута між ланцюгами лези ножів продавлюють джгут та розрізають його на окремі карамельки. Відформована карамель повинна бути охолоджена до (ЗО...35) °С, щоб не втратити форму і перейти із пластичного стану в твердий. Після цього сипка маса карамелі надходить до загорт-кових автоматів для обгорнення (завертання) у паперові обгортки.

Технології шоколаду

Асортимент шоколадних виробів. Основною сировиною при виробництві шоколаду і какао-порошку, яка обумовлює їх специфічні смакові і ароматичні властивості, є какао-боби. У процесі технологічної обробки із какао-бобів одержують основні напівфабрикати — какао терте і какао-масло, які разом із цукровою пудрою використовуються для виготовлення шоколаду, а із какао-жмиха отримують какао порошок.

Шоколад поділяють на декілька видів. В залежності від складу відрізняють шоколад без добавок, шоколад із добавками, шоколад із начинкою і шоколад діабетний. В залежності від способу об-

робки шоколад поділяють на шоколад десертний, шоколад звичайний, шоколад шпаруватий, шоколад в порошку і шоколадні фігури. Шоколад без добавок виготовляється із какао тертого, цукрової пудри і какао масла. Такий шоколад має специфічні яскраво виражені властивості, які притаманні какао бобам. Змінюючи співвідношення між цукром і какао тертим можна змінити смакові особливості шоколаду від гіркого до солодкого. Чим більше в шоколаді какао тертого, тим більш гіркий смак, та яскравий аромат має шоколад і тим більшу він має цінність. Вміст какао тертого в шоколаді без добавок змінюється в досить широких межах — (57...25)%. Шоколад з добавками виготовляють із какао тертого, цукрової пудри і какао масла. З добавок, які частіше всього використовуються, можна вказати на сухе молоко, сухі вершки, ядра горіхів, вафлі, цукати, спирт, коньяк, ванілін, різні есенції, тощо.

Добавки вводяться двома засобами: сухе молоко, сухі вершки, кофе, горіхи і т.і. — вводять одночасно з основними компонентами на початку процесу виготовлення шоколадної маси і подрібнюють разом із цукровою пудрою і какао тертим; такі як крупка або цілі ядра горіхів, вафлі, цукати, грильяжна або карамельна кришка і ті., — в вигляді великих включень.

Співвідношення між переліченими складовими шоколаду відображає особливості споживності та смаку, і змінюється в широких межах. Так, вміст цукру може складати (25...53)%, какао тертого — (7...56)%, сухого молока (10...30)%. Інші добавки вводятьсяв самих різних співвідношеннях. Проте загальний вміст жиру в усіх видах шоколаду повинен бути майже однаковим — (32...36)%.

Шоколад з начинкою виготовляється із шоколадної маси без добавок та із шоколадної маси з добавками і молока в вигляді плиток, батонів, черепашок і інших фігур із різними начинками: горіховими, помадними, шоколадними, фруктово-желейними, кремовими, молочними, вершковими. Кількість начинки змінюється в межах (25...50)%.

Шоколад діабетний призначається для хворих цукровим діабетом. До складу шоколаду замість цукру вводиться сорбіт або ксиліт, а також какао терте, сухе молоко та какао масло. В окремих випадках використовується сахарин.

Шоколад десертний випускають за добавками та без добавок, але він підлягає особливо детальній і довгій обробці в процесі виробництва, в результаті чого здобуває високі смакові та ароматні властивості.

Шоколад звичайний виробляється в значних кількостях як шоколад із добавками. Шпаруватий шоколад виготовляється як десертний з добавками та без добавок і в процесі виробництва підлягає додатковій обробці під вакуумом.

Шоколад в порошку виробляється із цукрової пудри і какао тертого, шоколадні фігури без начинки — із десертної шоколадної маси в вигляді різних пустотілих предметів і фігурок тварин.

Шоколад десертний, звичайний, шпаруватий без добавок і з добавками в основній масі виробляється в вигляді прямокутних плиток з малюнком та без малюнка на поверхні по 100, 50, 25, 2,18 і 5 г.

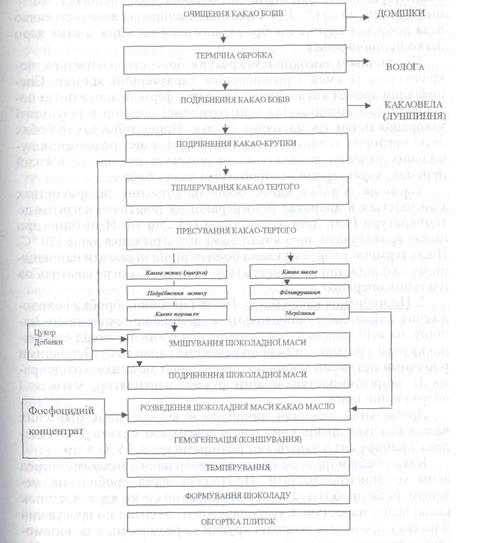

Технологічну схему виробництва шоколаду наведено на рис. 13.3. Виробництво шоколаду складається з цілого ряду технологічних операцій: переробка какао бобів до одержання основних напівфабрикатів — какао тертого і какао масла; сортуваня какао бобів і очищення від сторонніх домішок, термічна обробка, подрібнення бобів і відокремленням лушпиння, одержанням какао крупок і какао тертого, темперування і збереження какао тертого на виробництві, пресування какао тертого з одержанням какао масла і какао-жмиху і збереження какао масла; отримання какао порошку; приготування шоколадної маси — подрібнення цукру-піску до цукрової пудри, дозування і змішування рецептурних компонентів шоколадної маси, подрібнення шоколадної маси, розведення шоколадної маси какао маслом введення фосфовидного концентрату, гомогенізація шоколадної маси для звичайного шоколаду, контирування (тобто довгочасна технічка дія протягом (24...72) год при підвищених температурах (45...60) °С) шоколадної маси для десертного шоколаду і збереження шоколадної маси на виробництві; формування обгортки та пакування шоколаду, темперування та фільтрування шоколадної маси у формах охолодження і виймання шоколаду із форм, обгортання та пакування.

Переробка какао бобів складається із операцій:

1. Сортування какао бобів з метою очищення какао бобів від сторонніх домішок і відокремлення пошкоджених надломлених зерен. Подрібнення бобів здійснюється на дробарках, очищення і сортування — на очисно-сортувальних машинах з сепараційними і ситовими пристроями та відбірковим транспортером. У очисно-сортувальних машинах какао боби щітковими пристроями або струменем повітря очищаються від зайвих домішок, які збираються в циклонах. Очищені боби надходять до системи сит із отвора-

ми різних розмірів, на яких спочатку відокремлюються здвоєні боби, потім поламані і подрібнені. Очищені і розсортованої какао боби виводять із машини відбірковим транспортером.

Рис. 13.3. Технологічна схема виробництва шоколаду

Термічна обробка какао бобів. Однією з основних операцій, яка впливає на якість шоколадних виробів, є термічна обробка какао бобів, в процесі якої в них проходить ряд фізико-хімічних змін. Перш за все при термічній обробці вміст вологості зменшується з (6...8) до (2...3)%. Внаслідок зменшення вологості какао вела робиться хрупка і добре відділяється від ядра, а саме ядро легко подрібнюється.

Під впливом високої температури боби стерилізуються, покращується їх смак і розвивається характерний аромат. Специфічний аромат какао виникає уже при ферментації, а потім покращується і розвивається при термічний обробці в результаті утворення нових ароматичних сполук. Присутній в какао-бобах леткі органічні кислоти відокремлюються, вміст розчинених дубильних речовин знижується, зменшується кислий та в'язкий присмак, характерний необробленим какао бобам.

Термічна обробка какао бобів на сучасних підприємствах здійснюється в апаратах безперервної дії повітрям, нагрітім до температури (130...170) °С протягом (25...50) хв. Необхідно при цьому враховувати, щоб какао боби не нагрівалися вище 120 °С. Після термічної обробки какао боби повинні підлягати найшвидшому охолодженні до температури біля ЗО °С і передаватись на - наступну операцію.

2. Подрібнення какао бобів. Після термічної обробки і охолодження какао боби направляють в дробильно-сортувальну машину, на якій здійснюється подрібнення бобів, розподіл отриманої крупки з розмірами та відокремлення какао вели. Основними робочими органами машини є дробильний механізм, ситова рама із зворотно-поступальними рухом, вентилятор, магніти і обертальний шнек.

Дробильний механізм виконано в вигляді двох рифлених валків або двох дисків з рифленою поверхнею: ситова рама складена з набору сит з чарунками розмірами від 0, 75 до 8 мм.

Какао боби норією подають до дробильного механізму перед яким установлено магніти. Проходячи через дробильний механізм, боби дробляться, утворюючи суміш круки ядра, частинок какао вели і паростків. Суміш надходить до сита і по просуванні її по ситу проходить розподіл крупки за розмірами, а за допомогою повітряної сепарації від крупки відділяться какао вела. На роздрібнені какао боби сходять з сита і шнеком подаються на повторне подрібнення. При подрібненні важливо отримати чисту

крупку з вмістом какао вели не більш 1,5%. Вихід крупки повинен складати (81...83)% по відношенню до несортованих какао бобів.

3. Подрібнення какао крупки. Какао крупка підлягає детальному подрібненню, при якому руйнується клітинна тканина, що полегшує звільнення із клітин какао масла. В результаті цього утворюється напівфабрикат — какао терте, яке уявляє собою в розігрітому стані(більше 35 °С) суспензію, що складається з двох фаз: рідкої — какао масла і твердо дрібніших частинок клітинної тканини какао бобів.

Процес подрібнення какао крупки здійснюється в машинах різний типів: вальцьових, штифтових, шарикових та комбінованих. Дробарки відрегульовують таким чином, щоб отримане какао терте мало високу дисперсність.

У процесі подрібнення какао крупки у результаті інтенсивного тертя какао терте розігрівається і перетворюється в легко текучу масу, яка легко транспортується насосами. Після подрібнення вологість какао тертого стає (2...2,5)%; дисперсність твердої фази (90...95)% частин розміром менше ЗО мкм.

Темперування і збереження какао тертого. Какао терте збирають у темперуючі збірники ємкістю від 2 до Ют, які оснащені обігріванням, мішалками і термометрами. В цих збірниках какао терте нагрівають до (85...90) °С і зберігають при безперервному помішвуанні, щоб не пройшов розподіл рідкої і твердої фаз. Збірники вивантажують за допомогою вкладеного або встановленого рядом насосу.

Какао терте використовують у двох технологічних напрямках: для готування шоколадної маси і для одержання какао масла, яке є другим основним компонентом шоколадного виробництва.

4. Пресування какао тертого. Отримання какао масла здійснюється шляхом пресування какао тертого. Процес пресування здійснюється на гідравлічних пресах: вертикальних напівавтоматичних шести чашкових або горизонтальних автоматичних дванадцяти чашкових.

Сучасні преси вимагають, щоб вологість какао тертого не перевищувала 1,5%. При цьому полегшується робота пресу, скорочується цикл пресування, збільшується вихід масла і створюється можливість для одержання какао жмиху з вмістом какао масла (9...11)%. Процес пресування протікає при температурі завантажує мого какао тертого і отримуємого какао масла біля 100 °С і

тиску до (45...55)МПа. Цикл пресування від 15 до 40 хвилин в залежності від залишеного жиру в жмиху, який використовується для одержання какао порошку товарного і виробничого.

5. Збереження какао масла. Какао масло від пресів надходить у великі ємності з обігріваючими стінками, в яких зберігається при температурі (50...60) °С. Какао масло, напрямоване на медичні цілі, проходить ретельне фільтрування для відокремлення дрібних частинок какао тертого.

Одержання какао порошку. Жмих (макуха) какао, отриманий після пресування в гарячому стані транспортером передається на грубе подрібнення в жмиходробарку. Потім жмих охолоджується і передається в проміжкові бункери для збереження.

Подрібнення какао жмиху в порошкоподібний стан проводиться на різних видах какао-розтиральних приладах, де здійснюються такі технологічні операції: подрібнення жмиху, охолодження порошкоподібного продукту, відокремлення дрібних фракцій і повернення грубих фракцій на повторне подрібнення. Для цієї мети використовують установки двох типів: із ситовими пристроями для розподілу продукту за розмірами та з повітряною сепарацією — по зваженій швидкості частинок у повітряному потоці. Шматочки жмиху з температурою (35...40) °С потрапляють на подрібнення в дезінтегратор, звідки течією повітря надходять в систему охолодження, де завдяки низькій температурі продукт миттєво охолоджується. Суміш какао порошку і повітря, яке виходить із системи охолодження, потрапляє в сепаратор, в якому проходить відокремлення великих частинок, які направляють на повторне подрібнення.

Дрібні частинки какао порошку потоком повітря направляються до циклону, де проходить відокремлення продукту від повітря.

Какао пророк уявляє високо собою диспергований продукт, головна маса(до 80%) частинок якого має розміри менше 35 мкм. Вологість какао порошку біля 5%. Відрізняють товарний (для продажу) і виробничний(що використовується як добавка) какао порошок.

Готування шоколадної маси. Шоколадна маса є основним напівфабрикатом, із якого відливанням у різні форми з наступним охолодженням отримують шоколад. Шоколадна маса в розігрітому стані уявляє собою гомогенну — однорідну масу з визначеною в'язкістю і складається із суміші дрібних частинок

ядер какао бобів, цукру та інших добавок, рівномірно розподілених у какао маслі.

Основними компонентами шоколадної маси є какао терте, какао масло та цукрова пудра. Крім цих основним компонентів в шоколадну масу входять різні добавки, передбачені рецептурами для різноманітності смакових і споживних властивостей шоколаду. Шоколадна маса в розігрітому стані з фізико-хімічної точки зору уявляє собою високо структуровану дисперсну систему, яка складається з двох фаз дисперсійної — какао масла і дисперсної— мікрокристаликів цукрової пудри, частинок ядер какао бобів, сухого молока, горіхів, кави, т.і.

Якість і технологічні властивості шоколадної маси найбільше характеризуються в'язкістю і дисперсністю твердої фази. В'язкість в значний мері обумовлює технологічні властивості і повинна мати постійну належну величину, при якій найкраще здійснюються процеси формування шоколаду і глазування виробів. Дисперсність твердої фази характеризує смакові якості шоколаду і його структуру.

Сучасні дослідники вказують, що розмір твердих частинок шоколадної маси не повинні перевищувати (25...ЗО) мкм. Технологічний процес готування шоколадних мас є досить важливим так як якість шоколадних мас обусловює якість шоколаду. У процесі виготовлення та обробки шоколадних мас складаються та проявляються смакові та ароматичні особливості шоколаду.

Подріблення цукру-піску. При приготуванні шоколаду переробляється значна куль кість цукру-піску, який заздалегідь подрібнюється до стану цуровой пудри. Вологість цукру-піску не повинна перевищувати 0,15%. При безтарному зберіганні його на кондитерських фабриках вологість повинна складати 0,02...0,04%. Цукор-пісок просіюють звичайно вібраційними ситами або на установці "Піонер", а потім подрібнюють на різних типах молоткових дробарок або дезінтеграторах. Іноді цукрову пудру одержують безпосередньо на рецептно-змішувальній станції.

Виготовлення шоколадної маси починають зі змішування какао тертого з цукровою пудрою, какао маслом та іншими компонентами, які передбачені рецептурою. Основним призначенням процесу змішування є ретельне рівномірне перемішування всіх складових частин з метою одержання однорідної пластичної тістоподібної маси. Змішування значно впливає на наступний процес подрібнення шоколадної маси. Рівномірно перемішана шоколадна маса значно краще подрібнюється.

Процес змішування передумовлює дозування рецептних компонентів. В першу чергу надходить до змішувача какао терте, потім цукрова пудра та інші добавки, а в останню чергу завантажується какао масло, але в такій пропорції, щоб загальний вміст жиру в шоколадній масі склав би (26...29)%.

Змішування здійснюється в змішувачах (міксерах, меланжерах), періодичної дії протягом 30 хвилин або в змішувачах безперервної дії з механізованим завантаженням компонентів та з безперервним завантажуванням вимішаної маси.

4. Подрібнення шоколадної маси. Основним призначення процесу подрібнення шоколадної маси є подріблення твердої фази — цукру, какао тертого, горіхів, сухого молока, та ін., розтиранням і розчавлюванням до частинок необхідного розміру. Подрібнення шоколадної маси здійснюється на швидкохідним багато валкових млинах. Валки млинів мають однакові розміри як за діаметром, так і за довжиною, але обертаються з різними швидкостями. Передача шоколадної маси з валка на валок проходить знизу наверх. Нижній, перший валок має частоту обертання (20...30) об/хв., а останній, п'ятий — 206 об/хв.. Частота обертання останнього валка звужених млинів складає (300...350) об/хв..

У процесі подрібнення шоколадна маса із бункеру попадає в зазір між першим та другим валком, розмазується та розподіляється по всіх поверхнях валка, передається в зазір між другим та третім валком і завдяки збільшенній швидкості наступних валків розчавлюється і розтирається, проходячи між валками. Дисперсність отриманої шоколадної маси залежить, головним чином, від правильної наладки та регулювання млина, а також від підготовки маси на стадії змішування рецептурних компонентів.

При подрібненні вигляд шоколадної маси має різко тістоподібний вигляд; по мірі просування по валкам тверді частинки подрібнюються, різко збільшується їх сумарна поверхня і маса стає порошкоподібною. Така зміна виникає в результаті того, що в шоколадній масі міститься какао масло, яке розподіляється значно збільшеній сумарній поверхні маси та приймає форму тонкої плівки, що призводить до висихання маси.

5. Розведення шоколадної маси какао маслом. Подрібнена шоколадна маса при нагріванні і ретельному перемішуванні розводиться какао маслом для того, щоб вона перейшла із порошкоподібного в рідкий стан.

6. Введення фосфатного концентрату. У процесі вимішування вводяться соєвий фосфатидний концентрат, який уявляє собою поверхнево-активною речовиною, здатною. Утворювати рідку маловя'зку шоколадну масу.

7. Гомогенізація шоколадної маси. Процес гомогенізації полягає в одержанні однорідної маси шляхом безперервної обробки її в вимішальному обладнанні, результатом якої є руйнування структури мас, рівномірне розподілення твердих найдрібніших частинок в какао маслі і зменшення в'язкості. Гомогенізація маси може здійснюватись на тому ж устаткуванні, в якому проходило розведення шоколадної маси маслом, або в коумашинах, а також в емульгаторах безперервної дії. Цей процес здійснюють при температурі (60...70) °С для маси без добавок і для шоколадної глазурі і при температурі (45...50) °С для маси з добавками молока, горіхів, тощо.

8. Конширування шоколадної маси. Шоколадну масу, яку призначено для готування десертного шоколаду, підлягають тривалому процесу коншинування — механічній обробці в спеціальних машинах. Процес триває для різних видів шоколадної маси від 24 до 72 годин при безперервній механічній і тепловій дії. Конширування шоколадної маси викликає складні фізико-хімічні зміні — в значній мірі покращується смак і аромат за рахунок перетворення дубильних і ароматичних речовин, зменшується вологість і в'язкість маси. Якість шоколаду в цілому значно покращується.

9. Збереження шоколадної маси. Виготовлені шоколадні маси всіх видів після обробки перекачується в ємності доля збереження, в яких температура маси постійно витримується до (42...45) °С і звідти шоколадну масу вибирають на подальшу виробничу операцію.

Формування, завертання та пакування шоколаду. Одержання шоколаду із шоколадної маси здійснюється наливанням шоколадной маси в різні форми з наступним охолодженням. В результаті чого шоколад в готовому вигляді має тверду ломку, специфічну, характерну тільки для шоколаду.

Утворення такої структури проходить за рахунок кристалізації какао масла, яке при кімнатній температурі має певну твердість температура плавлення шоколаду (33...34) °С, тобто нижче температура тіла людини. В результаті чого шоколад легко плавиться в роті людини. Какао масло досить чуттєве до найменших змін температури, тому процес підготовки шоколадної маси до формуван-

ня, сам процес формування і охолодження повинен здійснюватись в суворо визначених температурних режимах.

Виготовлена шоколадна маса потрапляє в темперуючу машину для темперування. Процес темперування полягає в охолодженні шоколадної маси до температур (29...31) °С і для молочного шоколаду до 28 °С при безперервному розмішуванні. При цьому шоколадна маса повинна подаватися частково охолодженою до температури (40...45) °С. Доведення температури шокованої маси до (29...ЗО) °С не повинно проводитись дуже різко при низьких температурах охолодження, оскільки кристалізація какао масла повинна пройти з утворенням стабільної форми кристалів.

Темперування шоколадной маси здійснюються в автоматичних шнекових машинах безперервної дії. До одержання необхідної температури машина працює по замкнутому циклу, після досягнення потрібної температури шоколадна маса направляється на формування. Перед формуванням шоколадна маса повинна бути профільтрована через спеціальні фільтруючі пристрої.

Формування шоколаду. Плитковий шоколад без начинки формують на автоматах безперервної дії, на яких здійснюються всі операції. Автомати складаються з ряду сполучених один з одним синхронно працюючих машин, які здійснюють заповнення форм шоколадної маси, розподілення і розривання її, охолодження, витягання шоколаду з форм і подача на завертання.

Процес здійснюється в такій послідовності. Відтемперована шоколадна маса із темперуючої машини потрапляє у воронку відливної машини, із якої дозується в форми. Форми закріплені та злегка підігріті на ланцюговому транспортері, подаються до відливної машини, заповнюються шоколадною масою, оброблюються на відброгранспортері для розподілення маси за формою і надходять до охолоджувальної шафи. Процес охолодження триває (20...25) хв. За цей час проходить кристалізація какао масла і затвердіння шоколадної маси.

При виході із охолоджувальної шафи форми перевертаються, плитки витягаються на транспортер і направляються не завертання. Формування шпаруватого шоколаду доповнюється операцією обробки шоколадної маси під вакуумом після розподілення її по формі з одночасним незначним охолодженням. Формування шоколаду із начинкою складається з утворенням шкірочки, введення в неї начинки із суворо визначеною температурою і утворення дна(донечка) плитки. Формування шоколаду з начин-

кою здійснюється на спеціально призначених для цієї мети автоматах. Шоколадна маса заливається у форми, які обробляються на вібротранспортері, потім перевертаються і частина маси з них витікає, залишаючись на стінках форми.

Потім форми знову перевертаються і потрапляють в охолоджувальну шафу. Загустіла на поверхні форми шоколадна мас є обложкою, в яку заливаються дозуючими пристроями різні начинки. Форми проходять через другу шафу для охолодження начинки і потрапляють під пристрій, який заповнює форму шоколадною масою для утворення донечка плитки. Після цього форми проходять через третю охолоджувальну шафу і готові плитки з грачиною виймаються із форм. Всі плитки шоколаду завертаються на машинах в алюмінієву фольгу та етикетку. Загорнені плитки складають в картонні футляри або ящики з гофрованого картону. Шоколад є довгозберігаючим (довготривалим) продуктом. Шоколад без добавок має гарантійний термін зберігання 6 місяців при температурі (18+-3) °С і 3 місяці для шоколаду з добавками. Термін зберігання какао порошку при цих же умовах 6 місяців. У процесі зберігання шоколад особливо чутливий до дій тепла, тому підтримка необхідної температури зберігання суворо обов'язкова.

Технологія цукерок

Цукерками називаються кондитерські вироби, отримані із однієї або декількох цукерних мас, виготовлені на цукровій основі з різноманітними добавками. Цукерки відрізняються за формою, обробкою, смаком. На відміну від карамелі вони мають більш м'яку консистенцію. Цукерки займають перше місце в виробництві кондитерських вробив. Асортимент цукерок різноманітний. В залежності від виду цукерних мас, із яких виготов-: ляється внутрішня частина (корпус), цукерки діляться на: помадні, протлінові, лікерні, грильяжні, молочні, збивні, кремові, марципанові. Корпуси цукерок іможуть виготовлятися із двох або більше шарів цукерних мас. В цьому випадку вони називаються двохшаровими або багатошаровими. Найбільшу питому вагу в асортиментні цукерок займають помадні, пралінові і найменше — лікерні, збивні і грильяжеві. Таке співвідношення в значній мірі пояснюється високою трудомісткістю останніх.

Технологічні процеси і техніка у виробництві цукерок різно-видні. Але в більшості випадків можна виділити такі загальні

операції: приготування імаси, формування корпусів, охолодження, глазурування з охолодженням і пакування (рис. 10.3).

Помадні цукерки отримують із напівфабриката помади, що є продуктом кристалізації висококонцентрованих цукрово-паточ-них сиропів. Помада уявляє собою структуровану пластично-в,язку систему, що складається із двох фаз: твердої і рідкої: тверда скалається із найдірбиіших частико сахарози. Рідка уявлє собою насичені розчини цукрів: сахарози, фруктози, мальтози і декстринів. Метою виготовлення помади є викристалізування із цукрово-паточного розчину дрібних фракцій сахарози з розміром частинок (20...30) мкм.

Для приготування цукрової і молочної помади призначено помадозбивальні агрегати, що складаються із відкритого варочного котла, ванни-фільтру, двоплунженого насосу, двох шнекової варочної колонки і двох шнекових помадозбивальних машина. У варочному котлі здійснюють приготування цукрово-паточного або малодно-цукрово-паточного сиропу, який готують так, як і для карамелі. Потім сироп через ванну-фільтр подають за допомогою двоплунжерного насосу в змієвикову варочну колонку, де уварюється при тиску (400...600) кПа до вмісту вологи (10... 12)%. Уварений сироп при температурі (109... 115) °С підходить у паровідокремлювач, а тоді самопливом у воронку пома-дозбивальної машини. Помадозбивальні машини складаються із 4-6 секцій-цилиндрів і шнека. Помада кращої якості отримується на машинах із охолоджуваними шнеком. Температура помади на виході із машин (65...70) °С.

Формування цукерок із цієї помади здійснюється методом екструзії. Помада, виготовлена "холодним" способом, не потребує ви стійки при отриманні корпусів цукерок, так як нема необхідності в охолодження і утворенні скоринок. Строк зберігання цукерок збільшується. Пралинові цукерки відрізняються більшим вмістом горіхів і мають високі харчові властивості. Асортимент пралинових цукерок різноманітний, але в основному їх можна розділити на дві підгрупи: з одношаровим корпусом із пралинової маси("Білочка", "А-ну відніми!", "Кара-Кум" та ін.) і багатошаровим, в якому поряд з полиновим шаром знаходяться і важельні шари ("Мішка косолапий", "Мішкана півночі", "Червона шапочка" та ін.). Горіхові маси, із яких готують пралинові корпуси цу-рок, з структурою, фізико-хімічними властивостями і способами виготовлення мають велику подібність з шоколадною масою.

Принципова технологічна схема і устаткування не відрізняються від застосовуємих для готування шоколадних мас. Збивні цукерки отримують збивання м піноутворювачів із цукровопаточним сиропом і студнеутоворювачем. До них відносяться "Птиче молоко", "Суфле", тощо, що відрізняються високими смаковими якостями і особливою харчовою цінністю в зв'язку з легким засвоєнням завдяки їх піноутворюючій структурі. Піну отримують двома способами: збиванням маси цукропаточного розчину з піноутворювачем в періодично діючих машинах під атмосферним тиском і насичення маси повітрям при надмисковому тиску в безперервно діючій машині. Цукерні маси готують в періодично діючих збивальних машинах на попередньо приготованому ага-роцукровопаточному сиропі. При збиванні проходить подрібнення бульбашок повітря на рибні частики і в'язкість маси підвищується. Лікерні цукерки виготовляють на рідких цукрових сиропах з добавкою смакових речовин. При формуванні їх в карамель утворюється корпус із дрібнокристалічною скоринкою із сахарози на поверхні, в середині якої знаходиться насичений розчин сахарози у водно-спиртовому або більш складному розчиннику.

Формування і охолодження корпусів цукерок. Найбільше розповсюдження отримав спосіб відливу цукерної маси в крохмаль; він є найбільш універсальним, оскільки дозволяє формувати помадні, фруктові, молочні, лікерні і збивні цукерки. Відлив іде на основі текучості цих мас в гарячому стані і затвердінні їх при структуруванні. Спосіб потребує довгої вистойки і охолодження корпусів цукерок перед глазуруванням. Для формування використовують кукурудзяний крохмаль, який періодично просіюють і підсушують. Він не тільки утворює форму для корпусів, але і поглинає вологу з поверхні корпусу.

Консистенція цукерної маси має велике значення для процесу відливу. З підвищенням температури маси зменшується її в'язкість і вона легше відливається. Найкращі температури цукерних мас при відливі такі: помадні (65...75)°, фруктові (96... 109), молочні (100...115), лікерні (90...95) °С. Відлив цукерних мас у крохмаль проводиться на цукерновідливочних машинах, куди із обігріваємої відливочної воронки за допомогою поршневих насосів відливається маса. Для отримання багатошарових цукерок відлив очних механізмів може бути декілька. Помадні, фруктові, желейні і молочні маси перекачують у воронку відливочної машини шестерінчастими насосами. Лікерні і збивні маси завантажують вруч- 561

ну, щоб уникнути руйнування структури. У лотках за допомогою спеціального механізму виштамповуються комірки. Різні за формою і розмірами. Для прискореного структурування і охолодження корпусів цукерок з метою зміни їх консистенції в кондитерській промисловості використовуються спеціальні камери-вистойки. В них помадні, лікерні цукерки твердіють з утворенням скоринки на поверхні, фруктові і желейні набувають студене подібну структуру. Лотки із відлитими корпусами надходять у камеру безперервної ви-стойки люлечного або шахтного типу. Час вистійки залежить від виду корпусу і параметрів камери(температура оточуючого повітря, крохмалю). Вистійка помадних корпусів проводиться протягом (32...40) хв. при температурі повітря в камері (4... 10) °С, фруктових — (40...50) хв. при (4...10) °С, молочних(типу "Старт" — (60...90) хв. при (25...28) °С (спочатку) і (8...10) °С (в кінці); лікерних масою (1...14) г при (18...20) °С, збивних масою (6...8)г при (18...20) °С. Лотки із камери безперервної вистойки повертаються в відливочну машину, де корпуси відокремлюється від крохмалю, проходять через щіточний механізм, в якому поверхня корпусів очищається від залишків крохмалю. Очищені корпуси подходять або на глазуваня або на завертання. Формування цукерок у крохмаль має значні недоліки. Крохмаль погіршує санітарні умови в виробництва. Розпил крохмалю при очищенні корпусів цукерок, трудомісткі операції по очищенню і сушінню крохмалю збільшення браку через осипання, ви стійка, тощо. Найбільше перспективним методом є екструзія, при якій охолоджені маси вичавлюються через насадки на стрічковий конвейєр. Метод дозволяє зберегти рядність(спрямованість) корпусів цукерок від формування до гла-зування виробів. Формування методом вичавлювання здійснюється на поточно-механізованих лініях виробництва пралі нових цукерок. Добре вимішану горіхову і відтемперовану масу завантажують у воронку формуючої машини і вичавлюють через мундштучку насадку на стрічковий конвейєр у вигляді безперервних джгутів круглого або прямокутного перерізу. Відформовані джгути або цукерні пласти охолоджуються на клейончастій стрічці. Різальна машина ділить цукерний пласт на окремі корпуси. Передбачено регулювання різки за довжиною в межах (38...40) мм. Різновидністю екструзійного методу формування є метод відсадки корпусів цукерок типу "Трюфелі". Для цукерок "Трюфелі" маса із завантажувальної воронки надходить при температурі (27...28) °С в шнеки, які подають її безперервно в спеціальні камери. Нижня час-

тина камер має 12 отворів, через які вичавлюється маса. Отвори періодично перекриваються відсікаючою планкою. Висадка цукерок проводиться на стрічку ковейєра, з перервним рухом. Після висадки вироби надходять до камери, куди подається охолоджене (6...8) °С повітря проти течією до руху транспортера із виробами. Тривалість охолодження — 7 хв.

Охолоджені корпуси цукерок надходять на глазурування і охолодження. Глазурування має мету зберегти стійкість цукерок проти висихання, а також для надання їм кращого смаку і зовнішнього вигляду. Застосовують шоколадну або жирову глазур. Жирову глазур виготовляють на гідро жарі або кондитерському жирі з наповнювачами. Продуктивність глазуровочних машин визначається шириною сітки, яка змінюється від 400 до 10000 мм. Охолодження після глазурування здійснюють в агрегатах, тривалість процесу, в яких залежить від виду корпусу і конструкції агрегату.