Заслуговують на увагу роботи, які проводяться в останні роки в Російській федерації під загальною назвою "Екоспирт" зі створення технології комплексної переробки зернової сировини в спирт і концентровані кормопродукти.

Комплексна переробка зерна передбачає виробництво крохмалю, клейковини, спирту і кормопродуктів.

Перший етап цієї програми передбачає створення комплексної технології переробки зернової сировини в спирт і кормопродукти.

Підготовка сировини передбачає отримання тонкого однорідного помелу при "сухому" або "вологому" способі подрібнення.

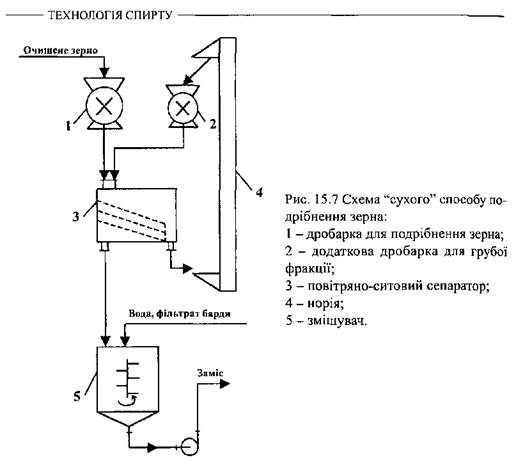

При "сухому" подрібненні передбачено розподіл помелу на тонку і грубу фракції, з подальшим подрібненням грубої фракції - рис 15.7.

Ступінь помелу зерна після дробарки зерна не перевищує 70... 80 % проходу через сито з діаметром 1 мм. Частки з більшим діаметром повертаються в дробарку для грубої фракції, після якої ступінь дроблення - 90... 100%.

Фракції зерна з розміром часток менше 1 мм відводяться в змішувач. При цьому не виключена можливість проникнення грубої фракції у помел.

Цей недолік відсутній при мокрому порібненні, близьким до якого є поєднання "сухого" подрібнення на першій стадії з подальшим "вологим" подрібленням і гомогенізацією замісу другої стадії.

При такому способі значно знижуються вимоги до ступеня подрібнення на першій стадії, оскільки на другій одночасно здійснюється подрібнення, гомогенізація і розчинення естрактивної частини зерна.

Існує декілька типів машин мокрого подрібнення, використання яких є актуальним для технології переробки зерна в умовах підвищеної концентрації замісу і знижених температур водно-теплової його обробки.

Ці машини поєднують у своїй конструкції диспергатор механо-кавітаційної дії та насос і мають потужність 22...25 кВт при продуктивності 25...ЗО м3/год.

Використання дисмембратора після дробарки є різновидом "вологого" подрібнення.

"Вологе" подрібнення дозволяє переробляти зерно з гідромодулем 1,8... 2,0 і отримувати оцукрене сусло концентрацією 26... ЗО % СР з невисокою в'язкістю.

У технології "Екоспирт" передбачено використання фільтрату барди при приготуванні замісу і на стадії бродіння для зменшення концентрації сухих речовин сусла та покращення умов бродіння. Це дозволяє знизити теплооенергозатрати, а також регулювати концентрацію спирту в зрілій бражці нарівні 12,0.:. 12,5 %об. Для досягнення такої концентрації спирту необхідно використовувати осмофільні раси спиртових дріжджів. Завдяки додаванню фільтрату барди до сусла покращується його буферність, що гальмує зниження рН під час бродіння, покращуються умови для ферментативного дооцукрення декстринів та збільшення виходу спирту з одиниці сировини.

Отримання фільтрату барди передбачено в одну або в дві стадії.

За одностадійною схемою барда розділяється на тверду і рідку фази на дугових, барабанних або віброситах. Двостадійна схема передбачає додаткову обробку фільтрату барди за допомогою гідроциклонів, шнекових центрифуг або сепараторів.

Двостадійна схема отримання фільтрату барди доцільна при виробництві кор-мопродукту більш збагаченого протеїном, а також при упарюванні фільтрату барди.

Використання розріджуючих КФП на стадії приготування замісів дозволяє знизити гідромодуль до 2,0-2,5, на 60... 75 % розчинити сухі речовини, зменшити в'язкість замісу за рахунок гідролізу поліцукридів до олігоцукридів.

При переробці концентрованого сусла воно розводиться фільтратом барди до 22...24%СР.

Зброджування концентрованого сусла передбачає інтенсифікацію процесу дрі-жджо ге керування. Для культивування засівних та виробничих дріжджів необхідно використовувати сусло з доброякісної сировини з концентрацією не нижче 18 % з високим ступенем гідролізу.

Зброджування концентрованого сусла може здійснюваться як за періодичною, так і за безперервною схемою.

Недоліком періодичної схеми є повільна початкова швидкість бродіння - 12... 14 год під час даг-фази в кожному бродильному апараті. Це зумовлено низькою початкового концентрацією дріжджової біомаси та обмеженням її розмноження високою концентрацією вуглеводів.

Усунення лаг-фази досягається шляхом послідовного заповнення бродильних апаратів (50/50) оцукреним суслом та суслом, яке активно зброджується.

На рис. 15.8 наведена апаратурно-технологічна схема зброджування концентрованого сусла "Екоспирт".

Два бродильних апарата З І 4 з'єднані послідовно і функціонують в безперервному режимі дріжджогенерування - головного бродіння, а інші - в періодичному режимі.

Головні апарати 3 і 4 з'єднані рециркуляційною комунікацією 7. Зрілі дріжджі з дріжджанок 2 поступають самопливом у промитий та пропарений головний апарат 3 в кількості 50 % його об'єму, куди одночасно задається оцукрене сусло та фільтрат барди. Швидкість подачі суміші сусла та фільтрату барди підтримують на рівні 10... 12 % від об'єму головного бродильного апарата на годину. При цьому забезпечують концентрацію дріжджової біомаси на рівні 100 млн/мл.

Після заповнення першого головного бродильного апарата починають перекачувати його вміст у другий бродильний апарат 4, при цьому сусло І фільтрат барди продовжують поступати в апарат 3, одночасно заповнюється апарат 4 через нижню комунікацію. Із другого головного бродильного апарата 4 по комунікації 7 безперервно відводиться сусло, яке активно зброджується. Воно змішується з оцукреним суслом. Частина змішаного потоку повертається в перший бродильний апарат для підтримки процесу дріжджогенерування, а друга - послідовно заповнює бродильні апарати 5, які працюють у періодичному режимі. По мірі зброджування сусла здійснюється згонка бродильних апаратів.

При переробці зерна за технологією "Екоспирт" зменшується вихід барди, скорочуються затрати на її переробку та утилізацію.

На рис. 15.9 наведена принципова схема переробки барди в концентровані і сухі кормопродукти.

Для інтенсифікації упарювання фільтрату барди до концентрації 40... 45 % СР вміст завислих речовин у вихідному фільтраті не повинен перевищувати 0,6...0,8 %, для чого необхідна центрифуга з високим фактором розділення або додаткове використання сепаратора. Для упарювання фільтрату використовують багатокорпусні вакуум-випарні апарати плівкового типу.

Для ефективного сушіння дисперсної фази барди ЇЇ вологість не повинна перевищувати 55... 60 %. Це досягається за допомогою шнекових центрифуг типу ОГШ з подальшим зневодненням на шнековому пресі.

Сушіння осаду здійснюють на роторно-дискових сушарках. Слід відзначити, що ці сушарки мають високу металоємність, відносно невелику потужність щодо випарюваної вологи - 220,..250 кг/год і відповідно великі капітальні та експлуатаційні витрати. Найбільш перспективними для цієї цілі можуть бути пневматичні сушарки.

Рис. 15.9 Принципова схема переробки барди "Екоспирт"

Повторне використання фільтрату зернової барди широко використовують у закордонних технологіях. У Франції, Канаді та Німеччині ступінь використання фільтрату барди досягає 40... 50 %. У технології "Біостиль", яка розроблена Швед-

ською фірмою "Chematur", повернення фільтрату барди передбачено практично до 100 %. При цьому вихід барди в 5...6 раз нижчий, ніж у традиційних технологіях.

У Сполучених Штатах Америки нові заводи використовують виключно ресур-со- і енергозберігаючу технологію спиртових бражок, а старі підлягають обов'язковій модернізації.

Ресурсе- і енергозберігаюча технологія спирту в США базується на двох основних схемах - "сухого" і "вологого" помелу.

При "сухому" помелу з 1 т кукурудзи отримують 401 л етанолу, 325 кг сухої барди і 303 кг СО2. Потужність заводів, які працюють за схемою "сухого" помелу, як правило, не перевищує 30000 дал на добу. У той час, як заводи, які використовують "вологий" помел, досягають потужності 100000 дал на добу.

На рис. 15.10 наведена принципова технологічна схема "сухого" помелу, а на рис. 15.11 технологічна схема водно-теплової обробки сировини та оцукрення при "сухому" помелі.

На рис. 15.12 приведена принципова технологічна схема виробництва спирту при "вологому" помелі.

На заводах, які використовують технологію "вологого" помелу контроль за технологічним процесом, Його документування, аналітична підтримка набагато разів складніша, ніж на заводах, які використовують "сухий" помел.

При "вологому" помелі з 1 т кукурудзи отримують: 28 кг масла, 241 кг глюте-нового корму, 47 кг глютенової муки, 580 кг крохмалю, з якого отримують 386 л етанолу.

Вартість побічних продуктів складає біля 60 % від вартості кукурудзи. Різниця у вартості побічних продуктів при "вологому" і "сухому" помелі забезпечує додатковий прибуток при "вологому" помелі 15 дол. США на 1 т кукурудзи, або 0,38 дол. США на 1 дал спирту.

Заводи з використанням "вологого" помелу більш прибуткові та гнучкі в порівнянні з заводами "сухого" помелу. Це пов'язано з більш глибокою, комплексною переробкою сировини, можливістю виробляти або етанол, або підсолоджувачІ, або крохмаль. Однак вони потребують великих капіталовкладень, складного маркетингового забезпечення для підтримки відповідної рентабельності виробництва.

У ряді країн Західної Європи основним продуктом невеликих спиртових заводів вважається зернокартопляна барда, а спирт виробляється лише як побічний продукт.

Традиційним напрямом є використання барди в натуральному вигляді, як корму для сільськогосподарських тварин. У Німеччині, США, Норвегії та інших країнах практикується будівництво невеликих заводів з виробництва спирту, і барда на цих заводах використовується в нативному вигляді, як корм. В останні роки спеціалісти рекомендують застосування барди у поєднанні з її сухим екстрактом, обґрунтовуючи це підвищеною енергетичною цінністю отриманого корму.

Одним з напрямів досліджень у цій галузі є використання барди як добавки для заміни зерна в концентрованих кормах. Подібні роботи вже ведуться в США, Великій Британії, Австрії й Італії, де барду успішно застосовують замість частини пшениці, ячменю або як добавку до бурякового жому.

Рис. 15.10 Принципова технологічна схема "сухого" помелу

Висушування зернокартопляної барди в ряді країн, наприклад, США викликане складнощами реалізації великої кількості натуральної барди при широкомасштабному промисловому виробництві спирту, а також можливістю відгодівлі худоби

|

|

Рис. 15.12 Принципова технологічна схема виробництва спирту при

"вологому" помелі

сухою бардою в період зупинки спиртового виробництва. Суху барду виробляють і використовують у складі комбікормів у США, Канаді, Німеччині, Фінляндії.

На спиртзаводах Фінляндії "ALKO" концентрування барди здійснюють на контактних сушарках прямого І непрямого нагріву з попереднім відокремленням розчинної фракції та її освітленням. Розчинну фракцію концентрують у випарному апараті або ж реалізують у вигляді сиропу. При цьому однією із рекомендацій є

додаткове концентрування сиропу після виходу з апарата. Рекомендується також попереднє випарювання в триступеневих випарних апаратах з метою підвищення цінності корму.

У цьому ж напряму працює швецька фірма "Alia-Laval", що запропонувала спосіб виробництва спирту "БіостІл", запатентований у провідних країнах світу, При реалізації цього способу проблема утилізації барди стоїть не так гостро, як при інших способах. Традиційно дистиляційні установки дають від 10 до 15л барди на 1 л етанолу. При здійсненні способу "Біостіл" алкоголь безперервно відводиться до моменту одержання концентрації спирту 7 % об., і розведення вихідного матеріалу не потрібне. При концентрації 35-55 % загальної сухої маси виходить 2-5 л барди на 1 л етанолу з вмістом сухих речовин 24-40 %. Фірма ж пропонує концентрацію 60 % сухої маси, що призводить до отримання лише 0,8 л барди на 1 л етанолу при вмісті сухої маси барди 55 %. При цьому отримана барда може висушуватися повітрям при температурі, меншій 80° С, причому для цього потрібна мінімальна кількість енергії.

Запропонований спосіб використовує спиртзавод у м. Нордчепінте (Швеція). Завод переробляє до 65 т зерна на добу, виробляючи 20 м етанолу і 15-20 т кормо-продуктів.

Норвезька фірма " YtorcT пропонує спосіб і апаратуру для одержання сухого гранульованого кормопродукту на базі зернокартопляної барди, яку подають у збірник із змішувача, потім насосом перекачують у декантатор для розділення на фракції; тверду і рідку. Тверда фракція надходить потім у невеликий збірник-витримувач і з нього - на сушарку і дільницю гранулювання. Рідка фракція попередньо збирається у великий збірник під декататором і насосом подається в живильний бункер випарного апарата, а потім і в сам випарний аппарат. Кінцевий продукт у вигляді концентрату (сиропу) надходить у збірник, звідти 2/3 продукту насосом спрямовується на шнековий конвейєр і змішується з твердою фракцією із декантатора, а 1/3 продукту подається безпосередньо на сушильні установки. Подібний спосіб з урахуванням виробництва спирту в 5000 т/добу забезпечує на ЗО % рециркуляцію фільтрованої барди на дільницю приготування затору і подачу 10 т барди/год на декантатор.

Необхідно відзначити, що літературні дані про високу економічну ефективність застосування сушеної барди за кордоном стосуються в основному сухої кукурудзяної барди і в окремих випадках - барди з Інших видів зерна (ячменю, пшениці).

Ефективність реалізації ресурсе- та енергозберігаючої технології спиртових бражок визначається на кожному заводі з урахуванням особливостей його апаратурної схеми та структури виробництва, при цьому можуть бути досягнені наступні техніко-економічні показники:

скорочення теплоенерговитрат на нагрів та перекачку - 25...ЗО %;

скорочення водоспоживання на стадії приготування замісу - 20...25 %;

збільшення виходу спирту з одиниці сировини на 0,8...3,2 %;

зниження витрат на утилізацію барди - ЗО...40 %;

зменшення капітальних витрат при переробці барди у зв'язку зі скороченням

її кількості - 25 %;

• скорочення капітальних витрат при будівництві та модернізації спиртзаводів

-20...25%;

• підвищення продуктивності на базі обладнання, яке діє за традиційною техно

логією-25... 30%;

• скорочення екологічних витрат на 70... 75 %;

• стабільність виробництва у зв'язку з відсутністю проблеми реалізації пІсля-

спиртової барди;

• швидкий пуск виробництва, який не пов'язаний з тривалим періодом приготу

вання солоду.