В связи с большим конструктивным разнообразием топочных устройств и систем подачи топлива для котлов, работающих на разных видах топлива, существенно различаются и схемы регулирования процесса горения, обеспечивающие заданную тепловую нагрузку котельного агрегата.

Наиболее распространенными являются системы регулирования процесса горения для котлов с пылепитателями, шахтно-мельничными топками и для котлов, работающих на жидком и газообразном топливе.

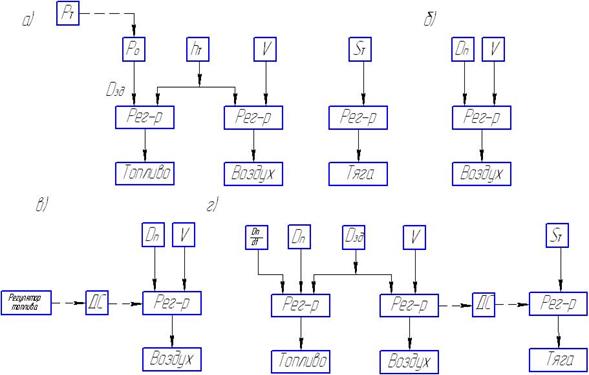

В первых простейших схемах регулирования процесса горения в качестве критерия тепловой нагрузки было использовано положение органа, регулирующего подачу топлива,  (рис. 12.1,а). Этот импульс являлся обратной связью для регулятора топлива, к которому поступал задающий сигнал от регулятора давления при выходе из котла или от главного (корректирующего) регулятора, действующего по давлению в магистрали, при параллельной работе нескольких котлов на общий паропровод. Сигнал по положению регулировочного органа подачи топлива, в качестве задающего, подавался на регулятор воздуха, к которому поступал также сигнал обратной связи по расходу воздуха (V). Разрежение в топке (

(рис. 12.1,а). Этот импульс являлся обратной связью для регулятора топлива, к которому поступал задающий сигнал от регулятора давления при выходе из котла или от главного (корректирующего) регулятора, действующего по давлению в магистрали, при параллельной работе нескольких котлов на общий паропровод. Сигнал по положению регулировочного органа подачи топлива, в качестве задающего, подавался на регулятор воздуха, к которому поступал также сигнал обратной связи по расходу воздуха (V). Разрежение в топке ( ) поддерживалось независимым регулятором тяги. Такая схема регулирования процесса горения, когда расход воздуха приводится в соответствие с расходом топлива, носит название «топливо-воздух».

) поддерживалось независимым регулятором тяги. Такая схема регулирования процесса горения, когда расход воздуха приводится в соответствие с расходом топлива, носит название «топливо-воздух».

Недостатком описанной выше схемы регулирования процесса горения в первую очередь является непредставительность принятого метода оценки фактической тепловой нагрузки котла, в первую очередь для котлов, сжигающих твердое топливо, из-за возможного изменения качества топлива, нестабильности характеристик пылепитателей и т.д. Эти факторы приводили к резкому нарушению экономичности топочного процесса и отклонению действительной нагрузки от заданной. Недостатки схемы привели к отказу от схемы «топливо-воздух» с использованием сигнала по положению регулировочного органа подачи топлива для котлов, сжигающих угольную пыль.

Рис. 12.1 Структурные схемы регулирования процесса горения.

РТ – давление в общем паропроводе, Р0 – давление первичного пара, Dзд – задание, hтоп – положение регулировочного органа подачи топлива, Dп – расход первичного пара, V – расход воздуха, SТ– разрежение в топке котла,  – скорость изменения давления пара, ДС – динамическая связь.

– скорость изменения давления пара, ДС – динамическая связь.

Схему «топливо-воздух» сменила схема, организованная по принципу «пар-воздух» (рис. 12.1,б), где задающим сигналом регулятору воздуха служит расход пара при выходе из котла (Dп).

При постоянстве температуры питательной воды, теплосодержания пара, КПД котлоагрегата и при сжигании односортного топлива расход пара в статике практически однозначно задает теоретически необходимый для горения расход воздуха. Поэтому при установившихся режимах схема «пар-воздух» обеспечивает удовлетворительную точность поддержания заданного коэффициента избытка воздуха, определяющего фактора экономичности топочного процесса.

Однако в переходных режимах, связанных с изменением аккумулированного в котле тепла, расход пара не согласуется с фактической тепловой нагрузкой котла, и оптимальное соотношение между подачами топлива и воздуха нарушается.

Полезным усовершенствованием схемы «пар-воздух» является использование динамической связи (исчезающего импульса) от регулятора топлива к регулятору воздуха (рис 13.1.в). Динамическая связь действует только в переходных режимах и не оказывает остаточного воздействия на измерительную схему регулятора воздуха.

Общей проблемой создания оптимальной схемы регулирования горения для котлов, работающих на твердом топливе, является измерение расхода топлива. Неоднородность состава твердого топлива делает возможным изменение тепловыделения при постоянной подаче топлива. Поэтому для котлоагрегатов, работающих на твердом топливе, в схемах регулирования процесса горения целесообразно использовать сигнал, связанный с тепловыделением в топке. Таким сигналом является сигнал по «теплу» - тепловой нагрузке.

Сигнал по тепловой нагрузке предложен З.Я. Бейрахом и В.М. Добкинным в ЦКТИ (г. Ленинград, 1953г). Тепловой нагрузкой котла называют расход пара, который был бы получен, если бы воспринятое поверхностями нагрева котельного агрегата тепло было израсходовано на парообразование, а не аккумулировалось частично водой, паром и металлом парообразующей части котла. Вследствие тепловой и материальной аккумуляции давление пара в какой-либо точке пароводяного тракта изменяется не мгновенно, а со скоростью, определяемой соотношением

А dp = Q – Dn(i// – inв) (12-1)

dt

где Р – давление пара, Q – количество тепла, воспринятого поверхностями нагрева котла, Dn – расход пара, Dn(i// - inв) – теплосодержание пара, i// – энтальпия насыщенного пара, inв – энтальпия питательной воды, А – размерный коэффициент, характеризующий аккумулирующую способность пара, воды, металла поверхностей нагрева.

Разделив все члены уравнения (12.1) на (i// - inв) получим

__ Q __ = Dn + __А__ . dp

i// - inв i// - inв dt (12-2)

Dq =__ Q __ с = __А__

Обозначим i// - inв , i// - inв и запишем уравнение (12.2) в виде

Dq = Dn + с. dp

dt (12-3)

Здесь Dq – тепловая нагрузка, характеризующая тепловыделение испарительных поверхностей котла в единицу времени, выраженную в единицах расхода пара. С -постоянная, характеризующая массовую аккумулирующую способность пароводяной смеси и металла испарительной части котла.

Экономичность топочного процесса в переходных режимах зависит от согласованности в изменениях подачи топлива и воздуха, поэтому определяется не только схемой регулирования расхода топлива, но и схемой регулирования подачи воздуха.

Предпочтение в АСР процессов горения на котлах получила комбинация регулятора топлива, действующего по теплу, с регулятором воздуха, выполненным по схеме «заданная нагрузка-воздух» (рис. 12.1,г).

Разработка и внедрение в АСР котла быстродействующего газоанализатора, непрерывно измеряющего содержание О2 в дымовых газах, привела к созданию схем регулирования, основанных на непосредственном контроле экономичности топочного процесса. В этом случае регулятор воздуха работает от сигнала по содержанию О2 в дымовых газах, а кроме того, воспринимает сигнал динамической связи, исчезающий в статике, от регулятора топлива для улучшения качества переходных процессов.

Регулирование подачи топлива на мощных котлах, работающих на пылевидном топливе, осуществляется с помощью пылепитателей. Способ регулирования скорости электродвигателей пылепитателей основан на одновременном изменении тока возбуждения электродвигателей постоянного тока при помощи специального устройства – плоского контролера.

Станция группового регулирования скорости электродвигателей питателей пыли предназначена для группового автоматического или ручного дистанционного регулирования скорости электродвигателей постоянного тока питателей угольной пыли или сырого угля.

Современная система регулирования электродвигателей пылепитателей дает возможность управлять одновременно до 48 пылепитателями и осуществлять бесступенчатое изменение скорости приводных электродвигателей в пределах от 300 до 1500 об/мин.