Рис 4.2 Розрахункова схема ручки

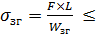

Ручка поворотних лещат працює на напруження згину

[

[  ]

]

Де F – сила прикладена рукою (F=120Н)

L – довжина плеча прикладання сили (L=195 мм)

Wзг – осьовий опір згину січення

Приймаємо що ручка виготовлена із матеріалу Ст3, ща має границю текучості  МПа, якщо коефіцієнт запасу міцності s=1,5, допустиме напруження розтягу

МПа, якщо коефіцієнт запасу міцності s=1,5, допустиме напруження розтягу

[σ]р= σт/s = 235/ 1.5= 157

Попередньо приймаєм розміри h= 6, B=20, L=195 і проводимо перевірочний розрахунок.

Wзг=  =

=  мм3

мм3

= 58,5 МПа

= 58,5 МПа

Міцність ручки забезпечується,оскільки

σзг= 58,5 МПа < [  ]зг =157 МПа

]зг =157 МПа

Розрахунок зварного з’єднання

Проведемо розрахунок зварного з’єднання ручки до гайки. В з’єднанні діють напруження зрізу.

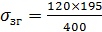

τзр =  ≤ [τзр]

≤ [τзр]

де А – площа зварного зєднання

Допустиме напруження зрізу для кутових зварних швів,виконаних ручним зварюванням електродами Е 42

[τ]’ зр= 0,6[σ]р= 0,6*157=94,2 МПа

А= 2*k*l = 2*2*20= 80мм2

де k – товщина зварного шва

l – довжина зварного шва

Рис 4.3 Розрахункова схема зварних з’єднань ручки.

Одже, напруження зрізу в зварних з’єднаннях:

τзр=  МПа

МПа

Міцність зварних швів забезпечується оскільки

τзр= 1,5 МПа < [τ]зр= 94 МПа

Разрахунок болта зажиму

Рис 4.4 розрахункова схема визначення діаметру затискного болта

Поворотні лежата призначені для розбирання та складання паливних насосів високого тиску типу А, M, Р, MW, H вага яких коливається від 10 до 30 кг. Для розрахунку приймаємо найбільше значення G=300Н.

Для забезпечення сили притиску F в деталі у болті потрібно забезпечити силу затягування Fзат ,яка визначається за умовою рівноваги:

Fзат*а+ G*b= 0

де Fзат – сила затиску;

а – плече дії сили затиску;

G – вага насосу;

b – відстань до центру ваги насосу

Виходячи з умови стійкості

Fзат=  =

=  = 3000 Н

= 3000 Н

Визначаємо середній діаметр різі болта

Бля болта із сталі 35 з границею текучості σт= 314 МПа допустиме напруження розтягу

[σ]р= σт/s =314/3= 105 МПа

де коефіцієнт запасу міцності s=3 за умови,що діаметр болта d ≤ 16 мм

За умови міцності болта на розтяг

σр= Fзат/(πd2)≤ [σ]р

необхідний внутрішній діаметр нарізі на болті

d1≥ 2  = 2

= 2  = 6.03

= 6.03

Згідно із стандартом у даному випадку можна вибрати болт М8 з такими розмірами нарізі: d=8 мм; d1=6,95 мм; d2= 7,42 мм;

Розрахунок з’єднувального стержня

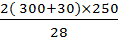

Розрахуємо з’єднувальний стержень на який під дією ваги ПНВТ і скоби кріплення діє напруження згину та скручення.

Проведемо перевірку стержня на напруження згину, розрахункова схема наведена в Рис 4.5.

Рис 4.5 Розрахункова схема стержня

Стержень знаходиться під дією згинального моменту М, який викликає напруження згину

σзг= М/W0

де М – згинаючий момен,який дорівнює

М= (G+G1)*m= (300+30)*70= 23100 Н*мм

де m – плече на яке діє вага;

W0 – осьовий момент опору перерізу

Тут осьовий момент опору перерізу дорівнює

W0= 0,1D3 = 0.1*283= 2195 мм3

Стержень виготовлений із матеріалу Ст3, ща має границю текучості  МПа, якщо коефіцієнт запасу міцності s=1,5, допустиме напруження розтягу

МПа, якщо коефіцієнт запасу міцності s=1,5, допустиме напруження розтягу

[σ]р= σт/s = 235/ 1.5= 157

(допустиме напруження на згин приймаєм таким, що дорівнює допустимому напруженню на розтяг)

Отже напруження згину дорівнює

σзг= М/W0= 23100/2195 = 10,52 МПа

Міцність стержня забезпечується,оскільки

σзг= 10,52 МПа < [  ]зг =157 МПа

]зг =157 МПа

Розрахунок з’єднання стердня з скобою

Проведем розрахунок з’єднання стержня з втулкою скоби кріплення ПНВТ. Ці спряжені деталі з’єднюються за допомогою стопорного болта. При роботі на болт діють напруження зрізу від ваги насосу.

Послідовність розрахунку полягає у визначенні необхідної площі перченого перерізу болта, а за ним і сам діаметр болта.

Розрахункова схема зрізу наведена на Рис 4.6

Рис 4.6 Розрахункова схема спряження стержня з втулкою скоби.

Напруження зрізу дорівнює

τзр= К/ S

де S – площа поперечного перерізу болта

К – сила зрізу

Для забезпечення рівноваги повинна виконуватись така умова

∑Мо= (G+G1)*b – K*D/2 = 0

З умови рівноваги знаходимо силу зрізу

К=  =

=  =5892 Н

=5892 Н

Площа поперечного перерізу болта дорівнює

S = K/ [τзр]= 5892/94,2= 62,5 мм2

Допустиме напруження зрізу

[τ]’ зр= 0,6[σ]р= 0,6*157=94,2 МПа

Виходячи з формули знаходження площі поперечного перерізу,знаходимо діаметр болта.

S=

d =2  = 2

= 2  = 8,9 мм

= 8,9 мм

Згідно із стандартом приймаємо болт М10

Висновок

Проведений розрахунок найбільш напружених деталей підтвердив що вони витримають задані технологічним процесом навантаження. Поворотні лещата прості у використання та у виготовленні, надійні. Умови поставлені до стенду виконуються.