Материал зубчатых колес Сталь 40ХН, термообработка – улучшение и закалка ТВЧ до твердости HRC 48....53 [2].

Время работы передачи при коэффициенте суточного использования Ксут = 0,7 и годового использования Кгод =0,8.

Время работы передачи:

,

,

где k – срок службы привода.

Число циклов перемены напряжений для колеса:

,

,

для шестерни:

.

.

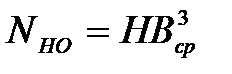

Базовое число циклов перемены напряжений при расчете по контактным напряжениям:

Коэффициенты долговечности при расчете по контактным напряжениям.

N 1 >NHO,то KHL 1 = 1

N 2 >NHO,то KHL 2 = 1

Базовое контактное напряжение:

– для шестерни;

– для шестерни;

– для колеса.

– для колеса.

Допускаемое контактное напряжение:

.

.

Базовое число циклов перемены напряжений при изгибе:

NFO= 4´106.

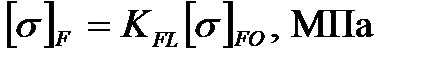

Коэффициенты долговечности при расчете по изгибу:

N 1 >NFO,то KFL 1=1,

N 2 >NFO, то KFL 2=1.

Допускаемые напряжения при изгибе:

.

.

Геометрические параметры передачи показаны на рис. 10.

Пример выполнения вал шестерни конической приведен в приложении 16.

Рис. 10. Геометрические параметры передачи

Диаметр внешней делительной окружности колеса:

,

,

где vH = 1 – для прямозубых колес;

vH =1,85 – для колес с круговым зубом;

KHv = 1,2 – коэффициент, учитывающий внутреннюю динамику нагрузки для прямозубых колес с твердостью больше 350 HB;

KHβ = 1+2 ybd/S – коэффициент неравномерности распределения нагрузки по длине контактных линий, а  – коэффициент ширины, S = 2 – индекс схемы (см. рис. 12).

– коэффициент ширины, S = 2 – индекс схемы (см. рис. 12).

Углы делительные конусов:

,

,

.

.

Конусное расстояние:

.

.

Ширина колес:

.

.

Модуль передачи:

,

,

где KFβ = 1 – коэффициент неравномерности распределения нагрузки по длине контактных линий при изгибе для прямозубых колес;

KFβ = 1,08 – для колес с круговым зубом;

vF = 0,85 – для прямозубых колес;

vF = 1 – для колес с круговым зубом.

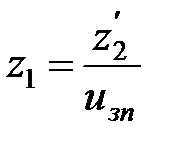

Числа зубьев

колеса  ; шестерни

; шестерни  .

.

Фактическое передаточное число

.

.

Отклонение от заданного числа не должно быть больше 4 %

Окончательные значения размеров колес.

Углы делительных конусов колеса и шестерни:

;

;  .

.

Делительные диаметры колес:

,

,

.

.

Внешние диаметры колес:

,

,

.

.

По расчетным значениям выполнить эскизы конической шестерни и колес(рис.11).

Толщина обода  ; фаска f =(0,5....0,6) mte; ширина овода d 0 = 2,5 mte +2; толщина диска С =(0,35) b; длина ступицы lcт=( 1....1,2) dк; диаметр ступицы dст =1,55 dк; литейные уклоны g³7°; радиусы R= 6 мм.

; фаска f =(0,5....0,6) mte; ширина овода d 0 = 2,5 mte +2; толщина диска С =(0,35) b; длина ступицы lcт=( 1....1,2) dк; диаметр ступицы dст =1,55 dк; литейные уклоны g³7°; радиусы R= 6 мм.

Рис. 11. Эскиз конического колеса

Расчет сил в зацеплении (рис. 12).

Силы в зацеплении для колес с прямым зубом:

Окружная сила на среднем диаметре колеса

,

,

где dm 2 = 0,857 de 2 – средний диаметр колеса.

Осевая сила на шестерни

,

,

где a =20° – угол зацепления, tg 20°=0,364.

Радиальная сила на шестерне

.

.

Осевая сила на колесе

Fa 2 =Fr 1.

Рис. 12. Силы в зацеплении

Силы в зацеплении для колес с круговым зубом:

Окружная сила на среднем диаметре колеса

,

,

где dm 2 = 0,857 de 2 – средний диаметр колеса.

Осевая сила на колесе

Fa 2 =Fr 1= Ft 2(0,44 cos  – 0,7sin

– 0,7sin  ).

).

Радиальная сила на колесе

Fr 2 =Fa 1= Ft 2(0,44 sin  + 0,7 cos

+ 0,7 cos  ).

).

Проверка зубьев колес по напряжениям изгиба.

Напряжения изгиба в зубьях колеса

.

.

Напряжение изгиба в зубьях шестерни

.

.

Значения коэффициентов YFS 1 и YFS 2, учитывающих форму зуба и концентрацию напряжений.

Для колес изготовленных без смещения

z 17 20 25 30 40 50 60 80 100 180

YF 4,27 4,07 3,9 3,8 3,7 3,65 3,63 3,61 3,6 3,62

Проверка зубьев колес по контактным напряжениям

,

,

где  – выбирается по табл. 14.

– выбирается по табл. 14.

Расчетное контактное напряжение лежит в интервале:

.

.

Расчетные напряжения изгиба меньше допускаемых, что удовлетворяет условиям прочности.