Исходные данные: Т 1 – вращающий момент на шестерне, Н×м; n 1 – частота вращения шестерни, мин–1; u – передаточное число; схема передачи; Lh – время работы передачи (ресурс), ч.

Выбор твердости, термической обработки и материала колес.В зависимости от вида изделия, условий его эксплуатации и требований к габаритным размерам выбирают необходимую твердость колес и материалы для их изготовления.

Для цилиндрической и конической шестерни рекомендуется выбирать одинаковую марку стали и вид термической обработки, соответственно для цилиндрических и конических колес выбирают так же одинаковый материал и вид термической обработки /2/.

Для силовых передач чаще всего применяют стали. Передачи со стальными зубчатыми колесами имеют минимальную массу и габариты, тем меньшие, чем выше твердость рабочих поверхностей зубьев, которая в свою очередь зависит от марки стали и варианта термической обработки (табл. 10).

На практике в основном применяют следующие варианты термической обработки (т.о.):

I – т.о. колеса — улучшение, твердость 235...262 НВ; т.о. шестерни – улучшение, твердость 269...302 НВ. Марки сталей одинаковы для колеса и шестерни: 45, 40Х, 40ХН, 35ХМ и др. Зубья колес из улучшаемых сталей хорошо прирабатываются и не подвержены хрупкому разрушению, но имеют ограниченную нагрузочную способность. Применяют в слабо- и средненагруженных передачах.

Область применения улучшенных зубчатых колес сокращается.

II – т.о, колеса – улучшение, твердость 269...302 НВ; т.о. шестерни – улучшение и закалка ТВЧ, твердость поверхности в зависимости от марки стали (см.табл. 00) 45...50 НRC, 48...53НRC. Твердость сердцевины зуба соответствует термообработке улучшение. Марки сталей одинаковы для колеса и шестерни: 40Х, 40ХН, 35ХМ и др.

III – т.о. колеса и шестерни одинаковая – улучшение и закалки ТВЧ, твердость поверхности в зависимости от марки стали: 45...50 НRC, 48... 53 НRC.

IV Марки сталей одинаковы для колеса и шестерни: 40Х, 40ХН, 35ХМ и др.

V – т.о. колеса — улучшение и закалка ТВЧ, твердость поверхности в зависимости от марки стали (см. табл. 8) 45...50 НRC, 48...53 НRC; т.о. шестерни – улучшение, цементация и закалка, твердость поверхности 56...63 НRC.

Материал шестерни — стали марок 20Х, 20ХН2М, 18ХГТ, 12ХНЗА и др.

VI – т.о. колеса и шестерни одинаковая – улучшение, цементация и закалка, твердость поверхности 56...63 НRC. Цементация (поверхностное насыщение

углеродом) с последующей закалкой наряду с большой твердостью поверхностных слоев обеспечивает и высокую прочность зубьев на изгиб. Марки сталей одинаковы для колеса и шестерни: 20Х, 20ХН2М, 18ХГТ, 12ХНЗА, 25ХГМ и др.

Таблица 10

Виды термической обработки сталей

| Марка стали | Термообработка | Предельные размеры заготовки, мм | Твердость зубьев |  , МПа , МПа

| ||

|

| в сердцевине | на поверхности | |||

| Улучшение Улучшение | 235...262 НВ 269...302 НВ | 235...262 НВ 269...302 НВ | ||||

| 40Х | Улучшение Улучшение Улучшение и закалка ТВЧ | 235...262 НВ 269...302 НВ 269...302 НВ | 235...262 НВ 269...302 НВ 45...50 HRC | |||

| 40ХН 35ХМ | Улучшение Улучшение Улучшение и закалка ТВЧ | 315 200 | 200 125 | 235...262 НВ 269...302 НВ 269...302 НВ | 235...262 НВ 269...302 НВ 48...53 HRC | |

| 40ХНМА 38Х2МЮА | Улучшение и азотирование | 269...302 НВ | 50...56 HRC | |||

| 20Х 20ХН2М 18ХГТ 12ХНЗА | Улучшение, цементация и закалка | 300...400 НВ | 56...63 HRC |

Кроме цементации применяют также нитроцементацию (твердость поверхности 56...63 НRC, стали марок 25ХГМ, ЗОХГТ) и азотирование (твердость поверхности 58...67 НRC, стали марок 38Х2МЮА, 40ХНМА).

При поверхностной термической или химико-термической обработке зубьев механические характеристики сердцевины зуба определяет предшествующая термическая обработка (улучшение).

Несущая способность зубчатых передач по контактной прочности тем выше, чем выше поверхностная твердость зубьев.Поэтому целесообразно применение поверхностного термического или химико-термического упрочнения. Эти виды упрочнения позволяют в несколько раз повысить нагрузочную способность передачи по сравнению с улучшаемыми сталями. Например, допускаемые контактные напряжения [  ] H цементированных зубчатых колес в два раза превышают значения [

] H цементированных зубчатых колес в два раза превышают значения [  ] H колес, подвергнутых термическому улучшению, что позволяет уменьшить массу в четыре раза.

] H колес, подвергнутых термическому улучшению, что позволяет уменьшить массу в четыре раза.

Допускаемые контактные напряжения и напряжения изгиба рассчитываются по табл. 11 и 12.

Таблица 11

Допускаемые контактные напряжения в зависимости от вида

термической обработки

| Способ термической или химико-термической обработки | Средняя твердость на поверхности | Сталь |  , МПа , МПа

|

| Улучшение, нормализация | < 350 НВ | Углеродистая и легированная | 2 НВср + 70 |

| Поверхностная, объемная закалка | 40...56 HRC | 17 HRCcp + 200 | |

| Цементация, нитроцементация | > 56 HRC | Легированная | 23 HRCcp |

| Азотирование | > 52 HRC |

Допускаемое контактное напряжение для шестерни  и для колеса

и для колеса  определяют по общей зависимости (но с подстановкой соответствующих параметров для шестерни и колеса).

определяют по общей зависимости (но с подстановкой соответствующих параметров для шестерни и колеса).

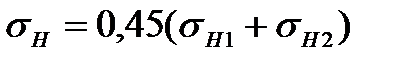

Допускаемое контактное напряжение в передаче:

.

.

Таблица 12

Допускаемые напряжения изгиба в зависимости от вида

термической обработки

| Способ термической или химико-термической обработки | Марка стали | Твердость зубьев |  , МПа , МПа

| |

| на поверхности | в сердцевине | |||

| Улучшение | 45, 40Х, 40ХН, 35ХМ | < 350 НВ | < 350 НВ | 1,75 НВср |

| Закалка ТВЧ по контуру зубьев | 40Х, 40ХН, 35ХМ | 48...52 HRC | 27...35 HRC | 600–700 |

| Закалка ТВЧ сквозная (m < 3 мм) | 48...52 HRC | 48...52 HRC | 500–600 | |

| Цементация | 20Х, 12ХН3А | 57...62HRC | 30...45 HRC | 750–800 |