Процесс изготовления стропов включает в себя следующие операции.

· Выбор каната нужного качества. Стропы изготавливают из нетолстых

гибких канатов (чем больше проволок при одном и том же диаметре,

тем более гибок канат). Например: канат двойной свивки типа ТЛК-О

6x19+1

о.с, в котором 6

прядей по 19 проволок и один

органический сердечник; типа ЛК-РО 6х36+1 о.с; ТЛК-О 6х37+1 о.с;

ТЛК-О 36х37+1 о.с. Допускается применение канатов других типов.

· Определение длины каната. Длина заготовки должна включать в себя

длины стропа и отрезка, необходимого для образования петель,

заплетки и технологического припуска.

· Определение диаметра каната. При этом нужно учитывать массу груза,

число ветвей, угол наклона между ветвями, коэффициент запаса

прочности (не ниже 6 для стальных, 8 — для пеньковых канатов и 5

— для цепей).

· Выбор концевого (захватного) элемента. При этом учитывают места

крепления и способы обвязки груза (для деталей с фланцами —

|

· Крепление зажимами. Его применяют при изготовлении стропов

временных,

работающих

без

обвязок,

не

предназначенных

к

протягиванию через отверстия, с маленьким расстоянием между

петлями (если невозможно выполнить заплетку), при креплении

стропов к траверсе, а также грузовых канатов в грузоподъемных

механизмах. Крепление заплеткой — наиболее распространенный

способ.

· Выбор способа резки. Резку канатов производят с помощью абразивных

кругов, зубила, а также газовой резкой. Электродуговая резка

запрещается, так как при этом по проволокам и прядям проходит ток

большой силы, что приводит к их нагреву, отжигу, потере прочности.

Чтобы

предотвратить

раскручивание

каната

после

резки,

предполагаемое место резки обвязывают (8... 10 витков) мягкой

проволокой диаметром 1,5...2 мм с двух сторон от места резки на

расстоянии 1...4 диаметра каната (см. рис. 2.15, в).

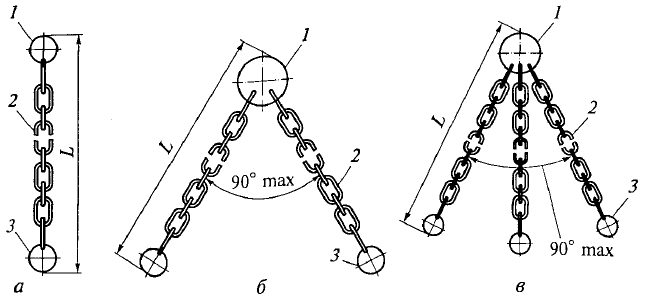

Стропы следует подбирать такой длины, чтобы угол между ветвями не

превышал 90° (рис. 2.24).

Недопустимые дефекты грузозахватных устройств показаны на рис. 2.25.

Цепной строп подлежит браковке при увеличении звена цепи более 3 % от

первоначального размера и при уменьшении диаметра сечения звена

вследствие износа более 10 % (рис. 2.25, а).

Браковка колец, петель и крюков съемных грузозахватных приспособлений

(рис. 2.25, б...д) производится:

· при наличии трещин;

· износе поверхности элементов или местных вмятинах, приводящих к

уменьшению площади поперечного сечения на 10 % или удлинению

звеньев на 3 %;

· наличии

остаточных

деформаций,

приводящих

к

изменению

первоначального размера элемента более чем на 5 %.

Канатный строп подлежит браковке, когда число видимых обрывов

наружных проволок канатов превышает следующие значения (d — диаметр

стропа):

Длина участка стропа.................................................. 3d 6d 30d

Число видимых обрывов проволок на участке.......... 4 6 16

При уменьшении диаметра каната в результате поверхностного износа или

коррозии на 7 % и более (по сравнению с номинальным диаметром) канат

стропа подлежит браковке даже при отсутствии видимых обрывов проволок.

Если уменьшение диаметра на 10 % произошло в результате повреждения

внутреннего сердечника, то канат подлежит браковке независимо от видимого

обрыва проволок.

Рис. 2.24. Определение длины стропа: А — расстояние между захватами

При уменьшении первоначального диаметра наружных проволок в

результате износа или коррозии на 40% и более канат бракуется. Износ или

коррозия проволок определяется при помощи микрометра или другого

инструмента, обеспечивающего точность измерения.

Строп не допускается к использованию при выявлении:

· обрыва одной или более прядей каната;

· корзинообразной деформации;

· выдавливания сердечника;

· выдавливания или расслоения прядей;

· местного увеличения или уменьшения диаметра каната;

· раздавленных участков;

· перекручивания, заломов и перегибов каната;

· повреждений, появившихся в результате температурных воздействий

или электрического дугового разряда;

· деформированных

коушей

или

их

износа

с

уменьшением

первоначальных размеров сечения более 15 %;

· трещин на опрессовочных втулках или изменения размера трещин более

|

· признаков смещения каната в заплетке или втулках;

· поврежденных оплеток;

· крюков, не имеющих предохранительных замков.

Рис. 2.25. Недопустимые дефекты грузозахватных устройств:

а — дефекты стропа; б — дефекты крюка; в — дефекты карабина; г, д — дефекты

концевых звеньев; 1 — неоклентованные концы; 2 — излом; 3 — барашек; 4 — обрыв пряди;

5 — узел; 6 — соединение каната связкой; 7 — износ; 8 — расконтривание гайки; 9 —

надрывы и трещины; 10 — сварные швы; 11 — отгиб рога; 12 — неисправность защелки

Выявленные в процессе осмотра или технического освидетельствования

поврежденные стропы должны быть изъяты из работы для проведения ремонта.

Испытания

стропов

статической

нагрузкой,

превышающей

грузоподъемность стропа на 2 5 %, проводятся после их изготовления.

На каждом стропе должна быть маркировочная бирка, на которой

указываются:

· завод-изготовитель;

· порядковый номер стропа по системе нумерации предприятия-

изготовителя;

· грузоподъемность стропа;

· дата испытания (месяц, год).

Грузозахватные траверсы

Для перемещения крупногабаритных и длинномерных грузов целесообразно

применять грузозахватные траверсы. Использование обычных канатных

стропов приводит к потере полезной высоты подъема крюка крана (из-за

большой длины ветвей стропа), а также к возникновению сжимающих усилий в

поднимаемом элементе и изгибающих усилий в монтажных петлях. Существует

|

множество различных конструкций траверс. На рис. 2.26 показана конструкция

траверсы, в которой несущие стропы укреплены так, что их можно

переставлять вдоль балки. Крепление обойм, несущих стропы, производится

пальцами, вставляемыми в специальные отверстия. Такое крепление позволяет

легко менять расстояние между ветвями стропа в зависимости от длины

поднимаемой конструкции.

Рис. 2.26. Траверса балочная универсальная:

1 — подвеска; 2 — растяжной канат; 3 — серьга; 4 — скоба; 5 — канатный (балансирный)

строп; б — ролик; 7 — балка

Рис. 2.27. Траверсы решетчатой конструкции с вершиной угла фермы, направленной

вниз:

1 — связь; 2 — подвеска; 3 — стойка; 4 — балка

Это универсальная балочная траверса. Балансирные стропы перекинуты

через ролики. Траверсы с балансирными стропами удобно применять при

подъеме конструкций за элементы, находящиеся на разной высоте, а также при

подъеме конструкций со смещенным центром тяжести. На траверсе имеются

|

|

обычные (небалансирные) стропы.

Для подъема большепролетных ферм, стеновых панелей и покрытий

разработана конструкция решетчатой траверсы. Вершина угла фермы траверсы

может быть направлена вверх или вниз. В последнем случае сокращается

потеря высоты подъема крюка крана, но конструкция требует большой

точности изготовления. Некачественное изготовление может привести к

скручиванию фермы (рис. 2.27).