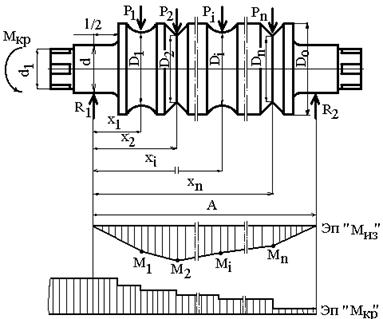

Валки сортовых станов дуо могут быть загружены как одной силой (прокатка в одну нитку), так и несколькими силами (многониточная прокатка, прокатка с перекрытиями и т.п.). Рассмотрим общий случай, когда валок загружен силами  (i =1,2,3,..., n), приложенными на расстоянии

(i =1,2,3,..., n), приложенными на расстоянии  от опоры в ручьях с диаметром валка

от опоры в ручьях с диаметром валка  (рис. 2.4). К приводному концу валка приложен необходимый для прокатки крутящий момент

(рис. 2.4). К приводному концу валка приложен необходимый для прокатки крутящий момент  . Поскольку ширина ручья, как правило, бывает существенно меньше длины бочки, то сортовой валок рассчитывают на изгиб в каждом ручье бочки от действия сосредоточенной силы

. Поскольку ширина ручья, как правило, бывает существенно меньше длины бочки, то сортовой валок рассчитывают на изгиб в каждом ручье бочки от действия сосредоточенной силы  и на изгиб и кручение по шейке.

и на изгиб и кручение по шейке.

Так как нагрузка на валок обычно бывает несимметричной относительно опор, вначале нужно определить реакции на шейки валка из условия равновесия сил и моментов (см. рис. 2.4):

(2.14)

(2.14)

Рис. 2.4. Схема нагружения сортового валка клети дуо

Затем определяют изгибающий момент в сечении каждого ручья по формулам

Затем определяют изгибающий момент в сечении каждого ручья по формулам

...

...

(2.15)

(2.15)

...

...

.

.

Напряжения изгиба в каждом сечении рассчитывают по формуле

(2.16)

(2.16)

После расчета этих напряжений определяют опасное сечение, где  имеет максимальное значение

имеет максимальное значение  .

.

Напряжения изгиба и кручения в приводной шейке валка рассчитывают по формулам

(2.17)

(2.17)

Результирующее напряжение в шейке определяют в зависимости от материала валка по формулам (2.5) или (2.6).

Напряжения в приводной концевой части валка рассчитывают в зависимости от ее формы по формулам (2.7) - (2.10).

Определение коэффициентов запаса прочности и проверку условий статической прочности производят по формулам (1.1) или (1.2).

ПРИМЕР 2.3. Рассчитать на прочность валок рабочей клети черновой группы проволочного стана при прокатке в 4 нитки (n=4). Размеры валка составляют (см. рис. 2.4), мм: D0 = 450, D1 = D2 = D3 = D4 = 400, х1 =210, х2 =460, х3 =710, х4 =960, d =230, l = 250, A = 1300. Концевая часть валка выполнена цилиндрической со шпонкой под съемную лопасть шпинделя (см. рис. 2.2, а) с размерами, мм: d2 =200; b =60; h =20. В каждом из четырех калибров приложено одинаковое усилие Р1 = Р2 = Р3 = Р4 = 1100кН. К приводному концу валка приложен крутящий момент Мкр =80 кН*м. Материал валка - чугун СПХН-65.

По формулам (2.14) рассчитаем реакции от усилия прокатки на шейки валка

Изгибающие моменты в сечении каждого ручья по формулам (2.15) составят:

Напряжения изгиба в каждом сечении рассчитаем по формуле (2.16)

Напряжения изгиба и кручения в приводной шейке валка определим по формулам (2.17)

Так как валок выполнен из чугуна, суммарное напряжение в шейке валка найдем по формуле (2.6)

Поскольку концевая часть валка цилиндрическая со шпонкой под съемную лопасть шпинделя, то напряжение кручения в ней рассчитаем по формуле (2.8)

С учетом полученных напряжений определим коэффициенты запаса прочности в каждом элементе валка по формуле (1.2), принимая по табл. 2.1. предел прочности для материала валка на изгиб  500 МПа и на кручение

500 МПа и на кручение  0.7×500=350 МПа.

0.7×500=350 МПа.

В результате получим следующие значения коэффициентов запаса прочности:

в бочке валка

в шейке валка

в концевой части валка

Все элементы валка, кроме концевой части, имеют коэффициенты запаса прочности ниже допустимого [ n] =5. При этом наиболее слабым элементом валка является приводная шейка.