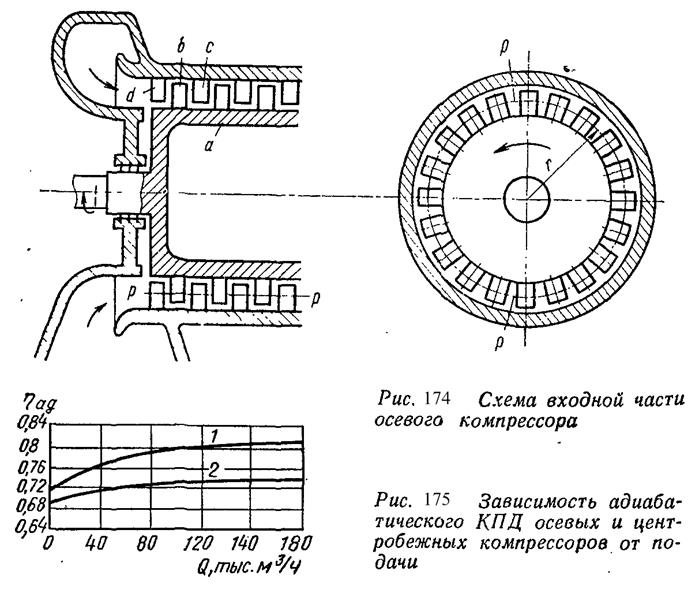

Осевые компрессоры предназначены для сжатия любых газов. Они получили широкое распространение в энергомашиностроении благодаря высокой быстроходности (и следовательно, большей компактности) и большим КПД по сравнению с турбокомпрессорами. Схема части осевого компрессора представлена на рис. 174.

Осевые компрессоры являются многоступенчатыми машинами, принцип работы которых состоит в следующем. Лопатки b рабочего колеса а образуют поверхность, которая, взаимодействуя во время вращения рабочего колеса с окружающим газом, перемещает его в направлении действия подъемной силы. Двигаясь поступательно, газ одновременно с колесом участвует и во вращательном движении. Для устранения вращательного движения газ проходит через направляющий аппарат, снабженный лопатками с, после чего поступает в следующую ступень или отводится в напорный патрубок. Часто перед поступлением в первую ступень потоку газа сообщают предварительную подкрутку с помощью лопаток и направляющего аппарата, установленного перед рабочим колесом.

Степень сжатия в одной ступени осевого компрессора обычно невелика и составляет е = 1,15÷1,35. Поэтому для получения высокого давления компрессор имеет большое число ступеней.

Характеристики осевых компрессоров, полученные в результате испытаний, отличаются от характеристик турбокомпрессоров. Кривая р — v обычно имеет крутую форму падения. Кривая мощности также довольно круто падает с увеличением подачи, а кривая КПД имеет более резко выраженный максимум. Сопоставление характеристик осевых и центробежных компрессоров показывает, что в осевых компрессорах с изменением подачи резче меняется КПД и степень сжатия. Диапазоны устойчивых режимов у осевых компрессоров меньше, однако в расчетных режимах осевые компрессоры позволяют получить большие КПД, чем центробежные. Для их иллюстрации на рис. 175 показана зависимость адиабатического КПД от подачи неохлаждаемых многоступенчатых центробежных / и осевых 2 компрессоров.

Регулирование осевых компрессоров может осуществляться по тем же схемам, что и турбокомпрессоров. Однако наряду с ними в осевых компрессорах возможно регулирование поворотными направляющими, а иногда и рабочими лопатками одной или нескольких ступеней.

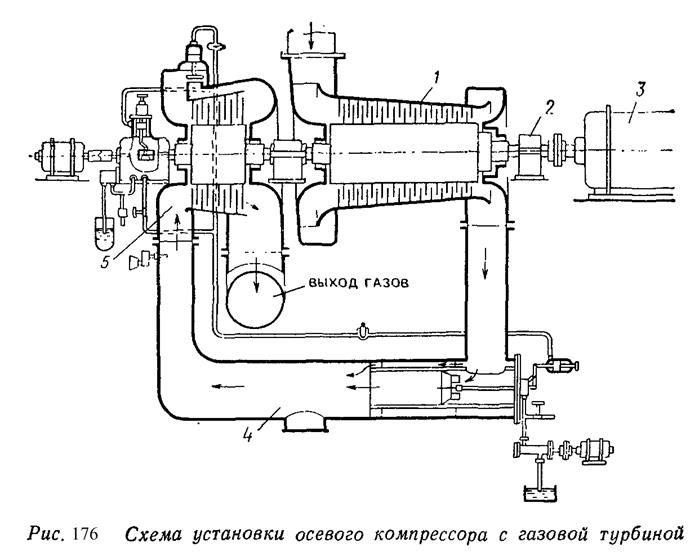

Для работы в силовых и энергетических установках осевые компрессоры применяются, как правило, в соединении с газовыми турбинами. В этом случае мощность газовой турбины расходуется частично на привод компрессора, питающего воздухом камеру сгорания, а частично передается на вал электрогенератора. На рис. 176 приведена простейшая схема установки осевого компрессора с газовой турбиной. Сжатый осевым компрессором / воздух подается для сжигания топлива в камеру сгорания 4, откуда смесь горячих газов и воздуха поступает в газовую турбину 5. Излишек мощности турбины через редуктор 2 передается на вал электрогенератора 3.

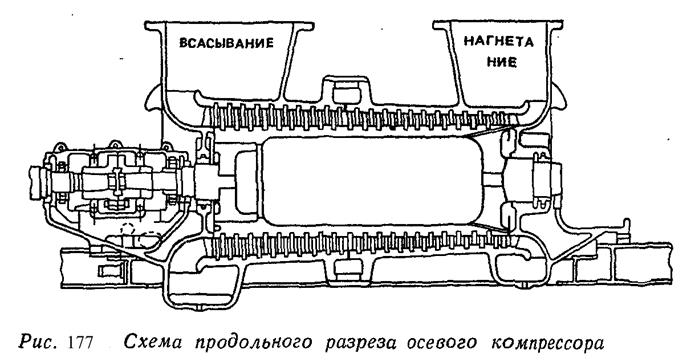

На рис. 177 представлен продольный разрез осевого компрессора с подачей 76 500 м3/ч воздуха при степени сжатия 3,5. Мощность турбины NT =4620 кВт; мощность, расходуемая компрессором, NK =4130 кВт, частота вращения 5180 об/мин. Благодаря высокой экономичности и эффективности осевые компрессоры находят все более широкое применение во многих отраслях промышленности.

Осевые компрессоры по принципу работы аналогичны осевым насосам и вентиляторам. Основные отличия компрессоров связаны с применением существенно больших окружных скоростей и большого числа ступеней: uB = (200H-300) м/сек — для компрессора стационарных установок и до 400 м/сек — для транспортных;  100 м/сек — для вентиляторов. Большие окружные скорости вынуждают предъявлять особые требования к прочности лопастей и дисков, что сказывается па конструкции машины. Число ступеней осевого компрессора порядка 8÷ 10 является обычным; в некоторых случаях оно достигает 16÷ 20.

100 м/сек — для вентиляторов. Большие окружные скорости вынуждают предъявлять особые требования к прочности лопастей и дисков, что сказывается па конструкции машины. Число ступеней осевого компрессора порядка 8÷ 10 является обычным; в некоторых случаях оно достигает 16÷ 20.

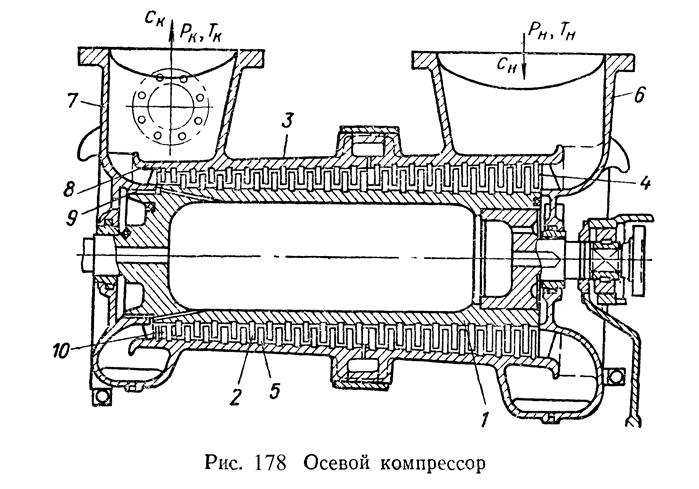

Принципиальная схема осевого компрессора показана на рис. 178. Основными частями компрессора являются ротор / с рабочими лопастями 2 и корпус 3, к которому крепятся направляющие лопасти 4 и 5 и который имеет патрубки для входа 6 и выхода 7 газа. Газ с параметрами рн, Тн и сн поступает во входной патрубок 6, оттуда — во входной направляющий аппарат, а затем проходит последовательно ступени компрессора. Из последней ступени газ попадает в диффузор 8 и далее — в напорный (выходной) патрубок 7. Входные напрявляющие лопасти закручивают поток в сторону вращения ротора или в противоположную сторону, в зависимости от типа применяемых ступеней. В некоторых типах компрессоров (с осевым входом на ступени) входной направляющий аппарат отсутствует. Поэтому под ступенью компрессора подразумевают совокупность одного ряда рабочих лопастей и последующего ряда направляющих лопастей. На выходе из промежуточных направляющих аппаратов поток может быть закручен как в сторону вращения, так и в противоположную сторону; за последним направляющим аппаратом, называемым спрямляющим, выход потока осевой. Поскольку давление воздуха возрастает от ступени к ступени, высота лопастей уменьшается вдоль проточной части, что приводит к возрастанию относительного диаметра втулки  . Для первых ступеней компрессоров характерны относительные диаметры втулки

. Для первых ступеней компрессоров характерны относительные диаметры втулки  ; для последних —

; для последних —  . Приведенные цифры типичны для компрессоров, хотя бывают и отступления. Так, некоторые транспортные компрессоры имеют

. Приведенные цифры типичны для компрессоров, хотя бывают и отступления. Так, некоторые транспортные компрессоры имеют  (до 0,4), а в многокорпусных компрессорах стационарного типа возможны

(до 0,4), а в многокорпусных компрессорах стационарного типа возможны  .

.

Закон изменения относительного диаметра втулки по ступеням зависит от выбранного закона изменения осевой скорости вдоль проточной части и типа проточной части.

Осевая скорость принимается либо постоянной во всех ступенях, либо уменьшающейся вдоль проточной части. В первом случае ступени можно изготовлять одинаковыми, отличающимися только высотой лопастей, что упрощает изготовление лопастных аппаратов. Однако при этом скорость за последней ступенью (перед диффузором) может оказаться весьма большой, что ведет к снижению к. п. д. компрессора, так как эффективность диффузоров невелика. Поэтому компрессоры с постоянной осевой скоростью применяют только в тех случаях, когда доля динамического напора за последней ступенью мала, по сравнению с суммарным напором ступеней. В современных компрессорах с большими окружными скоростями обычно предпочитают уменьшать осевую скорость от (180÷ 50) м/сек в первых ступенях до (140÷ 110) м/сек — в последних. Правда, в этом случае не удается все ступени выполнить одинаковыми: применяют 3—4 группы ступеней. На применение нескольких групп ступеней конструкторы идут охотно, поскольку это позволяет уменьшить хорду профилей (от группы к группе) и таким образом сократить осевые размеры компрессора, как правило, весьма значительные. Кроме того, уменьшение осевой скорости вдоль проточной части целесообразно еще и потому, что позволяет сохранить достаточно большими высоты лопастей последней ступени.

Во избежание чрезмерного снижения к. п. д. компрессора желательно иметь высоту лопастей последних ступеней не менее (30—40) мм, В тех случаях, когда это не удается, а переход к центробежному компрессору нежелателен, целесообразно три-четыре последние ступени заменить одной центробежной.

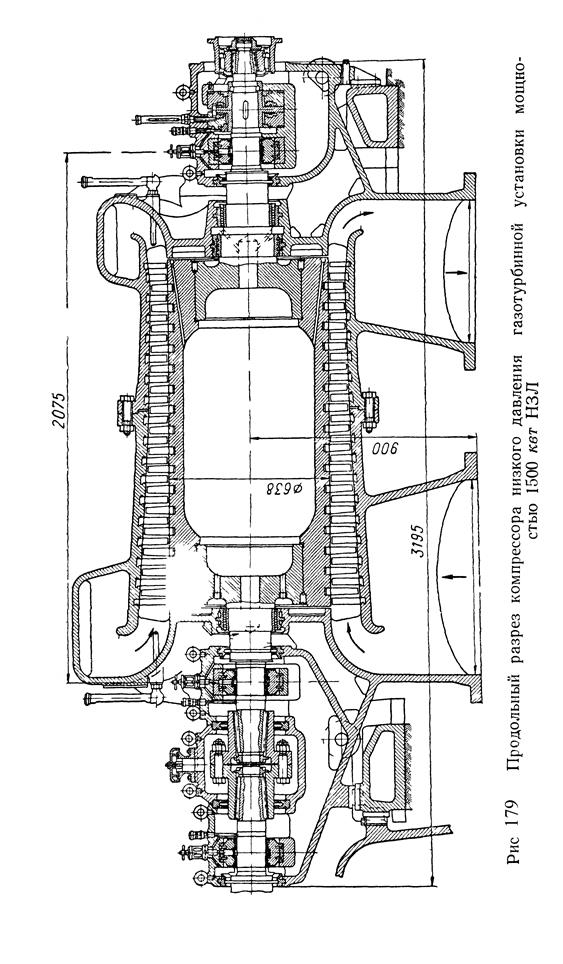

Конструкции осевых компрессоров. Рассмотрим некоторые конструкции компрессоров стационарных газотурбинных установок. На рис. 179 показан продольный разрез компрессора низкого давления газотурбинной установки Невского завода им. В. И. Ленина (НЗЛ). Подача компрессора 30 кг/сек при п = 5000 об/мин; расчетное отношение давлений ек =3,5, число ступеней 16. Ротор компрессора кованый, барабанной конструкции, постоянного диаметра (dBT =638 мм), составной, что позволяет уменьшить вес и размеры заготовок и вес обработанного ротора. Части ротора соединены посредством горячепрессовой посадки: в средней части ротора имеются две кольцевые канавки, в которые после охлаждения барабана заходят соответствующие буртики, предотвращающие осевое смещение частей ротора. Предотвращение частей ротора от проворачивания обеспечивается как за счет посадки с натягом, так и за счет штифтов, установленных в торцовых стенках барабана. Ротор несет на себе 16 рядов рабочих лопастей Большое число ступеней обусловлено умеренной окружной скоростью ( =228 м/сек). Рабочие лопасти крепятся в канавках, проточенных в роторе. Для удаления конденсата, который может образоваться во время останова, во внутренней части ротора, в торцовой стенке (со стороны нагнетания), просверлены наклонные отверстия. С правой стороны ротора закреплен упорный диск. Для предупреждения проворачивания диска служит шпонка, а для предупреждения осевых смещений — разрезное кольцо, удерживаемое фасонной гайкой. Ротор вращается в подшипниках скольжения со смазкой под давлением.

=228 м/сек). Рабочие лопасти крепятся в канавках, проточенных в роторе. Для удаления конденсата, который может образоваться во время останова, во внутренней части ротора, в торцовой стенке (со стороны нагнетания), просверлены наклонные отверстия. С правой стороны ротора закреплен упорный диск. Для предупреждения проворачивания диска служит шпонка, а для предупреждения осевых смещений — разрезное кольцо, удерживаемое фасонной гайкой. Ротор вращается в подшипниках скольжения со смазкой под давлением.

Корпус компрессора отлит из чугуна с повышенными механическими свойствами и имеет горизонтальный и вертикальный разъемы, которые облегчают обработку внутренней поверхности корпуса. На входе в первую ступень установлен входной направляющий аппарат, закручивающий воздух в сторону вращения ротора. Направляющие лопасти без бандажа, крепятся непосредственно к корпусу. Направляющий аппарат за последней ступенью состоит из двух рядов направляющих лопастей, поскольку он должен повернуть поток на большой угол. За направляющим аппаратом последней ступени расположен диффузор. Следует отметить, что диффузор слишком короткий, с резким поворотом потока, что отрицательно сказывается на его эффективности. Заодно с нижней половиной корпуса отлиты стулья подшипников. Жесткость стульев обеспечивается за счет их коробчатой формы и продольного внутреннего ребра.

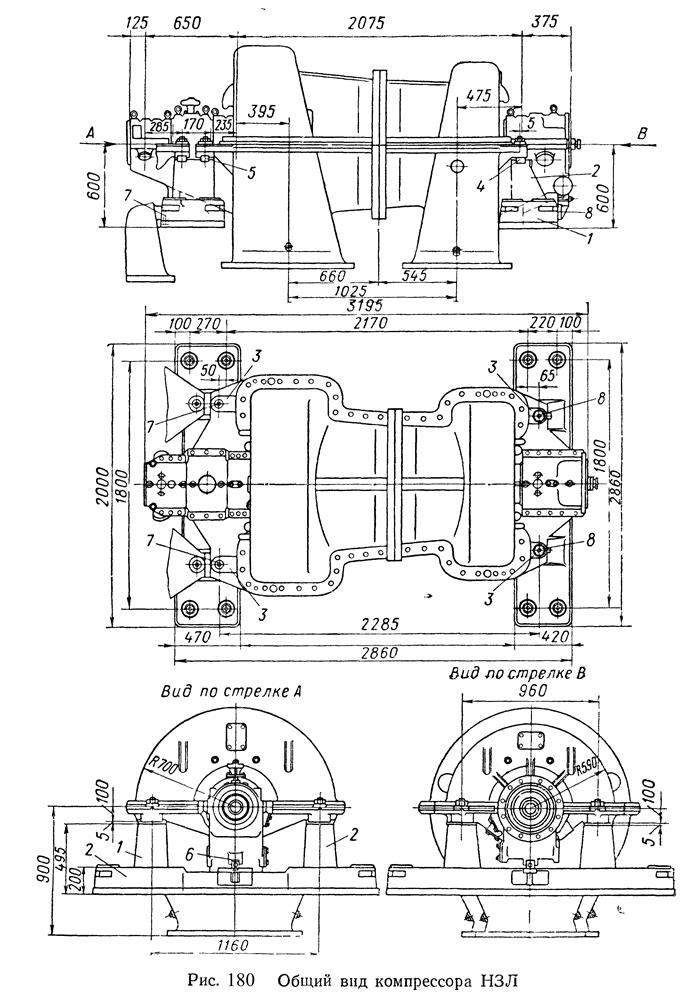

Общий вид компрессора представлен на рис. 180. Крепление корпуса компрессора к стойкам 1 фундаментной рамы 2 осуществляется посредством четырех опорных лап 3, прилитых к горизонтальному фланцу нижних половин корпуса. Лапы опираются не непосредственно на стойки фундаментной рамы, а на шпонки 4 и 5, при помощи которых направляются тепловые расширения корпуса. Осевые шпонки 6 направляют осевые расширения корпуса, поперечные шпонки 5 — поперечные расширения передней части корпуса. Точка пересечения осей поперечных и осевых шпонок является мертвой точкой. Шпонки 4 опорные, позволяют как продольные, так и поперечные перемещения задних лап. Для возможности тепловых расширений болты 7 выполнены дистанционными. Вертикальные шпонки 8 обеспечивают соосность корпусов компрессора и турбины. Входной и выходной патрубки отлиты заодно с соответствующими частями нижней половины корпуса. Нижнее расположение патрубков очень удобно, так как при этом легко вынимается ротор компрессора. Однако, такое расположение патрубков применяется не всегда, поскольку требует высокого фундамента.

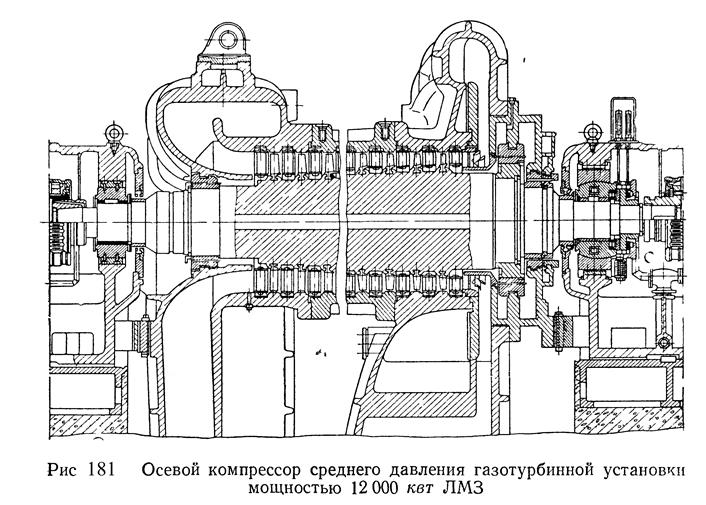

На рис. 181 показан компрессор среднего давления газотурбинной установки мощностью 12 000 кВт Ленинградского металлического завода (ЛМЗ). Объемная подача компрессора 24,4 м3/сек при п = 3000 об/мин; расчетное отношение давлений еК =2,1 достигается в 12 ступенях.

Установка выполнена на п = 3000 об/мин, что вынудило ограничиться малыми окружными скоростями и привело к большому числу ступеней. Компрессор является уникальным по эффективности; его к. п. д. превышает 91%. В конструктивном отношении компрессор заметно отличается от компрессора НЗЛ. Корпус компрессора с постоянным внутренним диаметром dB = const, литой, имеет два вертикальных и горизонтальный разъемы. Специальные вставки в корпусе образуют за последней ступенью диффузор радиального типа, который представляет значительный интерес, так как позволяет заметно уменьшить осевой размер компрессора. Для уменьшения потерь в поворотном участке (перед диффузором) установлены две кольцевые направляющие лопасти. Эффективность диффузора, по опытным данным, весьма высокая. Направляющие лопасти набраны в специальные обоймы; каждая половина крепится в соответствующей половине корпуса. Такое крепление упрощает и удешевляет изготовление направляющих лопастей и, кроме того, позволяет применить бандаж. Ротор компрессора цельнокованый, что позволяет применять большие окружные скорости (в рассматриваемом компрессоре эта возможность не реализована). Центральное сверление в роторе выполнено с целью контроля качества выполнения поковки. Рабочие лопасти в компрессорах с направляющим аппаратом типа ЛМЗ выполняются с бортиком, образующим вместе с бандажом направляющих лопастей плавные обводы проточной части компрессора.

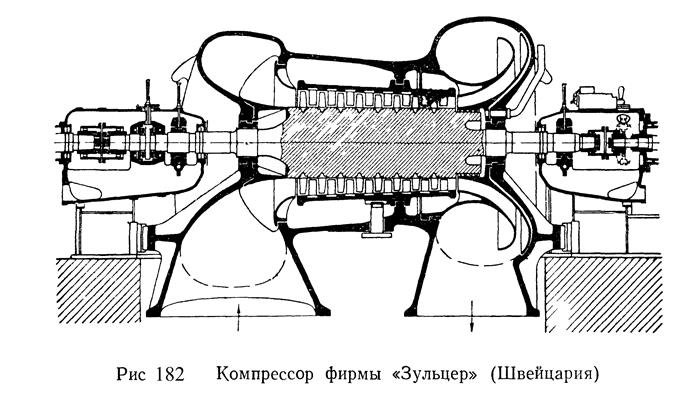

На рис. 182 показан компрессор (доменная воздуходувка) швейцарской фирмы «Зульцер». Его подача 35 м3/сек при п = 5680 об/мин; отношение давлений ек =2,8 при числе ступеней 10. Корпус компрессора литой, патрубки отлиты заодно с нижней половиной. В корпус вставлена обойма, в которой крепятся направляющие лопасти; обработать такую обойму значительно легче, чем внутреннюю поверхность корпуса. Кроме того, во входном патрубке имеется специальная вставка, образующая плавный конфузор перед первой ступенью, а в выходном патрубке вставки образуют диффузор. Применение вставок с чистовой обработкой поверхности позволяет увеличить эффективность диффузора.