Принцип действия поршневого компрессора такой же, как и поршневого насоса. Отличием является только то, что поршень насоса выталкивает жидкость в течение всего нагнетательного хода, а компрессор выталкивает воздух или газ лишь после того, как давление в цилиндре компрессора превысит давление в нагнетательной линии.

В зависимости от способа действия поршневые компрессоры бывают простого и двойного действия. По расположению цилиндров подразделяются на горизонтальные, вертикальные и с наклонными цилиндрами; по числу ступеней сжатия подразделяются на одно-, двух- и многоступенчатые, а по способу охлаждения — с воздушным (небольшие компрессоры) и водяным охлаждением.

По своему назначению различают компрессоры воздушные, кислородные, аммиачные, углекислотные и др. В пищевых предприятиях применяются стационарные и передвижные компрессоры.

По принципу действия (т. е. по способу сообщения энергии) компрессоры разделяют на объемные и динамические.

В объемных компрессорах давление газа повышается вследствие уменьшения пространства, в котором находится газ; в идеальном случае это пространство является абсолютно герметичным и никаких утечек в процессе повышения давления не происходит. К объемным компрессорам относятся поршневые, мембранные и роторные. Последние в свою очередь подразделяются на пластические, жидкостно-кольцевые и винтовые.

К динамическим относятся центробежные и осевые компрессоры. В них давление повышается при непрерывном движении газа через проточную часть машины за счет энергии, которую сообщают частичкам газа лопатки вращающегося ротора. При этом кинетическая энергия преобразуется в работу сил давления.

Все компрессоры независимо от принципа действия подразделяются по основным эксплуатационным параметрам—давлению и подаче. Компрессоры, сжимающие газ до избыточного давления 0,2—1,0 МПа, называют компрессорами низкого давления, до давления 1,0—10,0 МПа — среднего и до давления 10—100 МПа— компрессорами высокого давления.

К компрессорам предъявляются в основном такие же требования, как и ко всем другим изделиям машиностроения. Компрессор должен быть надежным и экономичным в эксплуатации, прост в монтаже и обслуживании, технологичен в изготовлении; показатели, характеризующие его металлоемкость и энергопотребление, должны быть минимально возможными. Очевидно, что обеспечить в равной степени выполнение всех этих требований в одной конструкции практически невозможно. Поэтому каждый тип компрессора имеет свои достоинства и недостатки по сравнению с другими, и выбор типа и конструкции зависит от конкретных условий.

У поршневых компрессоров проблемы достижения высоких давлений не существует. Йодля повышения подачи необходимо увеличивать размеры цилиндра и всех других узлов компрессора. При этом увеличивается масса узлов, совершающих возвратно-поступательное движение, и соответственно действующие на них силы инерции. Поэтому при увеличении габаритов поршневых компрессоров приходится снижать скорость движения поршня.

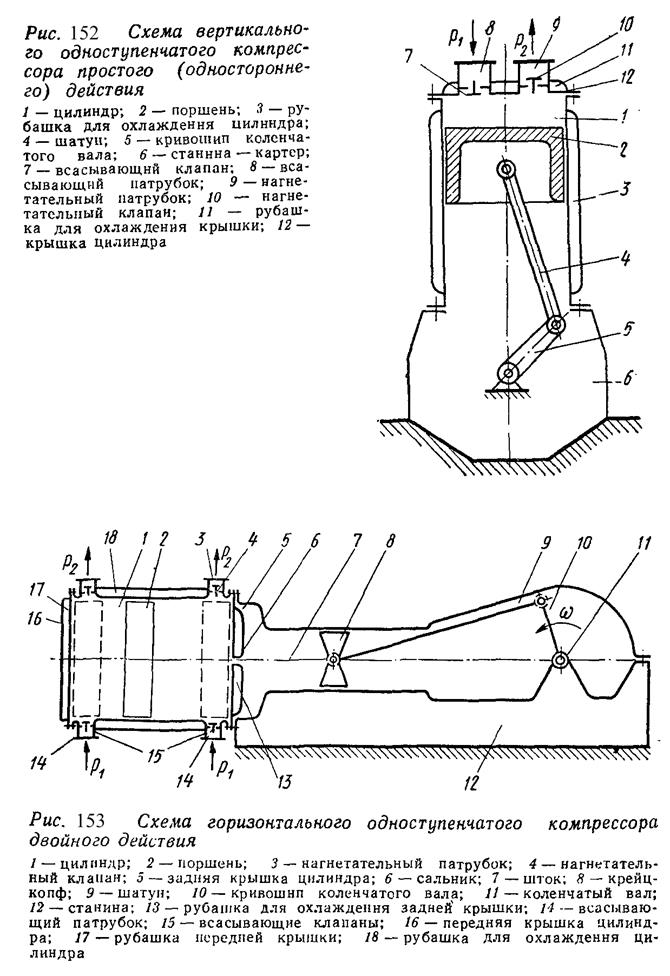

На рис. 152 представлена схема поршневого компрессора простого действия. В цилиндре расположен поршень, который под действием кривошипно-шатунного механизма совершает возвратно-поступательное движение. На крыше цилиндра расположены всасывающий и нагнетательный клапаны. Всасывающий клапан открывается в сторону поршня, а нагнетательный в сторону нагнетательного трубопровода. Оба клапана составляют механизм распределения, регулирующий поступление газа в цилиндр и подачу его из цилиндра в нагнетательный трубопровод.

При движении поршня вниз давление в пространстве между цилиндром и поршнем становится меньше, чем во всасывающем патрубке, всасывающий клапан открывается и газ попадает в цилиндр. Когда поршень достигает крайнего нижнего положения, давление в цилиндре и всасывающем трубопроводе практически выравнивается и клапан под действием пружины прижимается к седлу и перекрывает отверстие, соединяющее полость цилиндра со всасывающим трубопроводом. В течение всего периода всасывания отверстие нагнетательного клапана закрыто.

При движении поршня вверх происходит сжатие газа, находящегося в цилиндре, и когда давление его станет больше давления в нагнетательном трубопроводе, нагнетательный клапан откроется и газ втолкнется из цилиндра. Процессы всасывания и нагнетания, совершаемые за один оборот коленчатого вала, составляют полный цикл работы компрессора.

Компрессор описанной выше конструкции называется одноступенчатым компрессором простого действия. Очевидным недостатком такого компрессора является то, что его поршень имеет одну рабочую сторону, и полезная работа совершается только при движении поршня в одном направлении.

Более экономичной и производительной является конструкция компрессора так называемого двойного действия (рис. 153). Компрессор двойного действия работает следующим образом. Когда поршень движется вправо, в левой части цилиндра создается разрежение и газ через левый всасывающий клапан поступает в цилиндр. В это же время в правой части цилиндра происходит сжатие газа, вошедшего в рабочее пространство в предыдущем цикле, и выталкивание его через правый нагнетательный клапан в нагнетательный трубопровод. При движении поршня влево всасывание происходит через правый всасывающий клапан, а выталкивание сжатого газа — через левый нагнетательный клапан. В этом случае обе стороны поршня являются рабочими.

Компрессоры простого и двойного действия могут иметь один или несколько цилиндров. Компрессор, который имеет несколько цилиндров, работающих параллельно и выталкивающих сжатый газ в один и тот же нагнетательный коллектор, называется многоцилиндровым одноступенчатым компрессором.

Если в компрессоре несколько цилиндров работают последовательно, т. е. сжатый воздух из одного цилиндра поступает для дальнейшего сжатия в следующий, то такой компрессор называется многоступенчатым. Если же в каждой рабочей полости компрессора давление повышается от давления во всасывающей полости до давления в нагнетательном трубопроводе то независимо от числа цилиндров и рабочих полостей такой компрессор является одноступенчатым.

Рассмотрим работу механизма движения компрессора, под действием которого поршень совершает возвратно-поступательное движение (см. рис. 153). Шатун служит для передачи движения от кривошипа коленчатого вала, при этом вращательное движение вала преобразуется в возвратно-поступательное.

Крейцкопф — деталь, скользящая в прямолинейных направляющих, жестко связанная со штоком и шарнирно с шатуном. Крейцкопф передает продольное усиление на шток, а поперечное — на направляющие. В бескрейцкопфных компрессорах движение от вала поршню передается шатуном. Шток служит для соединения поршня с крейцкопфом.

Схема поршневых компрессоров зависит от его назначения, условий эксплуатации, производительности, конечного давления, числа ступеней и распределения давления между ними. От схемы в значительной степени зависят габариты, масса и динамическая уравновешенность машины.

Схема компрессора характеризуется следующими основными элементами: числом ступеней, кратностью подачи, расположением осей цилиндров, расположением цилиндров, конструкцией механизма движения.

По расположению осей цилиндров компрессоры можно разделить на три основные группы: вертикальные, горизонтальные и угловые.

В вертикальных компрессорах элементы поршневого уплотнения работают в лучших условиях, чем в горизонтальных. Это объясняется тем, что смазка, поступающая в цилиндр, равномерно распределяется по всей рабочей поверхности, а попадающие вместе с ней или газом твердые частицы оседают в основном не на цилиндрической, а на торцевой поверхности поршня, которая не соприкасается с внутренней поверхностью цилиндра. Вследствие этого вертикальные компрессоры имеют меньший износ и лучшую герметичность уплотнений.

Силы инерции возвратно-поступательно движущихся масс в вертикальных компрессорах действуют на фундамент вертикально. Это повышает устойчивость машины и позволяет устраивать более легкие фундаменты. Отмеченные преимущества позволяют делать вертикальные компрессоры быстроходными.

Горизонтальные компрессоры лишены преимуществ вертикальных машин, однако их обслуживание более удобно.

Наиболее совершенными в отношении динамической устойчивости являются угловые компрессоры. Их можно выполнять высокооборотными на менее тяжелых фундаментах.

Перечисленные особенности поршневых компрессоров предопределяют в основном области их практического применения. Вертикальная схема наиболее целесообразна для высокооборотных компрессоров с малым числом ступеней. Горизонтальная схема применяется в основном для относительно тихоходных стационарных компрессоров большой производительности. Угловая схема часто применяется для передвижных компрессорных установок.

По числу рядов цилиндров компрессоры подразделяются на однорядные и многорядные. Число рядов цилиндров в компрессоре определяется в основном расположением осей цилиндров, число ступеней — производительностью и давлением, развиваемым машиной.

Основное преимущество однорядных компрессоров заключается в их простоте. Многорядные горизонтальные компрессоры выполняются в большинстве случаев по однорядной или двухрядной схеме. Компрессоры, имеющие более пяти ступеней, выполняются, как правило, двухрядными.

Регулирование поршневых компрессоров. В тех случаях когда в компрессорах происходит сжатие газа, как правило, требуется поддерживать его постоянное давление в сети, оптимальное для данных условий.

Как следует из основного газового закона, постоянство давления может быть обеспечено, если масса нагнетаемого газа будет соответствовать массовому расходу. Таким образом, при эксплуатации поршневых компрессоров регулирование давления сводится к регулированию подачи.

На практике применяют следующие способы регулирования поршневых компрессоров: периодические остановки компрессора, изменения частоты вращения привода, присоединение дополнительного вредного пространства, дросселирование на всосе, отжим клапанов.

Наиболее простым и экономичным способом являются периодические остановки компрессора. Но применение этого способа возможно только тогда, когда подача компрессора существенно больше расхода газа. В этом случае при работе компрессора происходит повышение давления и накапливание его в системе. При приближении давления к допустимому значению компрессор останавливают и расход газа обеспечивается снижением давления и запаса его в системе. Когда давление снизится до минимально допустимого, производится включение компрессора. Остановка и включение компрессора производятся автоматически по командам датчиков давления.

Несмотря на простоту и экономичность, этот способ имеет серьезные недостатки: из-за частых остановок и пусков происходит интенсивный износ деталей компрессора и в первую очередь механизма движения. В пусковой период резко увеличивается мощность, потребляемая электродвигателем, что нарушает нормальную работу системы энергоснабжения предприятия.

Достаточно совершенным является способ регулирования подачи компрессорам путем изменения частоты вращения привода. При этом способе обеспечивается плавное изменение подачи, он не требует изменения конструкции компрессора, КПД компрессорной установки практически не снижается. Но возможности применения описываемого способа довольно ограничены. Его можно использовать для установок с приводом от двигателя внутреннего сгорания, паровых или газовых турбин, а также для электродвигателя постоянного тока. При использовании наиболее распространенного привода от асинхронного трехфазного электродвигателя регулирование подачи изменением частоты вращения привода не применяется.

Объемный КПД  компрессора уменьшается с увеличением объема вредного пространства. Следствием этого является уменьшение подачи поршневого компрессора, так как на стадии всасывания газ, сжатый во вредном пространстве до давления нагнетания, расширяется и занимает часть полезного объема цилиндра. При значительном увеличении объема вредного пространства подачу компрессора можно снизить практически до нуля.

компрессора уменьшается с увеличением объема вредного пространства. Следствием этого является уменьшение подачи поршневого компрессора, так как на стадии всасывания газ, сжатый во вредном пространстве до давления нагнетания, расширяется и занимает часть полезного объема цилиндра. При значительном увеличении объема вредного пространства подачу компрессора можно снизить практически до нуля.

На рис. 154 изображена принципиальная схема присоединения вредных пространств А — Б — В — Г к цилиндру компрессора двойного действия. Присоединение каждого из мертвых пространств уменьшает подачу машины на 25%. Подключение дополнительных вредных пространств производится автоматически при повышении давления в сети.

Для подтверждения обратимся к индикаторной диаграмме поршневого компрессора, изображенной на рис. 155. При нормальной работе компрессора, соответствующей полной его подаче, теоретическая диаграмма процесса определится на чертеже площадью фигуры 1—2—3—4. Если добавить в работу компрессора объем вредного пространства, т. е. вместо V0 имеем  , то точка 3 переместится в положение 3' и расширение этого объема завершится в точке 4'. Объем всасываемого газа, равный

, то точка 3 переместится в положение 3' и расширение этого объема завершится в точке 4'. Объем всасываемого газа, равный  , определится расстоянием на диаграмме между точками 4' — 1.

, определится расстоянием на диаграмме между точками 4' — 1.

Наиболее простым способом регулирования подачи является дросселирование на всасывании. При плавном дросселировании задвижкой подача компрессора будет изменяться также плавно от максимальной при полностью открытой задвижке до нулевой при ее закрытии.

Уменьшение объема всасываемого газа V"B0 в связи с уменьшением давления всасывания с  до

до  показано на диаграмме, изображенной на рис. 156.

показано на диаграмме, изображенной на рис. 156.

Способ регулирования подачи отжимом всасывающих клапанов заключается в том, что часть газа из рабочей полости цилиндра перепускается во всасывающий патрубок вследствие того, что в период нагнетания закрытию самодействующих клапанов препятствует различными устройствами. В этом случае газ, поступивший в цилиндр, при обратном ходе поршня будет вытеснен из цилиндра через тот же всасывающий клапан.

Расход сжатого газа обычно не вполне соответствует расчетному. Он может меняться в значительных пределах в зависимости от характера и условий работы потребителей. Поэтому давление в газосборнике меняется, так как объем его рассчитывается, главным образом, из условий выравнивания неравномерностей подачи газа поршнем, движущимся с переменной скоростью.

Только весьма кратковременное несоответствие между подачей компрессора и расходом может быть компенсировано воздухосборником (ресивером), который при возрастании давления принимает избыток газа, а при снижении — его отдает. Обычно же с уменьшением расхода газа потребителями давление в газосборнике увеличивается и может превысить пределы допустимого. Как известно, при подборе компрессора стремятся к тому, чтобы его номинальная подача немного превышала расход потребителя. Поэтому практически регулирование подачи, т. е. приведение подачи компрессора в соответствие с расходом газа потребителями, сводится к снижению подачи компрессора ниже номинальной.

Наиболее простым и удобным способом регулирования является изменение частоты вращения приводного вала компрессора. Однако этот способ применим только в том случае, если привод осуществляется от паровой машины или двигателя внутреннего сгорания.

При электроприводе, наиболее распространенном современном способе привода компрессоров, регулирование изменением частоты вращения оказывается неприемлемым как с конструктивных, так и с энергетических соображений. Если приводной двигатель работает с постоянной частотой вращения, то регулирование подачи компрессора может быть осуществлено следующими способами.

Регулирование за счет полного или частичного принудительного открытия всасывающих клапанов. Это приводит к полному или частичному переводу компрессора на холостой ход.

При полном открытии всасывающих клапанов сжатие газа в цилиндре не происходит и засасываемый газ снова выталкивается во всасывающую трубу. Если всасывающие клапаны закрываются неполностью или только на части хода поршня, то, подача газа уменьшается. В практике предпочтительнее, как из конструктивных, так и энергетических условий, применять полное открытие всасывающих клапанов на части хода поршня.

Регулирование зa счет перепуска газа из нагнетательного трубопровода во всасывающий. Такой перепуск может быть свободным или дроссельным. При последнем способе регулирования происходит более плавное изменение подачи компрессора, но без уменьшения потребляемой мощности. Поэтому в практике чаще применяется более простой и более экономичный способ — свободный перепуск с помощью байпасного вентиля.

Регулирование за счет дросселирования во всасывающем трубопроводе. Дросселирование вызывает падение давления p1 при всасывании компрессора. Следовательно, при неизменном давлении нагнетания степень сжатия  будет увеличиваться, а объемный КПД будет уменьшаться. Естественно, при этом будет уменьшаться и подача компрессора. Вследствие повышения степени сжатия будет увеличиваться расход энергии на каждый килограмм сжатого газа. Поэтому применение указанного способа регулирования является неэкономичным.

будет увеличиваться, а объемный КПД будет уменьшаться. Естественно, при этом будет уменьшаться и подача компрессора. Вследствие повышения степени сжатия будет увеличиваться расход энергии на каждый килограмм сжатого газа. Поэтому применение указанного способа регулирования является неэкономичным.

Регулирование за счет подключения дополнительного вредного пространства. Если крышки цилиндра компрессора сделать пустотелыми и разделить полости на несколько ячеек, подключаемых к вредному пространству, или каким-либо иным путем подключить к вредному пространству некоторый регулируемый объем, то общий объем вредного пространства будет переменным. В этом случае регулирование объема вредного пространства будет заключаться в подключении или отключении части или всего дополнительного вредного пространства.

Увеличение объема вредного пространства Е ведет к уменьшению объемного КПД и, следовательно, к уменьшению подачи компрессора. Однако при этом удельный расход энергии, как было показано ранее, не увеличивается. Такой способ регулирования является наиболее целесообразным.

Каждый из приведенных способов регулирования подачи компрессоров конструктивно разработан и может вводиться в действие вручную или автоматически с помощью различных устройств. В настоящее время автоматические способы регулирования разработаны с достаточной надежностью и поэтому ручное регулирование подачи компрессоров постепенно уступает место автоматическому.

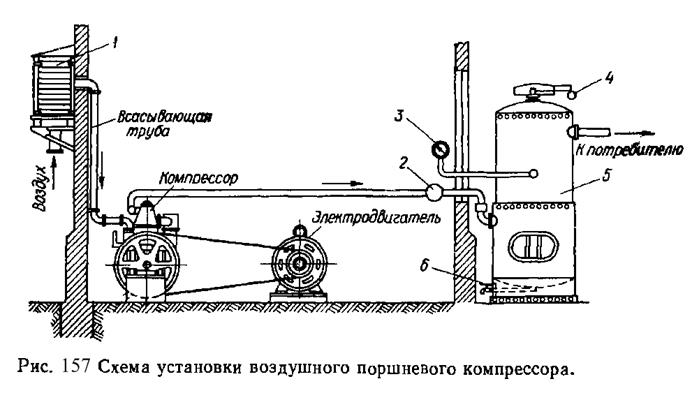

Основные элементы компрессорной установки. Обычная компрессорная установка производственного назначения должна обладать также некоторым вспомогательным оборудованием, необходимым для нормальной работы компрессора (рис. 157).

Непосредственно за воздушным компрессором обычно устанавливают газосборник. Его назначение — выравнивать неравномерную синусоидальную подачу воздуха поршнем компрессора. Газосборник должен быть оборудован приспособлениями для улавливания масла и отделения сконденсировавшейся влаги. Газосборник — это закрытый резервуар 5, чаще всего цилиндрический, оборудованный предохранительным клапаном 4 и спускным краном 6, а также манометром 3. По правилам техники безопасности газосборник должен устанавливаться вне помещения компрессорной. При нагревании смазки, подаваемой в цилиндр компрессора, наиболее летучие фракции ее испаряются и поступают с воздухом в газосборник, в результате чего может образовываться взрывчатая смесь, которая представляет особую опасность при недостаточном охлаждении компрессора.

Между компрессором и газосборником устанавливают обратный клапан 2 для предотвращения обратного течения газа в случае разрыва труб у компрессора. Перед воздушным поршневым компрессором обязательно устанавливают фильтр / (обычно масляного типа) для очистки всасываемого снаружи воздуха. Попадание в компрессор запыленного загрязненного воздуха приводит к быстрому загоранию и износу цилиндра.

Установки поршневых компрессоров отличаются многообразием схем выполнения и компоновки. В значительной степени это обусловлено различием:

а) подачи, которая колеблется в пределах от 1—2 л/мин до 500 м3/мин;

б) давлений, которые изменяются в пределах от сотых долей МПа до 150 МПа;

в) расхода мощности, которая зависит от подачи и давления и меняется от десятых долей киловатт до 7000 кВт и более.

Установки поршневых компрессоров отличаются, кроме того, по своему назначению и условиям эксплуатации. Так, например, воздушные компрессоры не пригодны для сжатия кислорода. Даже компрессоры холодильных установок имеют существенные конструктивные отличия в зависимости от того, на каком хладоагенте они работают: аммиаке или фреоне.

Установки поршневых компрессоров, применяемые в некоторых технологических схемах пищевых производств и фармацевтической промышленности, выполняются в виде специальных конструкций, действующих без смазки цилиндров. Смазка цилиндров минеральным маслом часто оказывается нежелательной или вовсе недопустимой.

Поршневые компрессоры, работающие без смазки цилиндров, выпускаются с графитовым уплотнением, с лабиринтным уплотнением и мембранного типа.