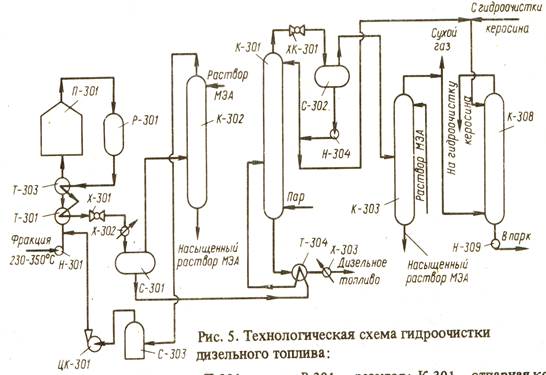

Сырье – прямогонная фракция (230-350оС) дизельного топлива – с блока атмосферной перегонки поступает на прием насоса Н-301 (рис.1.9) и подается в тройник смешения с циркулирующим водородсодержащим газом, поступающим от центробежного компрессора ЦК-301. Газо-сырьевая смесь проходит теплообменники Т-301 и Т-303, где нагревается потоком газо-продуктовой смеси из реактора, и поступает в трубчатую печь П-301. Нагретая до 380-400оС газо-сырьевая смесь поступает в реактор Р-301, в котором на алюмо-кобальт-молибденовом катализаторе происходит гидрирование сернистых и азотистых соединений. Газо-продуктовая смесь из реактора Р-301 проходит через трубное пространство теплообменников Т-301 и Т-303, где отдает тепло потоку газо-сырьевой смеси, и охлаждается в воздушном холодильнике Х-301 и водяном доохладителе Х-302. Охлажденная до 35-40оС газо-продуктовая смесь поступает в сепаратор С-301, где разделяются нестабильный гидрогенизат и циркулирующий водородсодержащий газ.

Рис. 1.9. Технологическая схема гидроочистки дизельного топлива:

Н-301, Н-304, Н-309 – насосы; П-301 – печь; Р-301 – реактор; К-301 – отпарная колонна; К-302 – абсорбер очистки водородсодержащего газа; К-303 – абсорбер очистки углеводородных газов; К-308 – колонна отдувки сероводорода из бензина-отгона; ЦК-301 – центробежный компрессор; Т-301, Т-303, Т-304 – теплообменники; Х-301, ХК-301 – аппараты воздушного охлаждения; Х-302, Х-303 – водяные доохладители; С-301, С-302, С-303 – сепараторы.

Нестабильный гидрогенизат через теплообменник Т-304 перетекает в отпарную колонну К-301, а водородсодержащий газ с верха сепаратора С-301 поступает в абсорбер К-302 для очистки от сероводорода раствором моноэтаноламина (МЭА). Очищенный водородсодержащий газ из абсорбера К-302 через приемный сепаратор С-303 поступает на прием компрессора ЦК-301 и далее на смешение с сырьем. Имеется возможность подавать водородсодержащий газ в С-303 с гидроочистки керосина. Для поддержания заданной концентрации водорода предусмотрена подача в С-303 свежего водородсодержащего газа с секции риформинга (на схеме нет). Насыщенный раствор МЭА с низа абсорбера К-302 направляют на блок регенерации МЭА.

Нестабильный гидрогенизат из сепаратора С-301 через трубное пространство теплообменника Т-304, где нагревается за счет тепла стабильного дизельного топлива, подают на 14-ю или 20-ю тарелку стабилизационной колонны К-301. Паровая и газовая фазы с верха К-301 проходят воздушный конденсатор-холодильник ХК-301. Конденсат стекает в сепаратор С-302, где газ отделяется от жидкости, а бензин от воды. Часть бензина из сепаратора С-302 насосом Н-304подают на орошение К-301, а избыток смешивают с бензиновой фракцией с гидроочистки керосина и дают на отдувку от сероводорода в колонну К-308.

Углеводородные газы с верха сепаратора С-302 поступают на очистку от сероводорода в абсорбер К-303. Очистка осуществляется 15% -ным раствором МЭА. Насыщенный раствор МЭА с низа К-303 направляют затем на регенрацию. Очищенный углеводородный газ с верха абсорбера К-303 выводят с установки, а частично подают в колонну К-308 для отдувки сероводорода из бензина. Очищенную бензиновую фракцию с низа К-308 откачивают на секцию риформинга, либо подают в линию сырья атмосферной перегонки, а загрязненный углеводородный газ направляют в секцию гидроочистки керосина.

Гидроочищенное стабильное дизельное топливо с низа колонны К-301 проходит межтрубное пространство теплообменника Т-304, где отдает тепло нестабильному гидрогенизату, затем охлаждается в воздушном холодильнике Х-303 до 50оС и выводится в парк.

Эксплуатация секции дизельного топлива. Для обеспечения нормальной эксплуатации секции необходимо строго выдерживать заданный технологический режим, своевременно отбирать пробы для лабораторных анализов. При отклонении качества сырья и получаемой продукции от заданного следует корректировать технологический режим в пределах допустимых норм, все изменения в режиме проводить плавно, без резких колебаний. Необходим постоянный контроль за поступлением сырья в промежуточные резервуары. Насосно-компрессорное оборудование следует эксплуатировать в строгом соответствии с инструкциями заводов-изготовителей. Постоянно вести учет расхода сырья, получаемых продуктов, реагентов и энергоресурсов. Вести постоянный контроль за состоянием змеевиков печей, оборудования, предохранительных клапанов, трубопроводов, запорной арматуры. Своевременно принимать меры к быстрому устранению неисправностей контрольно-измерительных приборов и средств автоматики. Контролировать работу вентиляционных систем секции, состояние воздушной среды в производительных помещениях и на открытой площадке, наличие нефтепродуктов в производственных сточных водах.

Повышение температуры на перевалах печи и повышение температуры газо-сырьевой смеси на выходе из печи П-301 (рис.1.9) возможно при увеличении давления газообразного и жидкого топлива, при попадании конденсата в топливный газ, а также при резком снижении подачи сырья в тройник смешения. Для устранения этого отклонения необходимо снизить давление газообразного и жидкого топлива, сдренировать конденсат из сепаратора на линии топливного газа или повысить производительность секции до проектной.

Понижение давления в системе может произойти из-за отдува большого количества водородосодержащего газа или при резком снижении температуры на выходе из печи и в зоне реактора. В этом случае необходимо прекратить отдув циркулирующего газа и увеличить подпитку системы свежим водородсодержащим газом или повысить температуру газо-сырьевой смеси на выходе из печи.

Увеличение содержания серы в гидроочищенном дизельном топливе сверх нормы может возникнуть из-за снижения температуры в реакторе, снижения давления в системе реакторного блока, повышения объемной скорости подачи сырья, снижения концентрации водорода в циркулирующем газе, увеличения содержания серы в исходном сырье, попадания сырья в гидрогенизат (в связи с появившимся пропуском в трубных пучках сырьевых теплообменников), из-за понижения активности катализатора. В зависимости от выявленной причины необходимо повысить температуру газо-сырьевой смеси на выходе из печи, поднять давление в реакторе, снизить загрузку системы по сырью, увеличить подачу свежего водородосодержащего газа, повысить температуру и давление или снизить производительность по сырью, провести ремонт неисправных сырьевых теплообменников, провести паро-воздушную регенерацию катализатора.

При понижении температуры вспышки дизельного топлива нужно увеличить подачу острого пара, наладить подачу орошения в необходимом количестве и повысить температуру гидрогенизата на входе в колонну К-301.

Если гидроочищенное дизельное топливо не выдерживает испытания на коррозию, необходимо увеличить подачу острого пара в низ колонны К-301 и снизить давление в верху колонны.

Уменьшение концентрации водорода в циркулирующем газе ниже нормы может произойти в результате снижения количества отдуваемого водородсодержащего газа или при снижении подачи свежего водородсодержащего газа в систему. В этом случае следует увеличить отдувки циркулирующего газа в топливную сеть и подачу свежего водородсодержащего газа.

Увеличение содержания сероводорода в газах после моноэтаноламинной очистки происходит в результате нарушения режима работы абсорберов. В этом случае следует повысить расход моноэтаноламина в абсорберы довести концентрацию раствора МЭА до максимально допустимой, понизить температуру поступающих на очистку газов.

Попадание раствора моноэтаноламина в сепаратор С-303 возможно при повышенном расходе раствора МЭА в абсорбер К-302 или при неисправности уровнемера в нем. Необходимо уменьшить подачу раствора моноэтаноламина в абсорбер К-302 и проверить работу уровнемера, устранить неисправности.

Повышение или понижение уровней в аппаратах возможно при неисправностях клапанов регуляторов уровней. В этом случае следует перейти на ручное регулирование и отремонтировать клапаны.

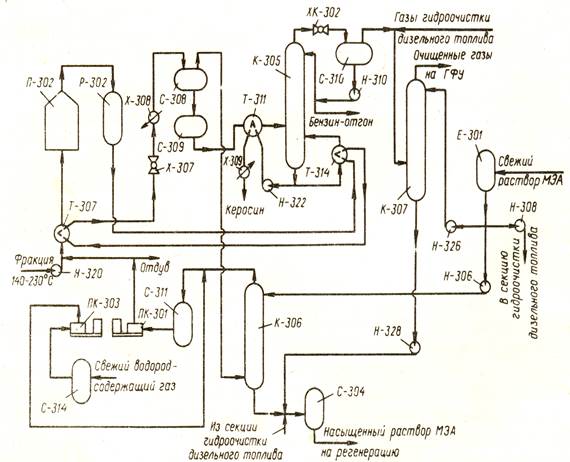

Технологическая схема гидроочистка керосина. Сырье (прямогонная фракция 140-230оС) с блока атмосферной перегонки или из промежуточного парка поступает на прием сырьевого насоса Н-320 (рис.1.10) и подается в тройник смешения с циркулирующим водородосодержащим газом, поступающим от поршневого компрессора ПК-301. Газо-сырьевая смесь проходит трубные пространство теплообменника Т-307, где нагревается за счет тепла газо-продуктовой смеси, и поступает в печь П-302. Нагретая до 360-380оС смесь поступает в реактор Р-302, заполненный алюмо-кобальт-молибденовым катализатором.

1.10. Технологическая схема гидроочистки керосина:

Н-306, Н-308, Н-310, Н-320, Н-322, Н-326, Н-328 – насосы; П-302 – печь; Р-302 – реактор; К-305 – отпарная колонна; К-306 – колонна очистки водородсодержащего газа; К-307 – абсорбер; ПК-301, ПК-303 – поршневые компрессоры; С-304, С-308, С-309, С-310, С-311, С-314 – сепараторы; ХК-302, Х-307 – воздушные холодильники; Х-308, Х-309 – водяные доохладители; Т-307, Т-311, Т-314 – теплообменники; Е-301 – емкость свежего раствора моноэтаноламина.

Газо-продуктовая смесь из реактора Р-302 проходит трубное пространство теплообменника Т-314, отдавая тепло кубовому продукту отпарной колонны К-305. Далее смесь проходит межтрубное пространство теплообменника Т-307, охлаждается в воздушном холодильнике Х-307 и водяном доохладителе Х-308 и собирается в сепараторе С-308.

Водородсодержащий газ с верха сепаратора С-308 уходит на очистку от сероводорода в абсорбер К-306. Очистка осуществляется 15%-ным раствором моноэтаноламина, подаваемым в абсорбер К-306 насосом Н-306. Очищенный водородсодержащий газ через приемный сепаратор С-311 подается на прием циркуляционного компрессора ПК-301, от которого вновь поступает в тройник смешения с сырьем. Для поддержания необходимой концентрации водорода в циркулирующем газе часть водородсодержащего газа с линии выкида компрессора ПК-301 отдувают на секцию гидроочистки дизельного топлива, а в сепаратор С-311 компрессором ПК-303 подают свежий водородосодержащий газ, поступающий с секции риформинга.

Насыщенный раствор моноэтаноламина из абсорбера К-306 перетекает в сепаратор С-304 и далее направляется на регенерацию.

Гидрогенизат, освобожденный от водородосодержащего газа, из сепаратора С-308 высокого давления перетекает в сепаратор С-309 низкого давления, где от гидрогенизата отделяются растворенные углеводородные газы. С низа сепаратора С-309 нестабильный гидрогенизат проходит теплообменник Т-311 и поступает в отпарную колонну К-305. Подвод тепла в куб колонны осуществляется через кипятильник Т-314 потоком газопродуктовой смеси из реактора.

Пары нефтепродуктов и воды с верха колонны К-305 проходят воздушный конденсатор-холодильник ХК-302, где конденсируются и охлаждаются. Конденсат собирается в сепараторе С-310, где происходит разделение газовой и жидкой фазы. Углеводородные газы с верха сепаратора С-310 совместно с газами из секции гидроочистки дизельного топлива поступают в абсорбер К-307 для очистки от сероводорода. Очистка осуществляется 15%-ным раствором моноэтаноламина, подаваемым в верхнюю часть абсорбера К-307. Очищенный углеводородный газ направляют в секцию риформинга или в топливную сеть. Насыщенный раствор моноэтаноламина с низа абсорбера К-307 насосом Н-328 направляют в сепаратор С-304 и далее на регенерацию.

Бензин-отгон с низа сепаратора С-310 частично подают на орошение колонны К-305, а избыток откачивают в секцию гидроочистки дизельного топлива.

Гидроочищенная керосиновая фракция с низа колонны К-305 насосом Н-322 через теплообменник Т-311 и доохладитель Х-309 откачивается в товарный парк.

Эксплуатация секции гидроочистки керосина. Для обеспечения нормальной эксплуатации секции необходимо строго выдерживать технологический режим и своевременно отбирать пробы для лабораторных анализов. При отклонении качества сырья и получаемой продукции от утвержденных норм нужно проводить корректировку технологического режима в пределах допустимых норм. Все изменения температуры, давления и расхода проводить плавно, без резких колебаний. Постоянно контролировать поступление сырья, вести учет расхода сырья, реагентов, продукции, энергоресурсов. Контролировать работу вентиляционных систем, состояние воздушной среды в производственных помещениях и на открытой площадке, наличие нефтепродуктов в производственных сточных водах. Вести постоянный контроль за состоянием змеевиков печи, оборудования, трубопроводов, запорной арматуры, предохранительных клапанов, дренажных вентилей, паровых спутников. Насосно-компрессорное оборудование нужно эксплуатировать в строгом соответствии с инструкциями заводов-изготовителей. Своевременно принимать меры для быстрого устранения неисправностей в работе контрольно-измерительных приборов. Следует помнить, что любые колебания технологического режима ведут к изменению качества получаемой продукции и влияют на срок работы катализатора и оборудования.

Наиболее характерные отклонения параметров технологического процесса, влияющих на качество получаемых продуктов и расход реагентов, методы и способы их устранения, приведение параметров технологического режима до установленных норм аналогичны указанных выше для гидроочистки дизельного топлива.

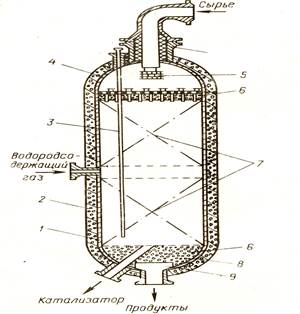

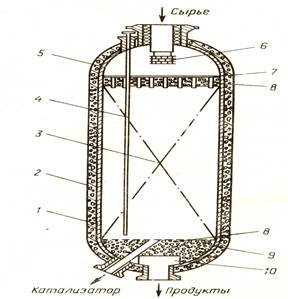

Основные оборудование установки. Реакторы гидроочистки дизельного топлива и керосина (рис. 1.11 и 1.12) представляют собой цилиндрические аппараты с полусферическими днищами. По устройству они аналогичны реактору предварительной гидроочистки и отличаются в основном размерами. В реактор гидроочистки дизельного топлива катализатор загружают двумя слоями и разделяют решеткой. В пространство между слоями можно подавать холодный водородосодержащий газ.

|

|

| Рис. 1.11. Реактор гидроочистки дизельного топлива: 1 – корпус; 2 – изоляция; 3 – многозонная термопара; 4 – верхнее днище; 5 –распределитель газо-сырьевой смеси; 6 – керамические шарики; 7 – слой катализатора; 8 – нижнее днище; 9 – стол реактора. | Рис. 1.12. Реактор гидроочистки керосина: 1 – корпус; 2 – изоляция; 3 – катализатор;4 - многозонная термопара; 5 – верхнее днище; 6 – распределитель газо-сырьевой смеси; 7 – решетка; 8 – керамические шарики; 9 – нижнее днище; 10 – стол реактора. |