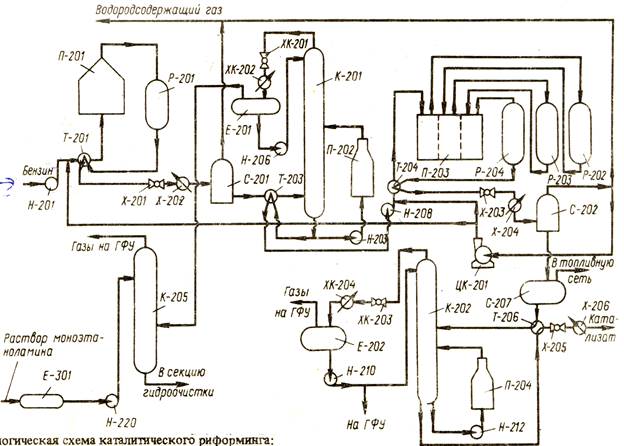

Сырье – прямогонный бензин – подают на прием насоса Н-201 (рис. 1.6), прокачивают через теплообменник Т-201 и направляют в печь П-201. Перед теплообменником сырье смешивают с водосодержащим газом. Газо-сырьевая смесь четырьмя параллельными потоками проходит через конвекционную камеру печи П-201 и двумя потоками через радиантную камеру, где нагревается до 340-400оС, и поступает в реактор Р-201 предварительной гидроочистки. Там на олюмо-кобальт-молибденовом катализаторе газо-сырьевая смесь подвергается гидрогенизационным превращениям.

Рис. 1.6. Технологическая схема каталитического риформинга:

Н-201–сырьевой насос; П-201, П-202, П-204 – нагревательные печи; П-203 – многопоточная печь; Р-201 – реактор предварительной гидроочистки; Р-202, Р-203, Р-204 – реакторы риформинга; С-201, С-202, С-207 – сепараторы; К-201 – отпарная колонна; К-202 – стабилизационная колонна; К-205 – абсорбер очистки углеводородных газов; Т-201, Т-203, Т-204, Т-206 – теплообменники; ЦК-201 – центробежный компрессор; ХК-201, ХК-203 – воздушные холодильники-конденсаторы; Х-201, Х-203, Х-205 – аппараты воздушного охлаждения; Х-202, Х-204, Х-206, ХК-202, ХК-204 – водяные доохладители; Н-201, Н-203, Н-206, Н-208, Н-210, Н-212, Н-220 – насосы; Е-201, Е-202 – рефлюксные емкости.

Газо-продуктовая смесь из реактора Р-201 проходит теплообменник Т-201, где отдает тепло газо-сырьевой смеси, затем охлаждается в воздушном холодильнике Х-201 и водяном доохладителе Х-202и поступает в сепаратор С-201. В сепараторе водородсодержащий газ отделяется от нестабильного гидрогенизата. Водородсодержащий газ сбрасывают в линию топливного газа, а нестабильный гидрогенизат с низа сепаратора уходит через теплообменник Т-203, где нагревается встречным потоком стабильного гидрогенизата, и поступает в стабилизационную колонну К-201 для отпаривания воды и растворенных газов. Пары и газы, уходящие с верха К-201, конденсируются и охлаждаются в воздушном конденсаторе-холодильнике ХЯК-201 и водяном доохладителе ХК-202. Конденсат собирается в рефлюксной емкости Е-201.

Углеводородные газы с верха Е-201 поступают на очистку от сероводорода в абсорбер К-205. Очистка проводится 15%-ным раствором моноэтаноламина. Очищенный углеводородный газ выводят в секцию газофракционирования; имеется возможность сброса газа в топливную сеть. Жидкую фазу из емкости Е-201 насосом Н-206 подают в качестве орошения в колонну К-201; избыток выводят для переработки на ГФУ. Необходимое количество тепла в колонну К-201 вводят посредством циркуляции стабильного гидрогенизата через печь П-202 насосом Н-203.

Стабильный гидрогенизат с низа колонны К-201 проходит теплообменник Т-203, где нагревает нестабильный гидрогенизат, и поступает на прием насоса Н-208. После смешения с водородсодержащим газом от циркуляционного турбокомпрессора ЦК-201 газо-сырьевая смесь проходит теплообменник Т-204, где нагревается встречным потоком газо-продуктовой смеси, и поступает в печь П-203/1 (первая ступень). Нагретая в печи П-203/1 до 480-530оС газо-сырьевая смесь направляется в реактор Р-202 первой ступени. Газо-продуктовую смесь из этого реактора направляют в печь П-203/2 второй ступени и подают в реактор Р-203 второй ступени. Затем смесь вновь подают для нагрева в печь П-203/3 третьей ступени, откуда она поступает в реактор Р-204 третьей ступени.

Газо-продуктовая смесь из Р-204 проходит трубное пространство теплообменника Т-204, где отдает тепло газо-сырьевой смеси, охлаждается в воздушном холодильнике Х-203 и водяном доохладителе Х-204 и поступает в сепаратор С-202 высокого давления. В сепараторе водородсодержащий газ отделяется от нестабильного катализата. Водородсодержащий газ с верха сепаратора С-202 поступает в два параллельно работающих адсорбера К-203 и К-204 (на схеме не показаны), где на цеолитах происходит осушка циркулирующего водородосодержащего газа. Осущенный газ из адсорберов поступает на прием циркуляционного компрессора ЦК-201, которым его вновь подают в тройник смешения с гидрогенизатом; при этом часть водородсодержащего газа смешивают с сырьем предварительной гидроочистки риформинга.

Нестабильный катализат из сепаратора С-202 перетекает в сепаратор С-207 низкого давления, где происходит разделение углеводородного газа и нестабильного катализата. Углеводородный газ выводят в топливную сеть, а нестабильный катализат через теплообменник Т-206, где нагревается до 130оС, поступает в стабилизационную колонну К-202. С верха колонны К-202 газы стабилизации и пары «нестабильной головки» проходят воздушный конденсатор-холодильник ХК-203 и водяной доохладитель ХК-204, где конденсируются и охлаждаются. Конденсат собирается в рефрюксной емкости Е-202. Часть продукта из Е-202 насосом Н-210 подают в колонну К-202 в качестве острого орошения, а избыток откачивают на газофракционирование или в товарный парк.

Подвод нестабильного количества тепла в низ колонны К-202 обеспечивается циркуляцией стабильного катализата этой колонны насосом Н-212 через печь П-204. Стабильный катализат с низа К-202 проходит теплообменник Т-206, где отдает тепло нестабильному катализату, охлаждается в воздушном холодильнике Х-205, доохладителе Х-206 и выводится с установки в товарный парк высокооктанового бензина.

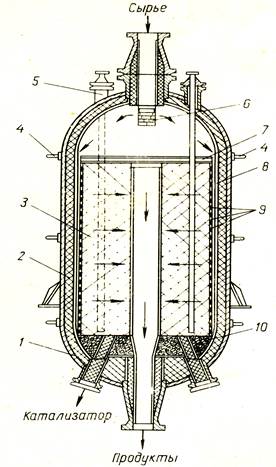

| Реактор каталитического риформинга представляет собой цилиндрический аппарат с эллиптическими днищами (рис.1.8). В верхнем днище расположены штуцер ввода газо-сырьевой смеси и штуцеры для многозонных термопар, в нижнем днище – штуцеры для вывода газо-продуктовой смеси и для выгрузки катализатора. Стенки реактора покрыты термостойкой торкрет-бетонной футеровкой, толщина которой на цилиндрической части корпуса составляет 100мм. Корпус выполнен из стали 12ХМ, штуцеры из стали 15ХМ, внутренние устройства из стали Х18Н10Т. |

Рис. 1.8. Реактор каталитического риформинга:

1 – корпус; 2 – торкрет-бетон; 3 – катализатор; 4 – штуцеры для поверхностных термопар; 5 – штуцер для многозонной термопары;

6 – распределительное устройство; 7 – глухая тарелка;

8 – металлическая облицовка; 9 – прорези желобов;

10 – керамические шарики.

Сырье вводят в реактор через штуцер, через который ведут монтаж всех внутренних устройств реактора, загружают катализатор и керамические шарики. Газо-сырьевая смесь в реакторе проходит распределительное устройство и направляется в специальные желоба, из которых проходит через слой катализатора по направлению к центральной трубе откуда газо-продуктовая смесь выводится из реактора через нижний штуцер.

Реакторы соединяются между собой последовательно через отдельные секции печи, в которых нагревают газо-сырьевую смесь перед поступлением в следующий по ходу реактор. Высота первого реактора 10,5м, а диаметр 2,4м; высота второго «по ходу» реактора 10,6м, диаметр 3,2м; для третьего 14 и 4,5м соответственно.