Монтаж оптических кабелей является наиболее ответственной операцией, предопределяющей качество и дальность связи по оптическим кабельным линиям. Соединение волокон и монтаж кабелей производится как в процессе производства, так и при строительстве и эксплуатации кабельных линий.

| Рис. 2.202. Смещение сращиваемых волокон а-радиальное смещение, б-угловое, в-осевое |

Соединитель оптических волокон, как правило, представляет собой арматуру, предназначенную для юстировки и фиксации соединяемых волокон, а также механической защиты сростка.

Основными требованиями к соединителю являются простота конструкции, малые переходные потери, устойчивость к внешним механическим и климатическим воздействиям, надежность.

Дополнительно к разъемным соединителям предъявляются требования стабильности параметров при многократной стыковке.

Основной задачей соединения одиночных оптических волокон является обеспечение строгой их точности, идентичности геометрии торцов, перпендикулярности поверхностей последних оптическим осям волокон и высокой степени гладкости торцов. Важным требованием является также высокая стабильность состояния оптического контакта и малые потери, вносимые сростком. На рис. 2.205 приведены основные возможные дефекты смещения оптических волокон (радиальное, угловое и осевое смещение).

Наиболее жесткие требования предъявляют радиальное и угловое смещения. Наличие зазора 5 между торцами волокон меньше влияет на величину потерь.

| Рис. 2.203. Монтаж, соединение, сросток |

Соединение оптических волокон.

Соединение оптических волокон.

Наиболее распространенными способами соединения оптических волокон (0В) являются: применение соединительных трубок; разъемные соединители; механические сростки; электросварка и применение металлических наконечников.

В последнее время для стационарного монтажа оптических кабелей прочно утвердился метод сварки электрической дугой, а для разъемного монтажа многократного использования - разъемные соединители.

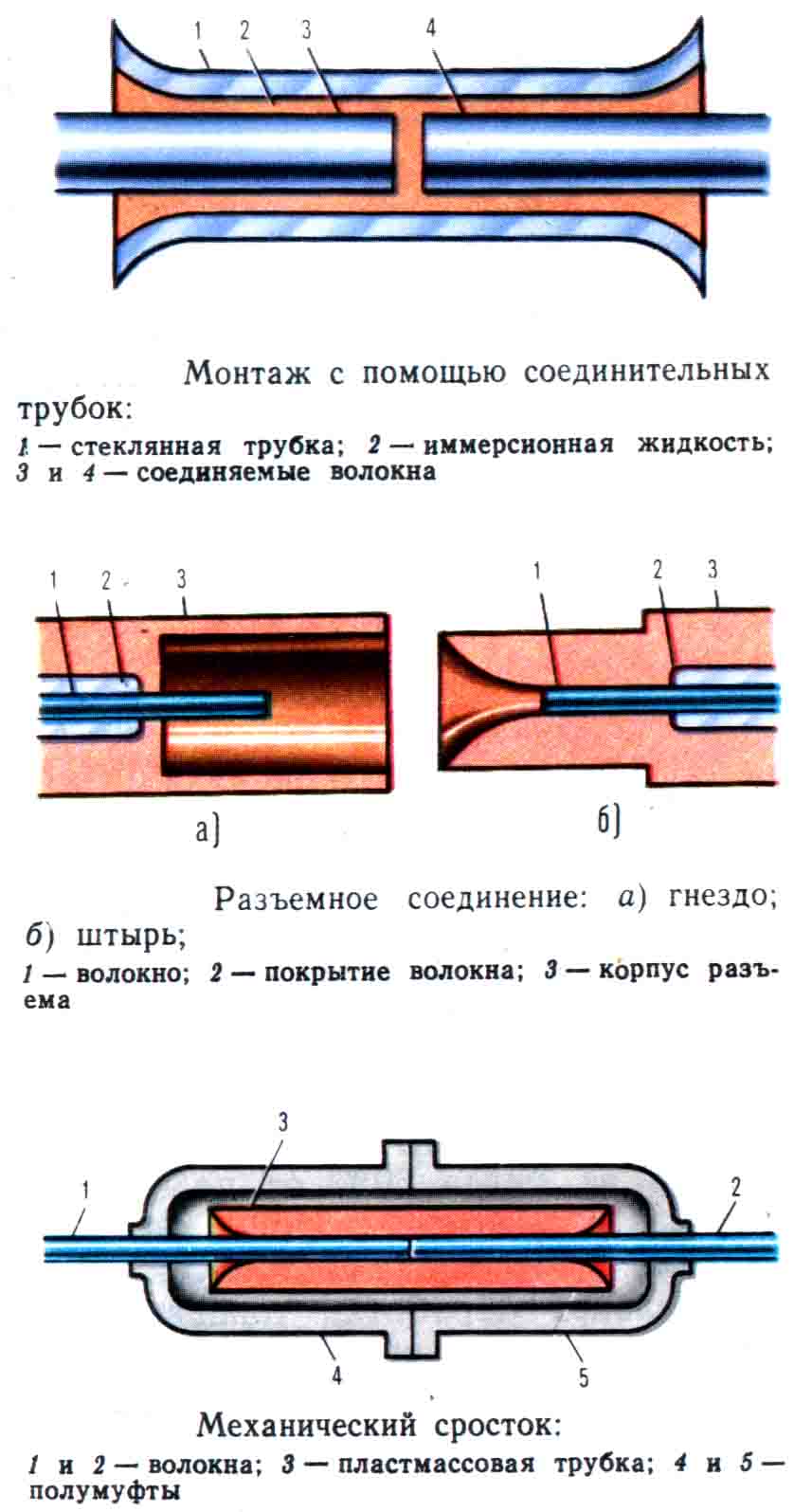

Рассмотрим некоторые характерные способы соединения оптических волокон. Применение соединительных трубок - один из самых распространенных способов постоянного соединения волокон. Он состоит в использовании прецизионных втулок или трубок, которые, будучи изготовлены точно по наружному диаметру оптического волокна, придают ему требуемое положение и фиксируют его. Трубки чаще всего стеклянные. Конические концы трубок облегчают ввод оптического волокна. Конструкция одного из таких соединений показана на рис. Соединитель состоит из полой стеклянной втулки с отверстием для заливки иммерсионной жидкости 2, которая одновременно служит и для согласования показателей преломления соединяемых волокон 3 и 4. Сросток вносит затухание около 0,3-0,4 дБ.

Разъемный соединитель многократного использования, предназначенный для соединения оптических волокон, представлен на рис. В гнездо и штыревую часть соединителя вставляются заранее подготовленные концы оптических волокон. При выполнении операции сращивания торцы оптических волокон оказываются тесно соединенными друг с другом. Снаружи имеется герметичный корпус штеккера.

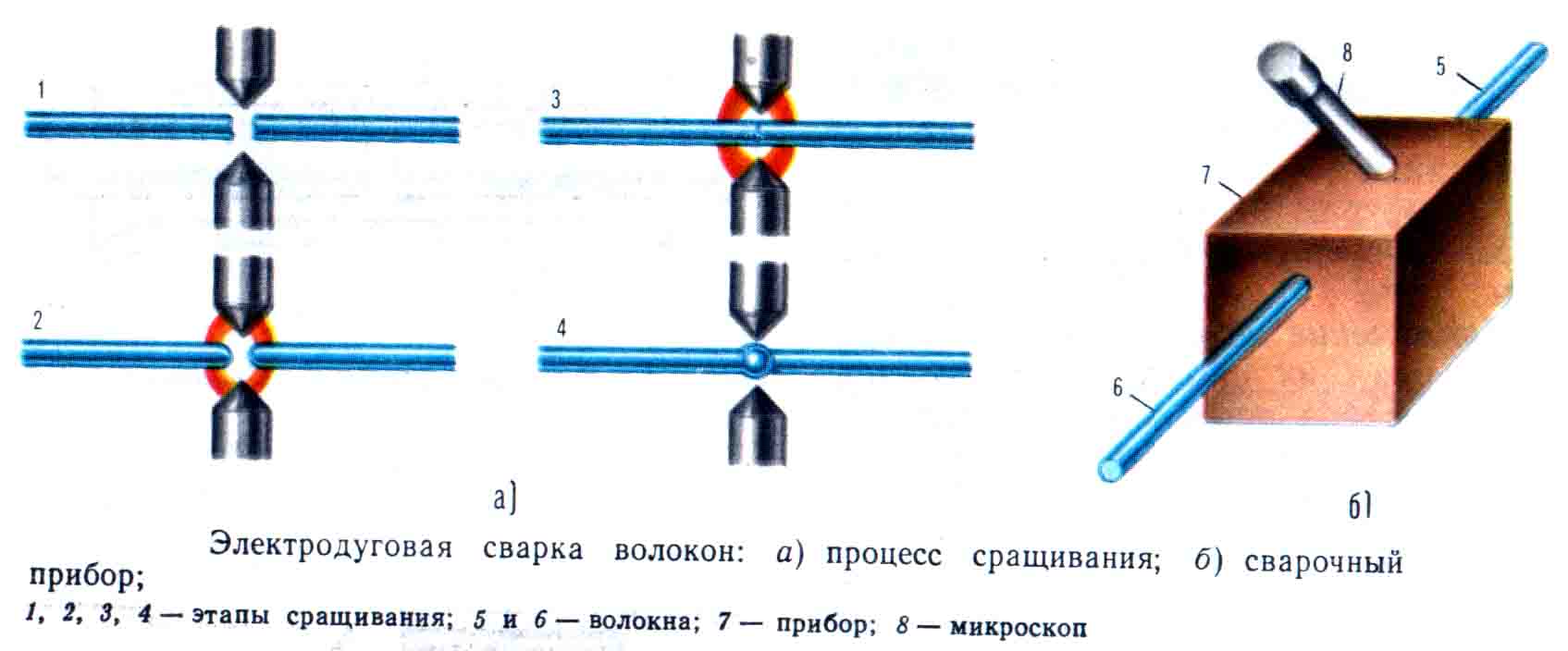

Наиболее характерная конструкция механического сростка приведена на рис. В сростке соединяемые волокна 1, 2 вводятся в пластмассовую втулку 3 и свободное пространство заполняется иммерсионной жидкостью 4, оказывающей скрепляющее и иммерсионное действие (уменьшение потерь на отражение от торцов). Снаружи сросток герметично закрыт и механически защищен полумуфтами 5, 6. Электросварка производится с помощью электрической дуги или лазера путем нагревания концов сращиваемых оптических волокон. Процесс сращивания 0В состоит из следующих операций (рис. а): юстировка соосности расположения торцов 0В, размещаемых на расстоянии нескольких миллиметров друг от друга; предварительное оплавление торцов ОВ электрической дугой; плотное прижатие друг к другу торцов 0В, находящихся в непрерывном дуговом разряде; окончательный этап сращивания.

Устройство для сварки представляет собой легко переносимый прибор (рис. б) с габаритными размерами 20Х30Х15 см. Снаружи располагается микроскоп для юстировки и визуального наблюдения за процессом сварки.

| Рис. 2.204. Электродуговая сварка волокон: а-процесс сращивания, б-сварочный прибор; 1,2,3,4-этапы сращивания; 5 и 6-волокна; 7-прибор; 8-микроскоп |

| Рис. 2.205. Сращивание с помощью металлических наконечников: а-наконечник, б-соединение волокна; 1-наконечник, 2-отверстие для заливки эпоксидной смолы, 3-стекловолокно, 4-капилляр, 5-втулка, 6-шайбы |

На стекловолокно и капилляр наносится слой эпоксидной смолы 2. Эпоксидная смола также заливается в отверстия наконечника. Затем торец 0В шлифуется на стеклянной плите с применением абразивного порошка и полируется на полировочном круге.

| Рис. 2.206. Каркасный монтаж: а-каркас на шесть сростков, б-крепление сращиваемых волокон, в-кабельная муфта; 1-каркас, 2-волокна, 3-сростки, 4-защитная оболочка |

Методы монтажа оптических кабелей.

При монтаже оптического кабеля ОК в целом необходимо обеспечить высокую влагостойкость сростка, надежные механические характеристики на разрыв и смятие и пригодность сростка для длительного нахождения в земле.

В настоящее время получили развитие различные методы монтажа ОК. Рассмотрим наиболее характерные из них.

Каркасный монтаж. Для монтажа оптического кабеля используется металлический каркас с числом продольных стержней, равным числу сращиваемых волокон (рис.2.206 а). Оптические волокна сращиваются одним из вышеуказанных способов. Сростки волокон размещаются на эбонитовых пластинках и крепятся так, чтобы сросток не испытывал продольного воздействия на разрыв (рис.2.206 б). Поверх каркаса накладывают несколько слоев полиэтиленовой ленты, а затем одевают термоусаживаемую муфтус подклеивающим слоем (рис. в). Достоинством муфты является плотное

| Рис. 2.207. Фигурный соединитель: 1-волокно, 2-эластичная пластмасса, 3-каркас |

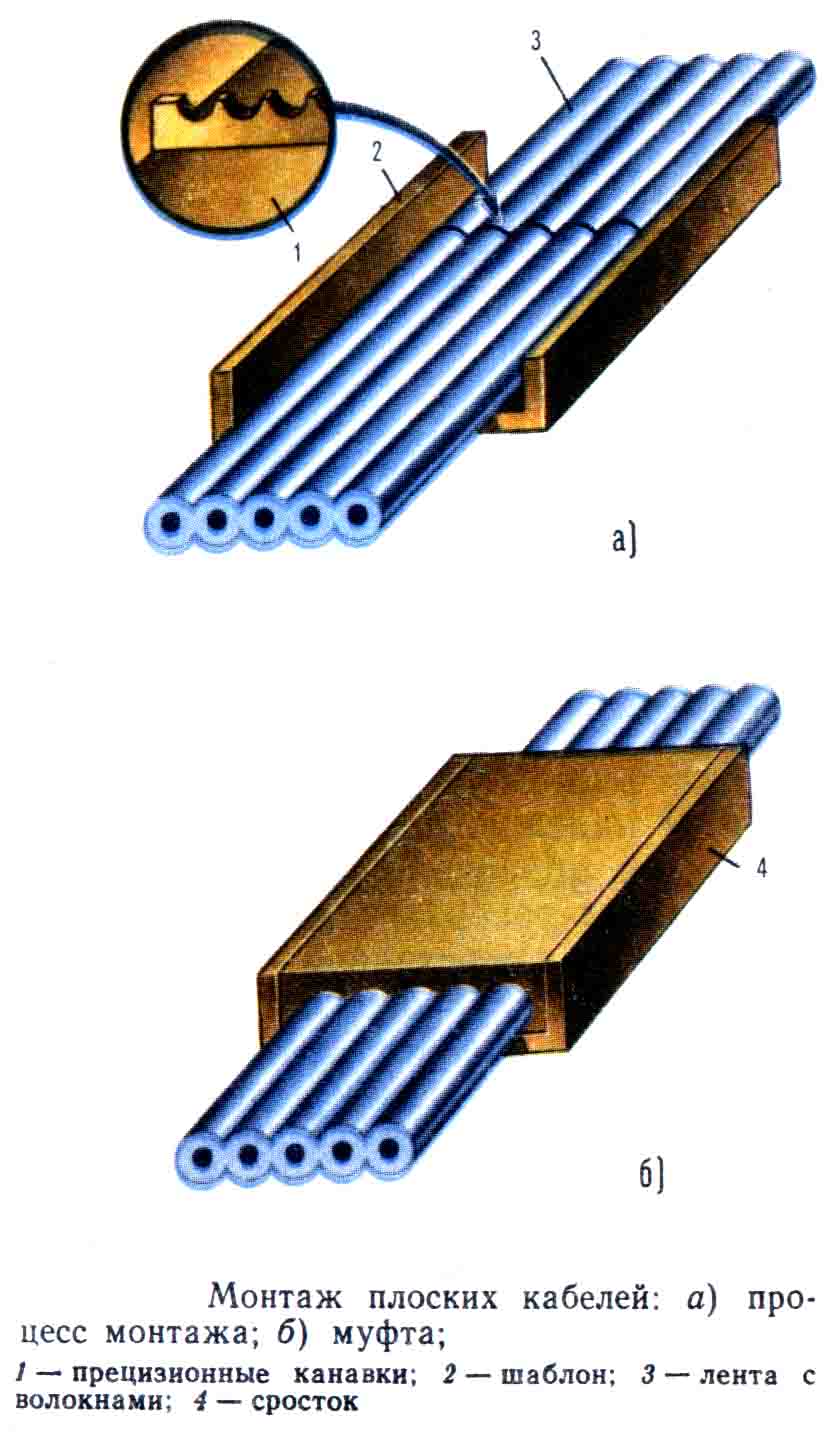

Монтаж плоских оптических кабелей. Монтаж кабелей, выполненных в виде многоволоконных плоских лент с общим пластмассовым покрытием, осуществляется следующим образом. Во-

| Рис. 2.208. Монтаж плоских кабелей: а-процесс монтажа, б-муфта; 1-прецизионные канавки, 2-шаблон, 3-лента с волокнами, 4-сросток |

Применение фигурного соединителя. Соединитель, предназначенный для многоволоконных кабелей и не требующий операций шлифования, полирования и склеивания волокон, приведен на рис. Каждое стекловолокно надежно удерживается в пространстве, образованном тремя цилиндрическими поверхностями 2, изготовленными из эластичной пластмассы.

Эти поверхности создают направленное к центру давление на волокно подобно трехкулачковому патрону дрели,который держит сверло. После того,как две половины соединителя установлены, они скрепляются вместе, и каждое волокно занимает надлежащее положение между тремя цилиндрическими поверхностями. Снаружи располагается каркас 3. Потери в соединителе не превышают 0,3 дБ, переходные превышают 70 дБ. Снаружи сросток изолируется термоусаживающей муфтой с предварительной обмоткой пластмассовыми лентами.