В последние годы получает распространение выплавка в конвертерах низкоуглеродистых и, в частности, низкоуглеродистых коррозионностойких и электротехнических сталей путем продувки смесями аргон—кислород и пар—кислород. В 1990 г. процессом аргоно-кислородной продувки, получившего название АОД-процесса, было произведено более половины мировой выплавки коррозионностойких сталей. Широкое распространение этого процесса связано с тем, что он позво-

334

335

ляет получать хромоникелевую коррозионностойкую сталь с очень низким содержанием углерода при использовании дешевого высокоуглеродистого феррохрома, в то время как традиционный способ выплавки этих сталей в электропечах требовал применения дорогостоящего низкоуглеродистого феррохрома.

Суть процесса АОД сводится к тому, что расплав, содержащий высокоуглеродистый феррохром, обезуглероживают в конвертере, вдувая аргоно-кислородную смесь; при этом достигается очень низкая (0,03-0,01 %) концентрация углерода в металле без значительного окисления железа и хрома, что происходило бы при продувке одним кислородом. Причина этого в том, что в зонах протекания реакции [С] +1/202 = СО ее продукт — СО разбавляется аргоном, т.е. снижается парциальное давление СО, благодаря чему равновесие реакции сдвигается вправо, в сторону более полного окисления углерода. Кроме того, для уменьшения окисления хрома процесс ведут при высокой (1700—1720 °С) температуре (поскольку окисление хрома 2[Сг] +1,502 = = Сг203 идет с выделением тепла, повышение температуры вызывает сдвиг равновесия реакции влево).

Распространенный вариант технологии выплавки хромони-келевой коррозионностойкой стали процессом АОД заключается в следующем. В электродуговой печи получают из стального лома, углеродистого феррохрома и никеля расплав, содержащий требуемые количества хрома и никеля и 1— 2,5 % углерода с температурой ~ 1550 °С. Расплав заливают в конвертер вместе с 1—2 % электропечного шлака и ведут продувку, подавая аргоно-кислородную смесь в защитной оболочке из аргона через фурмы, расположенные в стенке конвертера над днищем. Продувка делится на два периода — окислительный, когда металл продувают смесью кислорода и аргона переменного состава, и восстановительный, когда продувку ведут аргоном. Окислительная продувка длится 30—50 мин, ее начинают смесью с соотношением расходов кислорода и аргона 3:1. По мере уменьшения концентрации углерода в металле долю аргона в смеси увеличивают, что облегчает окисление углерода; заканчивают продувку при соотношении кислород—аргон 1: 3,5.

По ходу продувки в конвертер несколькими порциями загружают известь (до 6 % от массы металла), а в середине

336

продувки — охладитель (скрап). За время продувки окис ляются весь кремний и углерод, а также немного железа, марганца и хрома (при исходном содержании хрома, например, 16,5 % его концентрация в металле снижается до ~ 14,5 %). Образующийся из электропечного шлака, добавляемой извести и продуктов окисления шлак содержит менее 2-4% оксидов железа, до 20-30% Сг2Оа и в конце окислительного периода, имея основность 1,8—2,0, является тугоплавким и гетерогенным. Когда углерод окислен до содержания около 0,03%, начинают восстановительный период, задачами которого являются восстановление хрома из шлака и удаление в шлак серы. Отключают подачу кислорода, в конвертер вводят известь для повышения основности шлака, ферросилиций и силикомарганец для восстановления хрома из шлака и плавиковый шпат (до 0,75 % от массы металла) для разжижения шлака, чтобы он стал реакционноспособным. Продувка аргоном длится 8 мин и более. За это время кремний восстанавливает большую часть оксидов хрома шлака (усвоение хрома составляет примерно 98 % от исходного содержания в шихте), а также оксидов железа и марганца. В шлак удаляется до 50% (и более) содержавшейся в металле серы за счет ее реагирования с СаО. Содержание фосфора в металле остается неизменным, поскольку он не удаляется в шлак из-за низкого содержания в последнем оксидов железа. Общий расход кислорода и аргона составляет соответственно 20-30 и 10-25 м3/т стали. Технология АОД-процесса постоянно совершенствуется; находят применение ряд разновидностей этой технологии. Одна из них предусматривает вдувание аргоно-кислородной смеси в течение первых 5—8 мин окислительной продувки с помощью вводимой в конвертер сверху фурмы. Еще одна разновидность предусматривает проведение восстановительного периода с раздельным восстановлением хрома и десульфурацией. При этом в начале периода в конвертер добавляют ферросилиций и плавиковый шпат и ведут продувку аргоном до восстановления хрома из шлака. Далее шлак сливают, в конвертер вводят новую порцию шлакообразующих — известь с плавиковым шпатом и вновь проводят продувку аргоном. При этом в шлак удаляется сера (до 90 % от ее исходного содержания). С целью экономии дорогостоящего аргона иногда в начале окислительного периода вместо него используют азот.

337

Ход плавки на воздушном дутье

Для продувки в малобессемеровских конвертерах используют чугун марки Б-1, который содержит, %: 3,0-3,5 С; 1,25— 1,75 Si; 0,6-1,2 Мп; < 0,07 Р и <0,04S. Этот чугун отличается повышенным содержанием кремния, являющегося основным "топливом" малобессемеровского процесса.

Жидкий чугун в литейных цехах получают расплавлением в вагранках твердого чугуна. Температура чугуна при заливке в конвертер обычно составляет 1350—1450 °С. После заливки чугуна подают дутье и конвертер поворачивают так, чтобы фурмы были немного погружены в металл. Это способствует улучшению перемешивания металла и позволяет более полно использовать кислород дутья.

Продувка делится на два периода. В первом (4-6 мин) окисляются кремний, марганец, железо и образуется Шлак, состоящий из Si02, FeO и MnO. Вследствие повышенного угара железа при поверхностной продувке содержание FeO в шлаках первого периода достигает 45 %. После того как окислились кремний и марганец, начинается второй период — выгорание углерода. Конвертер наклоняют на 5—20° от вертикального положения в сторону, противоположную фурмам так, чтобы дутье поступало на поверхность металла. Это создает условия для догорания окиси углерода в полрсти конвертера. Содержание FeO в шлаке во втором периоде понижается, так как оно расходуется на окисление углерода.

Скорость окисления углерода при малом бессемеровании периодически изменяется, что внешне проявляется в чередующихся подъемах и опусканиях пламени над конвертером.

В начале второго периода СО догорает до СОг внутри конвертера и яркого пламени над горловиной не обнаруживается. Повышение температуры металла в результате догорания СО приводит к резкому возрастанию интенсивности окисления углерода. Металл вследствие выделения большого количества пузырьков СО вспенивается и поднимается выше фурм. Дутье при этом проходит через слой чугуна, и весь кислород расходуется на окисление углерода внутри металла. Поэтому СО догорает лишь при выходе из конвертера, и над горловиной появляется яркое пламя.

Так как поступление тепла от дожигания СО прекращается, а реакция окисления углерода за счет оксида железа

340

шлака идет с поглощением тепла, температура металла и интенсивность выгорания углерода быстро падают. Уровень металла опускается, и дутье снова начинает поступать в полость конвертера. Догорание оксида углерода вновь происходит внутри конвертера, и пламя над горловиной исчезает. Дальнейшее повышение температуры металла ведет к повторению описанного цикла. При нормальном ходе плавки обычно наблюдаются два подъема и опускания пламени.

После окончания продувки металл раскисляют и выпускают в ковш. Длительность продувки обычно равна 14-23 мин. Температура стали при выпуске составляет 1680-1720 °С. Конечный шлак малого бессемерования содержит 55—70 % SiOj, 14-25% FeO и 8-15% MnO.

Продувка кислородом

В последние годы для продувки чугуна в малобессемеровских конвертерах применяют воздух, обогащенный кислородом, и чистый кислород. Это позволяет сократить продолжительность плавки, использовать в шихте стальной лом, увеличить выход годной стали.

|

|

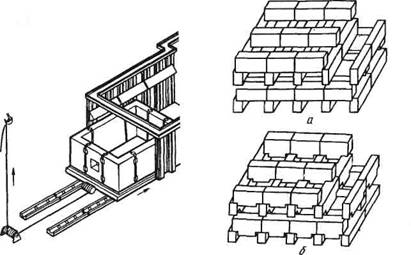

При работе на кислороде количество дутья уменьшается в 12-15 раз, и поэтому устанавливают одну фурму, представляющую собой медную или латунную трубку, пропущенную через огнеупорный стержень с отверстием по оси (рис. 101). Фурму устанавливают в боковой стенке конвертера под углом 30—45° к поверхности ванны при вертикальном положении конвертера. Внутренний диаметр сопла в зависимости от емкости конвертера изменяется в пределах 8—16 мм.

Рис. 101. Кислородная фурма малого бессемеровского конвертера: / — футеровка конвертера; 2 — огнеупорные трубки; 3 — латунная или медная трубка; 4 — дутьевая коробка; 5 — огнеупорная масса

341

При продувке кислородом в конвертер перед заливкой чугуна загружают лом (до 40 % от массы чугуна). После слива чугуна конвертер устанавливают так, чтобы устье фурмы было погружено в металл на 50—100 мм. С самого начала продувки одновременно окисляются кремний, марганец и углерод чугуна. Окисление кремния и марганца заканчивается на 3—5-й мин продувки, после чего начинается бурное окисление углерода. В начале бурного окисления углерода конвертер поворачивают в сторону, противоположную фурмам, чтобы часть кислорода расходовалась на дожигание оксида углерода в полости конвертера.

При продувке кислородом в конвертер перед заливкой чугуна загружают лом (до 40 % от массы чугуна). После слива чугуна конвертер устанавливают так, чтобы устье фурмы было погружено в металл на 50—100 мм. С самого начала продувки одновременно окисляются кремний, марганец и углерод чугуна. Окисление кремния и марганца заканчивается на 3—5-й мин продувки, после чего начинается бурное окисление углерода. В начале бурного окисления углерода конвертер поворачивают в сторону, противоположную фурмам, чтобы часть кислорода расходовалась на дожигание оксида углерода в полости конвертера.

Длительность продувки составляет 10—15 мин, давление кислорода на разных заводах колеблется в пределах 0,5-1,5 МПа.

Содержание FeO в шлаке при продувке кислородом меньше, чем при продувке воздухом. Благодаря этому, а также вследствие сокращения длительности продувки, заметно уменьшается угар железа. Сталь, выплавленная при работе на кислородном дутье, содержит в 2—3 раза меньше азота, чем при работе на воздушном дутье.

Технико-экономические показатели процесса

Производительность малобессемеровских конвертеров зависит от организации работ литейного цеха. Выход жидкой стали при работе на воздушном дутье составляет 82—87 % от массы жидкого чугуна. Потери в виде угара металла, выбросов и корольков в шлаке равны 13-18%. Расход воздуха составляет 600—800 м3/т чугуна. Угар чугуна при его расплавлении в вагранке составляет 3-5%.

При продувке чистым кислородом выход жидкой стали увеличивается до 92—93 %. Расход кислорода составляет 50 — 70 м3 на 1т стали. Применение стального лома при кислородном дутье обеспечивает снижение стоимости стали.

Г л а в а 3. МАРТЕНОВСКОЕ ПРОИЗВОДСТВО СТАЛИ

Сущность мартеновского процесса заключается в ведении плавки на поду пламенной отражательной печи, оборудованной регенераторами для предварительного подогрева воздуха (иногда и газа). Идея получения литой стали на поду отражательной печи высказывалась многими учеными (например, в

342

1722 г. Реомюром), но осуществить это долгое время не удавалось, так как температура факела обычного в то время топлива — генераторного газа - была недостаточной для нагрева металла выше 1500 °С (т.е. недостаточна для получения жидкой стали). В 1856 г. братья Сименс предложили использовать для подогрева воздуха тепло горячих отходящих газов, устанавливая для этого регенераторы. Принцип регенерации тепла был использован Пьером Мартеном для плавки стали. Началом существования мартеновского процесса можно считать 8 апреля 1864 г., когда П.Мартен на одном из заводов Франции выпустил первую плавку.

В мартеновскую печь загружают шихту (чугун, скрап, металлический лрм и др.), которая под действием тепла от факела сжигаемого топлива постепенно плавится. После расплавления в ванну вводят различные добавки для получения металла заданного состава и температуры; затем готовый металл выпускают в ковши и разливают. Благодаря своим качествам и невысокой стоимости мартеновская сталь нашла широкое применение. Уже в начале XX в. в мартеновских печах выплавляли половину общего мирового производства стали.

В России первая мартеновская печь была построена С.И.Мальцевым в 1866—1867 гг. на Ивано-Сергиевском железоделательном заводе (бывш. Калужской губернии) Мальцев-ского фабрично-заводского округа. В 1870 г. первые плавки проведены в печи вместимостью 2,5 т, построенной известными металлургами А.А.Износковым и Н.Н.Кузнецовым на Сормовском заводе. Эта печь хорошо работала и стала образцом для печей большой вместимости, построенных позже на других русских заводах. Мартеновский процесс стал основным в отечественной металлургии. Огромную роль сыграли мартеновские печи в суровые годы Великой Отечественной войны. Советским металлургам впервые в мировой практике удалось удвоить садку мартеновских печей без существенной их перестройки (ММК, КМК), удалось наладить производство высококачественной стали (броневой, подшипниковой и т.п.) на действовавших в то время мартеновских печах. В настоящее время наиболее крупные и высокопроизводительные мартеновские печи работают в России и Украине. По мере расширения конвертерного и электросталеплавильного производств масштабы производства мартеновской стали сокращаются.

343

§ 1. КОНСТРУКЦИЯ И РАБОТА МАРТЕНОВСКОЙ ПЕЧИ

§ 1. КОНСТРУКЦИЯ И РАБОТА МАРТЕНОВСКОЙ ПЕЧИ

На рис. 102 схематически показана мартеновская печь в тот момент, когда топливо (газ) и воздух поступают с правой стороны печи. Проходя через предварительно нагретые насадки регенераторов (воздух через воздушный регенератор, газ через газовый), воздух и газ нагреваются до 1000—1200 °С и в нагретом состоянии через головку попадают в печь. При сгорании топлива образуется факел с температурой 1800—1900 °С. Пройдя головку, расположенную в противоположной стороне печи, раскаленные продукты сгорания попадают в другую пару насадок регенераторов и по системе боровов уходят к трубе. При этом насадки регенераторов нагреваются. При такой работе насадки регенераторов правой стороны постепенно охлаждаются, а насадки регенераторов левой стороны нагреваются. В момент, когда

Рис. 102. Современная мартеновская печь:

1 — головка; 2 — вертикальный канал; 3 — шлаковик; 4 — борова; 5 — насадка газового регенератора; 6 — сталевыпускное OTBejpcrae; 7 — отверстие в задней стенке печи для спуска шлака; 8 — под; Р — завалочные окна; 10 — передняя стенка; 11 — задняя стенка; 12 — рабочее пространство; 13 — свод; 14 — регенераторы (газовый и воздушный); А — поперечный разрез рабочего пространства печи; Б — разрез по "головке* печи

344

регенераторы, через которые проходят в печь воздух и газ, уже не в состоянии их нагревать до нужной температуры, а регенераторы, через которые из печи уходит дым, перегреваются, осуществляется изменение направления движения газов печи. Для изменения направления движения газов предусмотрены перекидные клапаны (рис. 103), а операцию называют перекидкой клапанов. Холодный воздух и газ направляются через хорошо нагретые левые регенераторы, а продукты сгорания уходят в правую сторону печи, постепенно нагревая остывшие правые регенераторы, затем цикл повторяют. Через некоторое время наступает момент, когда направление движения газов опять изменяется и т.д.

Энтальпия продуктов сгорания Я равна произведению мас

сы продуктов сгорания т на их теплоемкость С и температу

ру t, т.е. Я = Cmt, откуда t = Н/Ст. Энтальпия Я склады

вается из химического тепла сгорания топлива Яхт, тепла

нагрева воздуха Ян в и тепла нагрева газа Ян г, т.е. Я =

= Ях т + Ян в + Ян г; соответственно t = (Ях т + Ян в +

+ НИТ)/Ст.

Таким образом, при нагреве поступающих в печь газа и воздуха обеспечивается достаточно высокая температура факела (> 1800 °С). Чем выше удается повысить температуру поступающих в печь газа и воздуха, тем выше температура факела и тем лучше работает печь.

Повысить температуру факела можно и другим способом — заменить весь воздух или часть его кислородом. Тогда в формуле t = Н/Ст уменьшается знаменатель (уменьшается т)

|

|

Рис. 103. Схема перекидных устройств:

1, 7 — газовые клапаны (перекидные клапаны на пути движения газа; 2, 8 — задвижки (шиберы) на каналах (боровах) от газовых регенераторов; 3, 4 — воздушные клапаны; 5, б — задвижки на клапанах от воздушных регенераторов; Р — регулировочная задвижка (шибер); 10 — задвижки на борове трубы; 11 — задвижки на борове к котлу утилизатору; 12 — регулирующие колонки

и соответственно возрастает температура. На каждый объем подаваемого с воздухом кислорода поступает 3,762 объемов балластного азота. Обогащение воздуха кислородом приводит к уменьшению количества продуктов сгорания (при том же количестве теплоты, выделенной топливом) и соответственно повышается температура.

Повышая постепенно степень обогащения (вплоть до полной замены воздуха кислородом), можно добиться достаточно высокой температуры факела без предварительного подогрева газа и воздуха (или смеси воздуха и кислорода). В этом случае регенераторы оказываются ненужными.

В мартеновской печи газы попадают сначала в шлаковик, а уже затем в регенератор. Шлаковики служат для улавливания плавильной пыли и шлаковых частиц, уносимых продуктами сгорания из рабочего пространства, и тем самым предохраняют насадки регенератора от засорения. Сечение шлаковика гораздо больше сечения вертикального канала, поэтому при попадании дымовых газов в шлаковик их скорость резко уменьшается и, кроме того, меняется направление движения газов. Это приводит к тому, что значительная часть (50—75 %) плавильной пыли оседает в шлаковиках.

Из рабочего пространства печи дымовые газы выходят с температурой 1680—1750 °С, из шлаковика в регенератор — с температурой 1500-1550 °С. Пройдя насадку регенератора, они охлаждаются до 500—700 °С. Обычно стремятся использовать тепло отходящих газов, направляя их по системе боровов в котел-утилизатор.

Если по каким-либо причинам котел-утилизатор не установлен или находится на ремонте, дымовые газы по боровам направляют в трубу.

В зависимости от вида топлива и его теплоты сгорания мартеновские печи могут иметь две пары регенераторов — для подогрева воздуха и газа (при отоплении печи газом с невысокой теплотой сгорания) или одну пару регенераторов (если печь отапливается топливом с высокой теплотой сгорания, подогрев которого не нужен или трудно осуществим).

В зависимости от вместимости мартеновские печи делят на печи малой («125 т), средней (125-300 т) и большой (> 300 т) вместимости. Выпуск металла из большегрузных печей производится обычно одновременно в два ковша (в исключительных случаях— в три).

346

Под вместимостью обычно понимают массу загруженной в печь металлошихты. Массу вводимых в печь по ходу плавки добавочных материалов при этом не учитывают.

1. Назначение и устройство отдельных элементов печи

Все строение мартеновской печи делится на верхнее и нижнее. Верхнее строение расположено над площадкой мартеновского цеха, которую сооружают для обслуживания печи на высоте 5—7 м над уровнем пола цеха. Верхнее строение состоит из собственно рабочего пространства печи и головок с отходящими вниз вертикальными каналами. Нижняя часть расположена под рабочей площадкой и состоит из шлаковиков, регенеративных камер с насадками и боровов с перекидными устройствами.

Рабочее пространство печи

Рабочее пространство мартеновской печи ограничено сверху сводом, снизу — подом (или "подиной"). На рис. А на границе задней стенки и подины показано отверстие для выпуска плавки (обычно его называют сталевыпускным отверстием). В передней стенке видны проемы — завалочные окна, через которые в рабочее пространство загружают твердую шихту и заливают (по специальному приставному желобу) жидкий чугун.

Обычно завалочные окна закрыты специальными футерованными крышками с отверстиями — гляделками, через которые сталевар наблюдает за ходом плавки и состоянием печи.

Из всех элементов печи рабочее пространство находится в наиболее тяжелых условиях — в нем идет плавка стали. Во время завалки твердой шихты огнеупорные материалы, из которых изготовлено рабочее пространство, подвергаются резким тепловым и механическим ударам, во время плавки они подвергаются химическому воздействию расплавленных металлов и шлака; в рабочем пространстве максимальная температура. Стойкостью элементов рабочего пространства печи определяют, как правило, стойкость всей печи и, следовательно, сроки промежуточных и капитальных ремонтов.

В соответствии с этим к огнеупорным материалам рабочего пространства предъявляют высокие требования: а) высокая огнеупорность; б) химическая устойчивость про-

347

тив воздействия шлака, металла и печных газов; в) достаточная механическая прочность при высоких температурах; г) хорошая термостойкость при колебаниях температуры.

тив воздействия шлака, металла и печных газов; в) достаточная механическая прочность при высоких температурах; г) хорошая термостойкость при колебаниях температуры.

По химическим свойствам применяемые огнеупорные материалы делят на: а) кислые — динасовый кирпич, кварцевый песок; б) основные — магнезитовый кирпич, магнезитовый порошок, доломит; в) нейтральные (со свойствами амфотер-ных окислов) — шамот, хромомагнезит, магнезитохромит, высокоглиноземистый шамот, форстерит.

Подина печи

Так же, как и при выборе футеровки бессемеровского или томасовского конвертера, выбор футеровки для подины мартеновской печи определяется характеристикой шлаков. Если при плавке стали шлаки кислые, то подину нужно изготовлять из кислых огнеупорных материалов, а если шлаки основные, то из основных. В противном случае в результате энергичного взаимодействия шлака и материала подины последний ошлакуется, перейдет в шлак, и печь выйдет из строя. Процесс, при котором в шлаке преобладают кислотные окислы, называют кислым мартеновским процессом; соответственно печь, подина которой изготовлена из кислых огнеупорных материалов, называют кислой мартеновской печью. Процесс, при котором в шлаке преобладают основные окислы, называют основным мартеновским процессом, а печь — основной мартеновской печью.

Верхний (рабочий) слой кислой подины выполняют из кварцевого песка, который набивают или наваривают на заранее выложенные динасовые кирпичи.

Рис. 104. Устройство кислого и основного подов мартеновской печи: 1 — наварка (кварцевый песок); 2 — наварка (магнезитовый порошок или молотый обожженный доломит); 3 — магнезитовый кирпич; 4 — динасовый кирпич;!5 — стальной лист; 6 — тепловая изоляция (пористый шамот); 7 — шамотный кирпич

Верхний слой основной подины изготовляют обычно из магнезитового порошка (реже доломитового), который набивают или наваривают на служащий основанием магнезитовый кирпич (рис. 104).

Задняя и передняя стенки мартеновской печи работают (особенно в нижней части) почти в тех же условиях, что и подина, так как они также соприкасаются с жидким металлом и шлаком. Заднюю и переднюю стенки кислой мартеновской печи выкладывают из динасового кирпича, основной мартеновской печи — из магнезитового.

Несмотря на то что материал пода, а также задней и передней стенок по своим химическим свойствам соответствует характеру шлака (основного или кислого), шлак взаимодействует с огнеупорной футеровкой. Те места ванны, которые соприкасаются во время плавки со шлаком, оказываются после выпуска плавки несколько поврежденными (изъеденными шлаком). Если не принять специальных мер, то через несколько плавок степень износа может возрасти настолько, что печь будет в аварийном состоянии. Чтобы избежать этого, после каждой плавки подину ремонтируют (заправка печи): на изъеденные места кислой подины набрасывают песок, а основной подины - магнезитовый или доломитовый порошок. Заправке подвергают и торцовые части подины, прилегающие к головкам печи; их называют откосами. Заправку осуществляют с помощью специальных заправочных машин.

Свод печи

Свод мартеновской печи практически не соприкасается со шлаком, поэтому его можно изготовлять из кислых и основных огнеупорных материалов независимо от типа процесса. Своды изготовляют из динасового или термостойкого магне-зитохромитового кирпича.

Динасовый кирпич при высоких температурах (до 1700 °С) сохраняет достаточную прочность и повышенное сопротивление сжатию. Во время эксплуатации динасовые кирпичи свода свариваются в монолит, что имеет большое значение, так как если какой-либо кусок свода упадет, то остальная часть свода будет держаться. Однако при нагреве свыше 1700 °С динасовый кирпич быстро оплавляется; кроме того, он сильно разъедается плавильной пылью, состоящей из оксидов железа (образуются легкоплавкие силикаты железа).

348

349

Магнезитохромитовый кирпич характеризуется более высокой огнеупорностью (допустимая температура нагрева 1750 °С и даже 1800 °С), что способствует повышению производительности печи. Стойкость свода (число плавок от ремонта до ремонта) из магнезитохромитового кирпича в 2-3 раза выше, чем из динасового. Вместе с тем при использовании в качестве материала свода магнезитохромитового кирпича приходится учитывать ряд особенностей его эксплуатации: а) магнезитохромитовые кирпичи плохо свариваются и не образуют монолита; б) коэффициент расширения магнезитохромитового кирпича выше, чем динасового, в результате чего при разогреве арки свода наружные швы раскрываются, а на внутренней стороне возникают высокие напряжения сжатия, что приводит к сколу внутренней части свода; в) повышенная теплопроводность и большие неплотности кладки (раскрытые швы) обусловливают более высокие (почти в два раза) потери тепла с 1м2 площади свода; г) объемная масса магнезитохромитового кирпича в 1,5 раза больше, чем динасового.

Магнезитохромитовый кирпич характеризуется более высокой огнеупорностью (допустимая температура нагрева 1750 °С и даже 1800 °С), что способствует повышению производительности печи. Стойкость свода (число плавок от ремонта до ремонта) из магнезитохромитового кирпича в 2-3 раза выше, чем из динасового. Вместе с тем при использовании в качестве материала свода магнезитохромитового кирпича приходится учитывать ряд особенностей его эксплуатации: а) магнезитохромитовые кирпичи плохо свариваются и не образуют монолита; б) коэффициент расширения магнезитохромитового кирпича выше, чем динасового, в результате чего при разогреве арки свода наружные швы раскрываются, а на внутренней стороне возникают высокие напряжения сжатия, что приводит к сколу внутренней части свода; в) повышенная теплопроводность и большие неплотности кладки (раскрытые швы) обусловливают более высокие (почти в два раза) потери тепла с 1м2 площади свода; г) объемная масса магнезитохромитового кирпича в 1,5 раза больше, чем динасового.

Все это исключает возможность применения обычного арочного свода. Свод приходится выполнять распорно-подвесным с креплением и прокладками между кирпичами, а это усложняет и удорожает конструкцию.

Однако возможность повысить температуру в печи при использовании магнезитохромитового свода, а также увеличить срок службы свода делает устройство сложной системы подвесок рентабельным, поэтому своды такого типа нашли широкое применение. Почти все своды мартеновских печей в настоящее время делают из основных магнезитохромитовых кирпичей.

Стойкость магнезитохромитового свода составляет 300—1000 плавок (динасового 200—350 плавок). В тех случаях, когда на основной печи устанавливают кислый динасо-вый свод, между основным огнеупорным материалом стенок печи (магнезитом) и кислым материалом свода (динасом) выкладывают слой амфотерных огнеупоров (например, хромистого железняка).

Следует отметить две тенденции в конструировании и строительстве мартеновских печей: 1) применение вместо отдельных кирпичей для кладки пода, стен печи, а также свода заранее подготовленных крупных блоков, что позво-

ляет существенно сократить время строительства или ремонта печи; 2) применение вместо огнеупорной кладки водоох-лаждаемых конструкций.

Головки печи

Рабочее пространство с торцов оканчивается головками. Правильный выбор конструкции головок имеет большое значение для хорошей работы печей. Через головки в печь подают воздух и топливо. От того, с какой скоростью вводят в рабочее пространство воздух и топливо и насколько хорошо струи топлива и воздуха перемешиваются, зависят форма и ряд других характеристик факела, а от факела зависит и вся работа печи.

Головки должны обеспечить: 1) хорошую настильность факела по всей длине ванны (чтобы максимум тепла передать ванне и минимум — своду и стенкам); 2) минимальное сопротивление при отводе продуктов сгорания из рабочего пространства; 3) хорошее перемешивание топлива и воздуха для полного сжигания топлива в рабочем пространстве печи.

Чтобы удовлетворить первому и третьему требованиям, сечение выходных отверстий должно быть малым (чтобы скорости ввода воздуха и топлива были максимальными); для удовлетворения второго требования сечение, наоборот, должно быть максимальным. Эта двоякая роль головок (с одной стороны, служить для ввода в печь воздуха и топлива, а с другой — отводить продукты сгорания) ставит очень непростую задачу перед конструкторами при проектировании печей.

Шлаковики

Отходящие из рабочего пространства печи дымовые газы проходят через головку и по вертикальным каналам попадают в шлаковики (рис. 105). Как уже было сказано, в шлаковиках оседает 50—75 % плавильной печи, причем оседает крупная пыль, более мелкие фракции в значительной степени уносятся в трубу (10—25 % пыли оседает в насадках регенераторов). На пути движения дымовых газов плавильная пыль, содержащаяся в них, реагирует с материалами кладки. Это обстоятельство приходится учитывать при выборе материалов для кладки вертикальных каналов и шлаковиков.

Почти вся пыль представляет собой основные окислы (в том числе 60-80 % оксидов железа). Если вертикальные ка-

350

351

|

|

| А-А |

|

|

|

|

| Рис. 106. Вытягивание кассет- Рис. 107. Насадка регенераторов: ных блоков из шлаковика а — из обычного кирпича; б — из фасонного |

<-А

<-А

Рис. 105. Устройство шлаковиков и регенераторов мартеновской печи средней емкости, работающей с подогревом и газа и воздуха:

1 - вертикальные каналы; 2 - шлаковик; 3 - насадки регенераторов; 4 - подвесной свод наднасадочного пространства; 5— поднасадочные пространства

налы и шлаковики футерованы динасовым кирпичом, то основные окислы, из которых состоит пыль, энергично взаимодействуют с кислым материалом футеровки с образованием легкоплавких силикатов железа. Стойкость футеровки оказывается недостаточной, и, кроме того, оседающая в шлаковиках пыль образует плотный монолит, который во время ремонта очень трудно извлекать.

В связи с этим для кладки вертикальных каналов и шлаковиков часто применяют термостойкий магнезитохромитовый кирпич. В этом случае взаимодействие футеровки с плавильной пылью не влияет так сильно на материал футеровки, а осевшая в шлаковике пыль представляет собой более рыхлую массу. Однако очистка шлаковиков от массы осевшей в них пыли (шлака) — операция также очень трудоемкая, для ее осуществления используют специальное оборудование.

В шлаковиках должна вмещаться вся плавильная пыль, вылетающая из печи. В газах, выходящих из рабочего пространства мартеновской печи, содержится пыли 2—4,5 г/м3, в моменты продувки ванны кислородом количество пыли возрастает почти в десять раз. При расчетах размеров шлаковиков

принимают, что на 1 т выплавляемой стали в них осаждается 7-12 кг шлака (пыли). Это значит, например, что за одну плавку в шлаковиках 600-т мартеновской печи осаждается ~ 4 т шлака. Для облегчения условий труда и проведения операции очистки шлаковиков их выполняют выкатными, а стены - из блоков, скрепленных металлическими кассетами. При ремонте шлаковик выкатывают из-под печи при помощи полиспаста, краном убирают блоки-кассеты и шлак увозят из цеха на железнодорожных платформах (рис. 106).

|

|

Регенераторы. Из шлаковиков отходящие газы с температурой 1500-1600 °С попадают в насадки регенераторов (рис. 107). Объем насадки регенераторов и площадь поверхности ее нагрева, т.е. поверхности кирпича насадки, омываемой движущимися газами, взаимосвязаны. Эти величины определяют специальным теплотехническим расчетом, от них зависят основные показатели работы печи — производительность и расход топлива. Регенераторы должны обеспечивать постоянную высокую температуру подогрева газа и воздуха. В более тяжелых условиях работают верхние ряды насадок, поскольку в этой части регенератора температура и осаждение пыли наиболее высокие, поэтому верхние ряды насадок выкладывают из термостойкого магнезитохромитового или

352

23-3810

353

форстеритового кирпича. Нижние ряды насадок работают при температурах 1000—1200 °С (и менее), их выкладывают из более дешевого и прочного шамотного кирпича.

форстеритового кирпича. Нижние ряды насадок работают при температурах 1000—1200 °С (и менее), их выкладывают из более дешевого и прочного шамотного кирпича.

Перекидные клапаны

Мартеновская печь — агрегат реверсивного действия, в котором направление движения газов по системе печи периодически меняется. Для этого в боровах, а также в газопроводах и воздухопроводах устанавливают систему шиберов, клапанов, дросселей, задвижек, объединяемых общим названием "перекидные клапаны". Операция "перекидки клапанов" в современных мартеновских печах автоматизирована.

Из боровов дымовые газы поступают в дымовую трубу. Высоту трубы рассчитывают таким образом, чтобы создаваемая ею тяга (рязрежение) была достаточной для преодоления сопротивления движению дымовых газов на всем пути.

Дымовая труба - сложное и дорогостоящее сооружение. Высота дымовых труб современных крупных мартеновских печей превышает 100 м. Дымовые трубы обычно выкладывают из красного кирпича с внутренней футеровкой из шамотного кирпича.

Таким образом, в конструкциях современных мартеновских печей широко используют следующие огнеупорные материалы: магнезит, магнезитохромит, форстерит, динас и шамот. Объем огнеупорной кладки 500-т печи составляет около 3750 м3. Ряд элементов печи изготовляют из металла, некоторые из них (рамы и заслонки завалочных окон, балки, поддерживающие свод рабочего' пространства, перекидные клапаны и др.) соприкасаются с горячими газами и нуждаются в непрерывном охлаждении.

Расход воды на охлаждение этих элементов печи очень значителен. Современные большие мартеновские печи требуют для охлаждения более 400 м3 воды в 1 ч. С охлаждающей водой теряется 15—25 % общего количества тепла, вводимого в печь. Расход воды зависит от ее жесткости. Допустимая температура нагрева воды тем выше, чем меньше жесткость воды. Обычно допускается нагрев охлаждающей воды на 20—25 °С, что равносильно тому, что 1 л воды уносит 85-105 кДж.

Для уменьшения расхода воды водяное охлаждение ряда элементов печи заменяют испарительным. Если применять не

техническую, а химически очищенную воду, то можно, не боясь выпадения осадка (накипи), нагревать ее до 100 °С и выше. При этом от охлаждаемого элемента отводится не только тепло, затрачиваемое на нагревание воды до кипения, но и скрытая теплота парообразования (2,26 МДж/кг), т.е. 1 л воды отводит от охлаждаемого элемента печи не 85-105 кДж, а 2,58-2,6 МДж. Таким образом, расход воды можно сократить почти в 30 раз, кроме того, на больших печах получают при этом некоторое количество пара (до 10 т/ч), который может быть использован.

Существует также так называемое "горячее" охлаждение печей. Система горячего охлаждения технологически мало отличается от обычного способа охлаждения обычной производственной водой. Все охлаждаемые элементы печи остаются без изменения, но через них вместо обычной производственной воды с температурой 15—30 °С пропускают химически очищенную теплофикационную воду из оборотной теплофикационной сети с температурой 50—80 °С, которая, пройдя охлаждаемые элементы печи и подогревшись в них на 20-30 °С, возвращается обратно в теплофикационную сеть, где передает полученное тепло потребителю.