Чем тщательнее подготавливают руду к доменной плавке, тем выше производительность доменной печи, ниже расход топлива и выше качество выплавляемого чугуна.

В конечном итоге стремятся снабжать доменную печь шихтой, состоящей только из двух компонентов: офлюсованного железорудного сырья и кокса определенной кусковатости и не содержащих мелких фракций (ниже 5—8 мм для железосодержащей шихты и ниже 20—30 мм для кокса).

Для обеспечения хорошей газопроницаемости плавильных материалов желательно, чтобы шихта была однородной по кусковатости. Рекомендуется, чтобы диаметр самого крупного куска не превышал диаметр самого мелкого куска более чем в два раза, т.е. целесообразно давать руду или окус-кованную шихту кусковатостью 10—20 или 20-40 мм.

Важным резервом повышения производительности доменных печей и снижения расхода топлива является увеличение содержания железа в шихте. Его увеличение на 1 % позволяет снизить расход кокса на 2—2,5 % и на столько же увеличить производительность печи.

Кроме того, при росте содержания железа в шихте снижается выход шлака при доменной плавке, что ведет к повышению технико-экономических показателей плавки.

Для получения богатого железорудного сырья разработаны и внедрены эффективные способы обогащения железных руд. При решении вопроса об оптимальной степени обогащения железных руд нужно исходить из технико-экономических соображений.

По мере повышения содержания железа в концентратах нозрастают затраты на обогащение руд, что показано кривой CD на рис. 1, в то время как затраты в доменном цехе сокращаются (кривая АВ). Пересечение кривых АВ и CD в точке

31

| ||||

| ||||

| ||||

|

|

Рис. 1. Схема графического определения оптимального содержания железа в железо содержащей части шихты

| Содержание железа в шихте, У. |

К указывает на оптимальную степень обогащения железных руд (точка К' на оси абсцисс). Пересечение этих кривых обычно соответствует минимальной себестоимости чугуна (кривая EF). Расчеты показывают, что для многих руд оптимальное содержание железа в концентратах: для доменной плавки находится в пределах 64—67 %. Существующая подготовка шихты пока еще не удовлетворяет указанным требованиям. Поэтому повышение однородности шихты по кусковатости и химическому составу и увеличение содержания железа в шихте крайне необходимы. В зависимости от характеристики добываемой руды применяют следующие методы подготовки руды: а) дробление; б) сортировку; в) обогащение; г) усреднение; д) окускование.

Дробление и измельчение

Крупность добываемых руд в естественном виде очень различна. При открытой добыче размер отдельных кусков достигает 1000—1200 мм, а при подземной 300—800 мм.

Для дальнейшего использования руда такой крупности должна быть предварительно подвергнута дроблению. Дробление представляет собой процесс уменьшения размера кусков твердого материала его разрушением под действием внешних сил и имеет целью придание кускам материала определенной крупности.

Размер крупности кусков дробленой руды определяется способом ее дальнейшей переработки и типом руды. Для доменной плавки верхний предел крупности кусков руды составляет 40—100 мм, Для мартеновской плавки 20—40 мм, для агломерации 6—10 мм, а для обогащения в ряде случаев требуется получение материала крупностью менее 0,1 мм. Чем

тоньше измельчена руда, тем полнее рудные зерна могут быть отделены от пустой породы в процессе обогащения. Поэтому дробление часто дополняют измельчением руды.

Дробление и измельчение руды— энергоемкий и дорогостоящий процесс. На обогатительных фабриках стоимость процесса дробления и измельчения руды составляет от 35 до 70 % от расходов на весь цикл обогащения, а стоимость дробильных устройств достигает 60 % стоимости оборудования фабрики. Поэтому всегда желательно соблюдать принцип "не дробить ничего лишнего", т.е. дробить руду только до нужных размеров и только в необходимом количестве.

Для выполнения этого принципа процесс дробления руды разделяют на несколько стадий и перед каждой из них проводят классификацию (рассев) с целью выделения готовых по размеру кусков и мелочи, чтобы не подвергать их повторному дроблению.

Обычно различают следующие стадии дробления: крупное дробление — от кусков размером 1200 мм до получения кусков размером 100—350 мм; среднее дробление — от 100—350 до 40-60 мм и мелкое дробление - от 40—60 до 6—25 мм; измельчение — от 6—25 до 1 мм; тонкое измельчение — менее 1 мм. Крупное, среднее и мелкое дробление осуществляют в аппаратах, называемых дробилками, а измельчение — в мельницах. Дробление можно выполнять следующими методами: раздавливанием, истиранием, раскалыванием, ударом и сочетанием перечисленных выше способов (см. рис. 2).

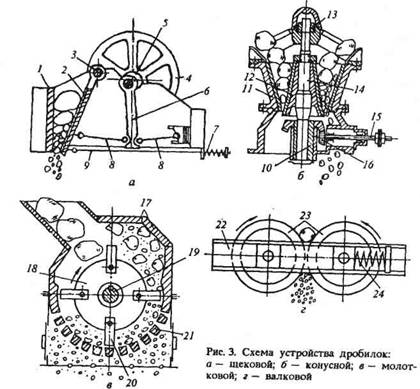

Основные типы применяемых дробилок представлены на рис. 3. Щековые дробилки служат для крупного и среднего

дробления.

Схема одной из разновидностей щековых дробилок показана на рис. 3, а. Дробимую руду загружают сверху в зазор между неподвижной щекой 1 и подвижной 2, подвешенной на оси 3. Привод дробилки через шкив 4 врашает эксцентрико-

Рис. 2. Схематическое изображение основных способов дробления:

а — раздавливание; б — истирание; в — раскалывание; г —

уда Р а и

32

Т-3810

33

вый вал 5, при этом шатун б двигается вверх-вниз. При подъеме шатуна распорные плиты 8 нажимают на подвижную щеку 2, она сближается с неподвижной и происходит дробление кусков руды; при опускании шатуна подвижная щека'отходит назад под воздействием пружины 7 и тяги 9, и через зазор между щеками снизу высыпается дробленая руда. Производительность щековых дробилок составляет 10-700 т/ч.

В конусных дробилках (рис. 3, б) основными рабочими элементами являются неподвижный 11 и подвижный 12 конусы, в зазор между которыми сверху засыпают дробимую руду. Верх вала 14 подвижного конуса закреплен в шарнире 13, а его нижней части придают с помощью приводного вала 15, зубчатой передачи 16 и эксцентрика 10 вращательное движение. Подвижный конус при этом перекатывается по внутренней поверхности неподвижного конуса и в месте сближения

34

конусов происходит дробление кусков, а с противоположной стороны через кольцевую щель просыпается дробленый продукт.

Конусные дробилки применяются для крупного, среднего и мелкого дробления. Производительность дробилок крупного дробления составляет 150-2300 м3/ч, среднего — от 8 до 580м3/ч, мелкого- от 24 до 260м3/ч.

Молотковые дробилки (рис. 3, в) применяют для крупного, среднего и мелкого дробления мягких и средних по твердости пород. Дробилка состоит из корпуса, внутри которого закреплены массивные отбойные плиты 17. В опорах конуса установлен вращающийся с большой скоростью вал 19 с насаженными на него несколькими дисками 18, на которых шарнирно закреплены стальные молотки (билы) 20. Дробление происходит в результате ударов, наносимых кускам материала молотками; выдача дробленой руды происходит через отверстия колосниковой решетки 21. Производительность молотковых дробилок достигает 1500 т/ч и более.

Валковые дробилки применяют для среднего и мелкого дробления пород средней крепости. Чаще применяют двух- и четырехвалковые дробилки. В двухвалковой дробилке (рис. 3, г) дробление происходит между двумя вращающимися палками 23; оба валка приводные, один из них закреплен в раме 22 жестко, второй— подвижный и прижимается к неподвижному пружиной 24 либо гидравлическим, либо пневмогид-равлическим устройством. Валки бывают гладкими и иногда рифлеными и зубчатыми.

Для тонкого измельчения руд применяют шаровые мельницы и в последнее время мельницы бесшарового помола. Шаровая мельница (рис. 4, а) представляет собой вращаемый через убчатый венец 5 футерованный плитами из износостойкой стали барабан 4 с полыми цапфами 2. Барабан почти наполовину заполнен чугунными или стальными шарами 3. Куски руды вместе с водой подают в цапфу через устройство /, в Ьарабане куски, испытывая удары падающих шаров, раскалываются, раздавливаются и истираются; измельченный продукт с водой (пульпа) выдается через противоположную цапфу барабана. Производительность крупных шаровых мельниц достигает 150-200 т/сут.

На рис. 4, б показана мельница бесшарового помола типа Лэрофол". Крупные и мелкие куски руды вместе со сжатым

35

|

|

Рис. 4. Шаровая мельница (а) и мельница для бесшарового помола (б)

воздухом вводят через питатель 2 во вращающийся барабан 1. Крупные куски играют роль дробящих шаров; измельченный продукт уносится воздухом через пустотелую цапфу в шахту выдачи 3, а затем скапливается в пылеуловителях.

Грохочение и классификация

Разделение или сортировку материалов на классы крупности при помощи решеток или механических сит называют грохочением, а разделение в воде или воздухе на основе разности скоростей падения зерен различной крупности — гиравлической или воздушной классификацией. Грохочением обычно разделяют материалы до крупности 1—3 мм, а более мелкие -классификацией.

Материал, поступающий на грохочение, называют исходным, остающийся на сите — надрешетным продуктом, прошедший через отверстия сита — подрешетным продуктом.

Аппараты для грохочения называют грохотами, их основным рабочим элементом является решето или сито. Наибольшее распространение получили различные грохоты с колебательным движением решета; ограниченное применение находят неподвижные грохоты, а также барабанные, валковые или роликовые.

Простейшим и малопроизводительным является неподвижный колосниковый грохот, применяемый в приемных отделениях горно-рудных предприятий. Он представляет собой расположенную под углом ~ 45° к горизонту решетку из параллель-

36

ных стальных брусьев (колосников) с величиной щели 25—200 мм. Подаваемый сверху материал опускается по поверхности решетки, а мелочь просыпается сквозь щели решетки. Производительность грохота составляет 9—80м3/ч на 1 м2 решетки, а к.п.д. не превышает 50—70 %.

Дуговой гидравлический неподвижный грохот представляет собой изогнутую по дуге решетку, по которой сверху движется пульпа; через ячейки решетки проходят отделяемые частицы пульпы размером 0,3—1,0 мм.

| Рис. 6. Самоцентрирующийся инерционный грохот |

|

37 |

Придание решету грохота колебательных движений сильно повышает производительность и к.п.д. грохота (до 95—98 %). Из подобных грохотов в последнее время широко применяют самобалансные и самоцентрирующиеся инерционные грохоты. Самобалансный грохот (рис. 5) представляет собой опирающийся на пружины 3 короб 1 с просеивающим решетом 2. В боковых стенках короба на подшипниках установлены два дебалансных вала 4 (ось вала не совпадает с осью его вращения). Валы вращают с одинаковой скоростью в противоположных направлениях, при этом возникают инерционные силы, вызывающие колебания короба по направлению стрелок "А", что обеспечивает подбрасывание груза и его перемещение вдоль решета с эффективным просеиванием мелочи. Для самобалансных грохотов частота колебаний составляет 740-950 в минуту, амплитуда колебаний 4-9 мм, размеры решета достигают 3x6,4 м, производительность — 600 т/ч.

Самоцентрирующийся инерционный грохот показан на рис. 6. Грохот состоит из подвешенного на пружинах 4 короба 1 с одним или двумя ситами 2. В подшипниковых опорах короба закреплен вращаемый приводом через шкив 6 эксцентриковый вал 5, на концах которого имеются диски 3 с противовесами (дебалансами) 7. Вращение вала с дебалансами вызывает перемещение короба по круговой траектории вокруг оси вала с амплитудой 3—6 мм. Частота составляет 520—1440 колебаний в минуту, производительность грохотов 2000 т/ч.

Самоцентрирующийся инерционный грохот показан на рис. 6. Грохот состоит из подвешенного на пружинах 4 короба 1 с одним или двумя ситами 2. В подшипниковых опорах короба закреплен вращаемый приводом через шкив 6 эксцентриковый вал 5, на концах которого имеются диски 3 с противовесами (дебалансами) 7. Вращение вала с дебалансами вызывает перемещение короба по круговой траектории вокруг оси вала с амплитудой 3—6 мм. Частота составляет 520—1440 колебаний в минуту, производительность грохотов 2000 т/ч.

Гидравлическая классификация (разделение) тонкоизмель-ченных руд основана на том, что в воде более крупные частицы оседают быстрее, чем мелкие. Существует несколько разновидностей гидравлических классификаторов, наиболее распространенным является спиральный классификатор. Он выполнен в виде наклонного желоба, внутри которого расположены продольные вращающиеся двухзаходные спирали. В желоб подают рудную пульпу; крупные частицы оседают на дне желоба и выносятся из желоба через его верх вращающимися спиралями, а мелкие частицы с водой сливаются из нижнего конца желоба. В маловодных районах применяют воздушную классификацию.

Обогащение

Руды, добываемые из недр земли, часто не удовлетворяют требованиям металлургического производства не только по крупности, но и в первую очередь по содержанию основного металла и вредных примесей, а потому нуждаются в обогащении.

Под обогащением руд понимают процесс обработки полезных ископаемых, целью которого является повышение содержания полезного компонента путем отделения рудного минерала от пустой породы или отделения одного ценного минерала от другого. В результате обогащения получают готовый продукт — концентрат, более богатый по содержанию определенного металла, чем исходная руда, и остаточный продукт — хвосты, более бедный, чем исходная руда.

Все применяемые на практике способы обогащения руд основаны на (использовании различий в физических и физико-химических свойствах слагающих руду минералов. При хорошей размываемости минерала водой применяют промывку; при различной плотности — гравитационное обогащение, при маг-

38

нитной восприимчивости — магнитное обогащение, на использовании различных физико-химических поверхностных свойств основана флотация. Выбирая оптимальный способ обогащения, оценивают также экономическую эффективность того или иного способа.

Конечный результат обогащения характеризуют степенью извлечения (е, %) полезного элемента, которую определяют из соотношения: с = (ур)/а, где у- выход концентрата (% от массы исходной руды), аир— соответственно содержание извлекаемого элемента в исходной руде и в концентрате, %.

Промывка. Промывка представляет собой процесс разрушения и диспергирования глинистых и песчаных пород, входящих в состав руды. Ее применяют для руд с плотными разновидностями рудных минералов, не размываемых водой, и с рыхлой пустой породой. К ним чаще всего относятся буро-железняковые и мартитовые руды, а также многие марганцевые руды.

При обогащении промывкой потоки воды размывают и уносят глинистые и песчаные частицы, а также мелкую руду, поэтому промывке обычно подвергают крупнокусковые руды, а мелкие классы направляют на дальнейшее обогащение другими методами.

Основными агрегатами для обогащения промывкой служат бутары, скрубберы, корытные мойки и промывочные башни.

| 42 SO |

Бутара представляет собой вращающийся цилиндр с решетчатой поверхностью (рис. 7). Руда внутри барабана продвигается вперед, скользя и перекатываясь по его стенкам. Ввиду наличия коротких уголков, укрепленных внутри бутары под прямым углом к направлению скольжения, куски руды разбиваются. Разрыхлению способствует вода, подаваемая из

| 39 |

Рис. 7. Коническая бутара

|

|

|

|

| Питание |

| Пагпериал |

| ГНгда^й -[ш^-Г |

| Яшая Фракция |

| Слив |

| Тяжма* фракций |

Рис. 8. Схема корытной мойки

Рис. 8. Схема корытной мойки

оросительной трубы, расположенной вдоль барабана. Вода с растворенной частью пустой породы и мелкими зернами руды проходит через отверстия бутары, а крупный отмытый материал удаляется через разгрузочный конец. Производительность бутары 150—190 т/ч.

Основной недостаток— высокий расход воды, составляющий 3—5 м3 на 1т материала. Выход годного продукта равен примерно 75 % при относительно высоком содержании железа в хвостах (25-26%).

Более совершенными являются корытные мойки. Корытная мойка (рис. 8) представляет собой наклонное корыто длиной 2,6—7,8 м, шириной 0,8-2,7 м-и глубиной в нижней части до 2,1 м. По продольной оси корыта расположены два вала с лопастями, которые вращаются в, противоположных направлениях с частотой 8—20 об/мин. Материал поступает в нижнюю часть корыта, на 2/3 заполненную водой, и передвигается лопастями навстречу струе воды, которая подается под давлением в верхнюю часть корыта.

С одного конца корыта избыток воды уходит в слив, унося с собой размытую породу, а с другого конца корыта промытая руда выдается лопастями. Расход воды составляет 2—5 м3/т, а производительность 60—80 т/ч при степени извлечения железа 85—89 %.

Гравитация. При гравитационном обогащении минералы разделяются по плотности. Гравитация может быть воздушной или мокрой. Воздушную гравитацию для обогащения железных и марганцевых руд не применяют, поскольку их рудные и нерудные минералы сравнительно мало отличаются по плотности. Мокрую гравитацию чаще всего осуществляют отсадкой. В качестве жидкости обычно используют воду, но применяют и более тяжелые среды.

40

| Поврешеятый продукт |

Рис. 9. Схема устройства отсадочных машин

Наиболее распространенным методом является мокрая отсадка, при которой зерна различного удельного веса расслаиваются под действием струи воды, пульсирующей в вертикальном направлении. При этом более легкие зернам вытесняются в верхний слой, а более тяжелые осаждаются внизу.

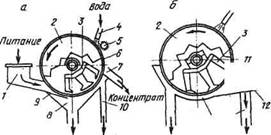

Применяемые для отсадки отсадочные машины иногда делают с подвижным решетом, совершающим возвратно-поступательное движение в вертикальной плоскости, что создает пульсацию воды (рис. 9, а). Чаще применяют машины с неподвижным решетом, в которых вода движется под действием поршня (рис. 9, б). Существуют и другие способы перемещения воды (подвижная диафрагма, качающийся конус, качающаяся перегородка, воздушный или гидравлический пульсатор).

Сравнительно простой и совершенный способ — это гравитационное обогащение в тяжелых средах. Руду погружают в жидкость, плотность которой больше плотности пустой породы. Тяжелые зерна рудного минерала осаждаются на дно, а частицы пустой породы всплывают.

При обогащении железных руд плотность жидкости должна составлять около 2800—3000 кг/м3. Органические жидкости с такой плотностью стоят дорого, поэтому применяют тяжелые суспензии — взвеси тонкого порошка какого-либо твердого тела, например ферросилиция (для обогащения железных руд) или свинцового блеска (для обогащения руд цветных металлов). Для того чтобы плотность была неизменной в любой части аппарата, суспензия должна находиться в непрерывном движении. Кроме того, чтобы уменьшить скорость осаждения

41

Рис. 10. Барабанный сепаратор для гравитационного обогащения руд

ферросилиция, к суспензии добавляют глинистую породу — бентонит. Тяжелые суспензии применяют главным образом для обогащения руд цветных металлов; в этом случае используют конусные сепараторы различных конструкций.

Для гравитационного обогащения применяют сепараторы или спиральные классификаторы. Широко используют барабанный сепаратор, показанный на рис. 10.

Сепаратор состоит из наклонного барабана 5 диаметром 1,5-3 и длиной 3—10 м со спиралями 4 и кольцевым черпаковым элеватором 3. Руда поступает по желобу б, концентрат оседает в среде, передвигается спиралями 4 и разгружается черпаковым элеватором 3 по желобу 1. Всплывшая легкая фракция переливается через горловину 7. Расход суспензии восполняется через питатель 2.

Магнитная сепарация. Наиболее распространенным способом обогащения железных руд является магнитная сепарация, основанная на различии магнитных свойств железосодержащих минералов и частиц пустой породы.

Важнейшая характеристика магнитных свойств веществ — их способность намагничиваться, выражаемая удельной магнитной восприимчивостью ху, измеряемой в метрах кубических на килограмм.

По величине удельной магнитной восприимчивости все минералы делят на сильномагнитные, для которых ху>3 ■ 10~6м3/кг, слабомагнитные — лгу=0,6 • 10~6 * -=- 0,015 • 10_6м3/кг и немагнитные х,,<0,015 ■ 10~*м3/кг.

К сильномагнитным железорудным минералам относят магнетиты, титано-магнетиты и слабоокисленные мартиты; к слабомагнитным относят гематиты, бурые железняки и сидериты, а к немагнитным относят кварц, кальцит, полевой шпат и другие.

Среднемагнитными материалами являются полумартиты, мартиты, ильменит.

Магнитное обогащение заключается в том, что подготовленную соответствующим образом руду (дробленую до высокой степени раскрытия рудного зерна), содержащую магнитный минерал, вводят в магнитное поле, создаваемое магнитами. Силовые линии магнитного поля сгущаются в зернах магнитного минерала, намагничивают их, вследствие чего зерна притягиваются магнитом и, преодолевая постояннодействующие силы (тяжести, центробежные, сопротивления водной среды и др.), движутся в одном направлении, в то время как немагнитные зерна под действием этих сил движутся в другом направлении.

Магнитное обогащение осуществляют в аппаратах, называемых магнитными сепараторами, в которых магнитное поле создается электромагнитами постоянного тока или магнитными системами, состоящими из постоянных магнитов.

В зависимости от минералогического состава руд применяют сепараторы с разной напряженностью магнитного поля. Сильномагнитные руды обогащают на сепараторах, в которых создается меньшая напряженность магнитного поля (40-100 кА/м), а для слабомагнитных руд требуется высокая напряженность магнитного поля (160—1600 кА/м).

Магнитное обогащение железных руд осуществляют методами мокрой и сухой магнитной сепарации, а также комбинированными методами (сухая сепарация с последующей мокрой).

Для обогащения магнитных железных руд крупностью более 3-6 мм применяют только сухую магнитную сепарацию; руды меньшей крупности можно обогащать как сухим, так и мокрым методами, но применяют в основном мокрую сепарацию, поскольку при этом устраняется пыление. Для руд крупностью менее 0,1 мм применяют только мокрую сепарацию.

По конструктивным признакам различают сепараторы барабанные, ленточные, шкивные, роликовые и кольцевые. Наибольшее распространение для обогащения магнетитовых руд получили барабанные сепараторы. Схема устройства и работы барабанного сепаратора для сухого обогащения показана на рис. 11. Внутри вращающегося барабана / из немагнитной стали закреплены неподвижные электромагниты 2. Обогащаемую руду подают на барабан сверху; частицы магнетита притягиваются электромагнитом к поверхности барабана и перемещаются на ней до выхода из зоны действия магнита. Здесь они под действием силы тяжести падают вниз в прием-

42

43

| Пит ание |

Рис. 11. Схема барабанного электромагнитного сепаратора для сухого обогащения крупных РУД

Рис. 11. Схема барабанного электромагнитного сепаратора для сухого обогащения крупных РУД

ф'л* Пустая

Концентрат ^ порЫ)а

ный бункер концентрата. Немагнитные частицы ссыпаются с барабана там, где его поверхность перестает быть опорой частиц (крайнее правое положение), они попадают в бункер пустой породы (хвостов).

| Сливная вода |

Барабанные сепараторы для мокрого обогащения в зависимости от направления подачи рудного материала и его движения по отношению к направлению вращения барабана подразделяют (рис. 12) на три типа: с прямоточной, противо-точной и полупротивоточной ваннами. Барабанный сепаратор с прямоточной ванной (рис. 12, а) применяют для обогащения руд крупностью 0—6 мм. Он включает вращающийся немагнитный барабан 2 с расположенными внутри него неподвижными электромагнитами 3. Рудную пульпу через загрузочную коробку 1 по лотку 9 подают под барабан в направлении, совпадающем с направлением его вращения. Магнитные частицы руды притягиваются к барабану и удерживаются на его поверхности до выхода из зоны действия магнитов, после

Барабанные сепараторы для мокрого обогащения в зависимости от направления подачи рудного материала и его движения по отношению к направлению вращения барабана подразделяют (рис. 12) на три типа: с прямоточной, противо-точной и полупротивоточной ваннами. Барабанный сепаратор с прямоточной ванной (рис. 12, а) применяют для обогащения руд крупностью 0—6 мм. Он включает вращающийся немагнитный барабан 2 с расположенными внутри него неподвижными электромагнитами 3. Рудную пульпу через загрузочную коробку 1 по лотку 9 подают под барабан в направлении, совпадающем с направлением его вращения. Магнитные частицы руды притягиваются к барабану и удерживаются на его поверхности до выхода из зоны действия магнитов, после

| Питание |

| Tf ^ nujOHue |

| 8 Т Концентрат |

| Хбосты |

| Хбосты Смв |

| Рис. 12. Схема барабанных сепараторов для мокрого обогащения руд |

вода

вода

чего они под действием сил тяжести, гидросмыва 4 и щетко-снимателя 5 попадают в разгрузочный лоток 7 концентрата. Пустая порода остается в ванне 8 и удаляется в виде хвостов. Постоянный уровень пульпы в ванне обеспечивается за счет слива ее избытка через патрубок 10. Барабан имеет резиновое покрытие 6.

Сепараторы с противоточной ванной (рис. 12, 6) применяются для обогащения мелкозернистой (0—2 мм) руды. Рудную пульпу подают по питающему лотку 12 навстречу направлению вращения барабана. Частицы магнетита извлекаются барабаном из ванны в противотоке и в месте окончания зоны действия магнитов 3 выдаются через сливной порог 11 в лоток 7 концентрата. Пустая порода с водой проходит под барабаном и удаляется из ванны с противоположной от места выдачи концентрата стороны (хвосты).

Сепараторы с полупротивоточной ванной (рис.12, в) применяются для обогащения тонкозернистых руд (частицы < 0,2 мм). Пульпа подается к вращающемуся барабану 2 снизу. Притягиваемые к барабану магнитные частицы разгружаются по ходу вращения барабана через лоток 7, а пустая порода (хвосты) под действием потока воды удаляется с противоположной стороны через сливной порог 11.

Для слабомагнитных руд (гематит и др.) перспективным способом повышения магнитных свойств до уровня, необходимого для их обогащения на простых магнитных сепараторах долгое время считался магнетизирующий обжиг. Он заключается в том, что железную руду нагревают во вращающейся трубчатой печи или печи кипящего слоя до 600—800 °С в восстановительной атмосфере; при этом Fe2Os восстанавливается до Fe304, обладающего высокими магнитными свойствами. Но после многолетнего, опробования от этого способа в настоящее время отказались в связи со сложностью, высокой стоимостью и загрязнением окружающей среды выбросами обжиговых печей.

Для обогащения слабомагнитных руд ограниченное применение находят валковые сепараторы с сильным магнитным полем, в них пульпа проходит через создаваемое между двумя магнитными Полюсами поле напряженностью ~ 1300 кА/м. Однако эти сепараторы сложны по устройству и малопроизводительны. Для тонкоизмельченных слабомагнитных руд (крупность частиц < 0,8 мм) применяются полиградиентные

44

45

сепараторы сильного магнитного поля, в которых рабочее пространство между магнитными полюсами заполнено, например, стальными шарами. В точке касания шаров создается очень высокая напряженность магнитного поля, и при пропускании через него пульпы из нее выпадает выделяемый минерал.

Флотация. Под флотацией понимают метод обогащения, основанный на различии физико-химических свойств поверхностей различных минералов. Для обогащения руд применяют только пенную флотацию. Она базируется на том, что одни минералы (в тонкоизмельченном состоянии в водной среде) не смачиваются водой, прилипают к пузырькам воздуха и поднимаются или, как говорят, всплывают и флотируют на поверхности подобно воздушному шару, образуя минерализованную пену. Это — гидрофобные тела. Другие минералы смачиваются водой, не прилипают к воздушному пузырьку и остаются в пульпе. Это — гидрофильные тела.

Для повышения эффективности флотации используют флотационные реагенты трех видов: коллекторы, регуляторы и вспениватели. Коллекторы — это органические вещества, избирательно адсорбирующиеся на поверхности минерала и усиливающие их гидрофобные свойства; для разных минералов — это различные вещества. Регуляторы — это многочисленные реагенты, одни из которых (активаторы) активизируют флотацию минералов, а другие (депрессоры) подавляют ее. Вспениватели способствуют созданию обильной минерализованной пены.

Обычно пенный продукт флотации состоит из зерен полезных минералов (концентрата), но так как различные флотационные реагенты могут действовать на минералы избирательно, то в некоторых случаях флотацию ведут так, чтобы всплывали неполезные минералы— минералы пустой породы (хвосты). В первом случае процесс называют прямой флотацией, во втором — обратной флотацией.

Флотационные машины, в которых осуществляется флотационный процесс, по своему действию делят на механические, пневматические и комбинированные. В первых для перемешивания пульпы и засасывания воздуха используют механические мешалки, во вторых воздух подается по специальным трубкам под небольшим давлением, в третьих перемешивание происходит мешалками с дополнительной подачей воздуха.

46

Рис. 13. Схема действия механической флотационной машины

Рис. 13. Схема действия механической флотационной машины

Наиболее широкое распространение получили механические флотационные машины (рис. 13).

При вращении вала 1 мешалки 6 создается разрежение, пульпа и воздух засасываются в зону / перемешивания и аэрации. Пульпа, поступающая по трубе 2 в эту зону, смешивается с воздухом и отбрасывается центробежной силой мешалки кверху и в стороны. В зоне // разделения воздушные пузырьки, несущие минерал, поднимаются, а гидрофильные частички возвращаются в зону перемешивания через отверстия в разделительном диске. В зоне Ш концентрации минерализованная пена собирается выше перегородки 4, отделяющей ее от разгрузочной стороны машины, и снимается вращающимся гребком 3, а промежуточный продукт спускается через специальное отверстие 5 в следующую машину. Производительность флотационной машины составляет 10—20 т/ч.

Флотацию широко применяют для обогащения руд цветных металлов.

Усреднение

Химический состав добываемых железных руд непостоянен, и это обстоятельство вызывает при их дроблении непостоянство гранулометрического (зернового) состава. Неоднородность химического и гранулометрического состава шихты крайне отрицательно влияет на показатели работы доменных

47

печей. Особо важное значение имеет постоянство содержания железа, так как снижение его содержания приводит к разогреву печи, а повышение — к похолоданию. Естественно, что при непостоянстве доменной шихты по содержанию железа приходитсяч вести плавку с ^некоторым избытком топлива с тем, чтобы исключить или хотя бы резко сократить число случаев похолодания печи, являющихся расстройством процесса, вызывающим ухудшение показателей ее работы.

Следует также обеспечить постоянство по основности пустой породы шихты с тем, чтобы обеспечить стабильность состава шлака. Рекомендуется так подготавливать шихту, чтобы отклонения по содержанию железа от среднего его содержания не превышали ±0,3—0,5 %.

Большое значение имеет и однородность шихты по куско-ватости. Особо вредное влияние оказывает наличие мелочи в шихте. Так, увеличение содержания мелочи в шихте (< 3 мм) на 10 % приводит к увеличению расхода кокса на 4—7 %.

Вопросы оптимизации гранулометрического состава шихты решаются путем дробления агломерата и отсева мелочи от окускованной шихты, а задача усреднения железорудных материалов по химическому составу решается, в основном, на складах, где хранят запас руды перед агломерацией или окомкованием (механизированные склады для усреднения или же рудные дворы в старых доменных цехах). Усреднение здесь обеспечивается за счет формирования рудного штабеля горизонтальными слоями и забора руды из штабеля поперек слоев: привозимую руду укладывают в штабели, рассыпая ее тонким слоем по всей длине штабеля и так слой за слоем до получения требуемой высоты штабеля (до 17 м); забирают же руду с торца штабеля сверху донизу так, чтобы, например, грейфер захватывал одновременно большое число слоев. Это обеспечивает усреднение отгружаемой со склада руды.

Окускование железорудного сырья

Окускование — это процесс превращения мелких железорудных материалов (руд, концентратов, колошниковой пыли) в кусковые необходимых размеров, применение которых значительно улучшает показатели работы металлургических агрегатов. Для подготовки сырья к доменной плавке широко применяются два способа окускования: агломерация и окомкование.

48

Агломерация. Это процесс окускования мелких руд, концентратов и колошниковой пыли спеканием в результате сжигания топлива в слое спекаемого материала. Наиболее распространены ленточные агломерационные машины со спеканием слоя шихты на движущейся колосниковой решетке при просасывании воздуха через шихту.

Продукт спекания (агломерации) — агломерат представляет собой кусковой пористый продукт черного цвета; упрощенно можно характеризовать его как спеченную руду или спеченный рудный концентрат.

Агломерацию следует рассматривать шире, чем окускование, так как при этом удаляются некоторые вредные примеси (сера и частично мышьяк), разлагаются карбонаты и получается кусковой пористый, к тому же офлюсованный материал. По существу — это металлургическая подготовка руд к плавке. Способ спекания рудной мелочи на колосниковой решетке с просасыванием воздуха через слой шихты впервые был предложен в 1887 г., а в 1911 г. был внедрен с использованием горизонтальных ленточных машин.

Шихта агломерации и ее подготовка. Основные составляющие агломерационной шихты — железосодержащие материалы (рудный концентрат, руда, колошниковая пыль); возврат (отсеянная мелочь ранее произведенного агломерата); топливо (коксовая мелочь); влага, вводимая для окомкования шихты; известняк, вводимый для получения офлюсованного агломерата.

Кроме того, в шихту зачастую вводят известь (до 25—80 кг/т агломерата), что улучшает комкуемость шихты, повышая ее газопроницаемость и прочность агломерата; марганцевую руду (до 45кг/т агломерата) для повышения содержания марганца в чугуне и отходы (прокатную окалину, шламы и другие материалы, вносящие оксиды железа).

Количество основных компонентов агломерационной шихты, %:

Железосодержащие материалы

(руда, концентрат, колошниковая пыль) крупностью

8-0 мм........................... 40-50

Известняк крупностью 3—0 мм 20—30

Возврат (мелкий агломерат)

крупностью 10—0 мм.. 20—30

Топливо крупностью 3—0 мм 4—6

Влага....................................... 6-9

49

Подготовку шихты, как и спекание, ведут на агломерационных фабриках. Подготовка шихты должна обеспечить усреднение, необходимую крупность, дозирование компонентов шихты, смешивание и окомкование ее.

Составляющие шихты из бункеров, где они хранятся, выдают с помощью весовых и объемных дозаторов. Дозирование должно обеспечить требуемый состав агломерата.

Для обеспечения равномерного распределения компонентов по всему объему шихты необходимо осуществлять хорошее смешивание шихты, что обычно проводят во вращающихся барабанах, сначала в смесительном, а затем в окомкователь-ном. На некоторых аглофабриках эти операции совмещают в одном барабане.

При подаче в барабан воды^ разбрызгиваемой над поверхностью шихты, происходит окомкование ее вследствие действия возникающих между частичками материала капиллярных сил. Окомкованная шихта характеризуется более высокой газопроницаемостью. Большое влияние на комкуемость, а следовательно, и газопроницаемость оказывает содержание влаги в шихте. Газопроницаемость шихты возрастает по мере увеличения влажности до 6-9%, а при превышении этой величины шихта превращается в полужидкую массу, газопроницаемость которой низка. После окомкования шихту транспортируют к спекательной машине.

| воздух |

| Зона горения |

| ШМШШШ |

Воздух

Воздух

К эксгаустеру

Рис. 14. Схема агломерационного процесса:

а - начало процесса; б - промежуточный момент: в - конечный момент- А

агломерат; Ш — шихта '

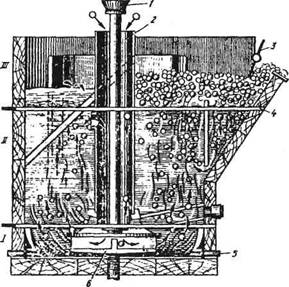

Процесс спекания. Схема процесса представлена на рис. 14. На колосниковую решетку 1 конвейерной ленты загружают так называемую "постель" 2 высотой 30—35 мм, состоящую из возврата крупностью 10—25 мм. Затем загружают шихту (250—350 мм). Под колосниковой решеткой создают разрежение около 7—ЮкПа, в результате чего с поверхности в слой засасывается наружный воздух.

Чтобы процесс начался, специальным зажигательным устройством нагревают верхний слой шихты до 1200—1300 °С, и топливо воспламеняется. Горение поддерживается в результате просасывания атмосферного воздуха. Зона горения высокой около 20 мм постепенно продвигается сверху вниз (до колосников) со скоростью 20—30 мм/мин.

В зоне горения температура достигает: 1400—1500 °С. При таких температурах известняк СаСОэ разлагается на СаО и С02> а часть оксидов железа шихты восстанавливается до FeO. Образующиесй СаО и FeO, а также оксиды шихты Si02, Fe304, Fe203, А12Оэ и др. вступают в химическое взаимодействие с образованием легкоплавких соединений, которые расплавляются. Образующаяся жидкая фаза пропитывает твердые частицы и химически взаимодействует с ними.

Когда зона горения опустится ниже мест образования жидкой фазы, просасываемый сверху воздух охлаждает массу, пропитанную жидкой фазой, и последняя затвердевает, в результате чего образуется твердый пористый продукт — агломерат. Поры возникают в результате испарения влаги и просасывания воздуха. Продвижение через слой шихты сверху вниз зоны, в которой происходит горение топлива и формирование агломерата (т.е. спекаемого слоя) длится 8—12 мин и заканчивается при достижении постели (см. рис. 14, в).

Рассмотрим основные химические реакции, протекающие при агломерации. Горение топлива происходит по реакциям:

С + 0,5О2 = СО; С + 02 = С02.

В отводимых продуктах горения отношение С02: СО равно 4*6, но вблизи горящих кусочков кокса атмосфера восстановительная (преобладает СО), что вызывает восстановление оксидов железа.

Большая часть непрочных оксидов Fe203 превращается в Fe304 в результате восстановления: 3Fe203 + СО = 2Fe304 + + С02, либо в результате диссоциации: 6Fe203 — *■ 4Fe304.

50

51

Часть оксидов Fe304 восстанавливается до FeO: 3Fe3Q4 + + СО = 3FeO + С02. Содержание FeO в агломерате обычно находится в пределах 7—17 %, оно возрастает при увеличении расхода кокса на агломерацию; одновременно уменьшается остаточное содержание Fe203.

Известняк разлагается по реакции СаСОэ —*■ СаО + СО,, идущей с поглощением тепла.

При агломерации удаляется сера и частично (около 20%) мышьяк. Сера в шихте обычно находится в виде сульфида железа FeS2 (пирит), а иногда в виде сульфатов CaSQ4 • 2НгО (гипс) и BaS04 (барит). Пирит в условиях агломерации окисляется по нескольким реакциям, одна из них: 3FeS2 + + 202 = Fe304 + 6S02. Гипс и барит разлагаются при 1200-1400 °С по реакциям CaS04 = СаО + S03; BaS04 = ВаО + SOa.

В процессе агломерации выгорает 90-98 % сульфидной серы, а сульфатной 60—70%. Нижний предел относится к офлюсованному агломерату, а верхний к неофлюсованному.

Протекает много реакций взаимодействия между оксидами шихты, в результате чего образуются десятки различных химических соединений. В твердом офлюсованном агломерате обнаруживаются железокальциевые оливины (СаО)ж ■ (FeO)2_, x х Si02 (Гплав= 1130 °С), ферриты кальция CaO-2Fe203 ('плав= 1230 °С) и CaO-Fe203 (гплав = 1216 °С), силикаты кальция CaO-Si02 0плав= 1540 °С) и 2Ca0-Si02 (ГБлав= = 2130 °С), магнетит, стекло (силикатное железистое).

Офлюсованный агломерат и его свойства. В настоящее время производят офлюсованный агломерат, т.е. в шихту агломерации вводят известняк, чтобы агломерат содержал СаО и его основность CaO/SiQ2 составляла 1-1,4 и более. Это позволяет работать без загрузки известняка в доменную печь.

Агломерат разных заводов содержит, %: Fe,^ 47—58; FeO 9-17; Мп 0,2-0,6; SiOz 8-13; А12Оэ 1,0-2,5; СаО 8-17; MgO 1-3; S 0,03-0,1.

Основные преимущества офлюсованного агломерата:

1. Исключение из доменной плавки эндотермической реакции разложения карбонатов, т.е. СаС03 — *■ СаО + С02 - Ql или MgC03 — *■ MgO + C02 - Q 2, требующих тепла, а следовательно, расхода кокса.

Этот процесс перенесен на аглоленту, где расходуется менее дефицитное и более дешевое топливо, чем кокс.

2. Улучшение восстановительной способности газов в самой доменной печи вследствие уменьшения разбавления их двуокисью углерода, получаемой от разложения карбонатов.

3. Улучшение восстановимости агломерата, так как известь вытесняет оксиды железа из трудновосстановимых силикатов железа.

4. Улучшение процесса шлакообразования, так как в офлюсованном агломерате оксиды плотно контактируют друг с другом.

5. Уменьшение числа материалов, загружаемых в доменную печь.

В конечном итоге, применение офлюсованного агломерата приводит к сокращению расхода кокса на 6—15 %. Нижний предел относится к богатой по железу шихте, а верхний — к бедной.

Качество агломерата оценивают рядом. параметров: он должен быть в кусках определенной крупности, должен иметь высокую прочность в холодном и в горячем состоянии, высокую восстановимость, высокую температуру размягчаемости. Агломерат не должен содержать фракций < 5 мм, поскольку мелочь сильно снижает газопроницаемость шихты в доменной печи; крупность агломерата для малых и средних печей должна составлять 5—40, а для крупных и сверхмощных — 15-40 мм.

Высокая холодная и горячая прочность необходимы, чтобы агломерат не разрушался с образованием мелочи, препятствующей движению газов через слой шихты в печи. Под холодной прочностью подразумевают прочность, препятствующую разрушению агломерата при его транспортировке и загрузке в печь, под горячей — препятствующую разрушению под воздействием давления столба шихты в печи при высоких температурах. Холодную прочность агломерата определяют по выходу фракции крупностью более 5 мм после обработки 15 кг агломерата в барабане, вращающемся с частотой 25 мин-1 в течение 8 мин; лучший показатель равен 70—80 %. Для получения стабильно высокой холодной прочности прежде всего важно соблюдение технологии подготовки шихты с поддержанием оптимального гранулометрического состава и ее высокой газопроницаемости, в том числе путем ее тщательного окомкования и добавки в шихту извести. Повышению холодной прочности способствуют: увеличение расхода топлива, но

52

53

при этом снижается вертикальная скорость спекания и производительность ленты; введение в шихту доломитизиро-ванного известняка, вносящего MgO; повышение толщины спекаемого слоя; "калибровка" агломерата путем его обработки перед охлаждением во вращающихся барабанах или роторных дробилках; использование топлива без мелких фракций, т.е. крупностью 1-3 мм вместо 0-3 мм. Холодная прочность сильно снижается при очень быстром охлаждении и при наличии остатков шихты в агломерате. Для предотвращения резкого охлаждения горячий агломерат со спекательной ленты направляют в специальные охладители, где его охлаждают в течение 40-60 мин просасываемым вентиляторным воздухом. С тем, чтобы в агломерате после спекания не оставалось кусков шихты, она не должна содержать рудных частиц крупностью > 8 мм и известняка > 3 мм; необходимо также увеличивать расход топлива.

Особенность офлюсованного агломерата: его прочность снижается по мере роста основности от 0,5 до 1,3-1,4. Это связано с тем, что при основности > 0,5 в структуре агломерата появляется двухкальциевый силикат 2СаО • Si02, который в процессе охлаждения при 675 °С претерпевает полиморфное превращение с увеличением объема на 10-11%, что вызывает большие внутренние напряжения в куске, ведущие к его разрушению. При увеличении основности > 1,5 прочность вновь возрастает вследствие появления вместо 2СаО • Si02 соединения ЗСаО • Si02, не подверженного полиморфным превращениям. Горячую прочность агломерата определяют во вращающемся барабане в атмосфере СО-СОг при нагреве или по газопроницаемости сдавливаемого нагретого слоя агломерата. Влияние параметров процесса получения агломерата на его горячую прочность изучено пока недостаточно. Установлено, что повышенной горячей прочностью обладает агломерат, содержащий 7-10% FeO.

Восстановимость агломерата в первую очередь определяется величиной поверхности пор, доступных газу-восстановителю. В офлюсованном агломерате повышению вос-становимости способствует наличие в нем кальциевых оливинов и ферритов кальция. Максимальная восстановимость отмечается при основности агломерата 1,4-1,5. В современных условиях восстановимость агломерата не лимитирует хода доменной плавки.

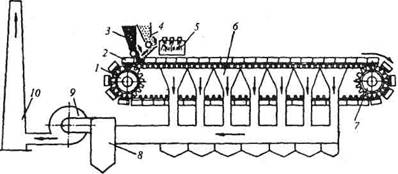

Рис. 15. Схема агломерационной машины

Температура начала размягчения современных офлюсованных агломератов достаточно высока (1000—1150 °С), что позволяет в большей части объема печи иметь шихту в твердом виде, обеспечивая тем самым высокую газопроницаемость столба шихты.

Производство агломерата ведут на агломерационных фабриках, в состав которых входят комплекс оборудования для подготовки шихты, ленточные (конвейерные) агломерационные машины и комплекс оборудования для дробления и охлаждения полученного агломерата и отсева его мелочи.

Агломерационная машина (рис. 15) имеет в качестве основного элемента замкнутую ленту (конвейер) из отдельных спекательных тележек-паллет 2, Тележка — это опирающаяся на четыре ролика колосниковая решетка с продольными бортами; тележки движутся по направляющим рельсам под воздействием пары приводных звездочек 1. На горизонтальном участке ленты тележки плотно примыкая друг к другу, образуют движущийся желоб с дном в виде колосниковой решетки

Под тележками рабочей ветви ленты расположено 13—26 вакуум-камер 6, в которых с помощью эксгаустера 9 создают разрежение 10—13 кПа. Ширина ленты составляет 2—4 м, число тележек в ленте от 70 до 130, скорость ее движения 1,4—7 м/мин; площадь спекания действующих машин равна 50—312 м2. Удельная производительность по площади спекания составляет 1,2—1,5 т/(м2 • ч).

На движущуюся ленту питателем 3 укладывают постель высотой ~ 30 мм из возврата агломерата крупностью 10^25 мм;

54

55

она предотвращает просыпание шихты через щели решетки и предохраняет решетку от перегрева. Затем питателем 4 загружают слой шихты высотой 250—350 мм. Далее шихта на движущейся ленте попадает под зажигательный горн 5, который нагревает поверхность шихты по всей ширине до 1200—1300 °С, в результате чего загорается топливо. При дальнейшем движении ленты за счет просасываемого эксгаустером 9 сверху воздуха слой горения кокса и спекания агломерата перемещается вниз, а продукты сгорания через вакуумные камеры 6 поступают в пылеуловитель 8 и далее выбрасываются в атмосферу через трубу 10.

Формирование агломерата заканчивается на горизонтальном участке движения ленты; этот момент легко определяют по резкому падению температуры отходящих газов, свидетельствующему об окончании горения кокса. Готовый агломерат при огибании лентой холостой звездочки 7 ссыпается вниз. Он попадает в валковую дробилку горячего дробления и затем на грохоты, где от дробленого продукта отсеивают горячий возврат. Далее агломерат поступает на охладитель (пластинчатый конвейер либо круглый вращающийся охладитель), где он в течение 40—60 мин охлаждается до 100 °С просасываемым воздухом. Затем агломерат направляется на грохоты холодного агломерата, где отделяется постель. После этого годный агломерат конвейером транспортируют в доменный цех, а мелочь — в бункер возврата. Этот возврат, также как и горячий, вновь направляются на агломерацию. Выход годного агломерата (фракции крупностью > 5 мм) из шихты не превышает 70-80 %.

Производство окатышей. Расширение использования бедных руд и особенно стремление к более глубокому обогащению их привели к получению тонкоизмельченных железорудных концентратов (менее 0,07 мм), для которых появилась необходимость найти новые пути окускования. В связи с этим начал развиваться так называемый процесс окатывания или окомкования. Процесс был опробован в нашей стране более 30 лет тому назад. Однако первые промышленные установки были созданы в США лишь в 1945—1955 гг. Этот процесс приобретает особое значение, когда фабрику окускования концентратов приходится строить не на металлургическом заводе. Объясняется это тем, что окатыши меньше разрушаются при перевозке, чем агломерат, особенно офлюсованный.

|

|

| Концентрат | ||||

| Возврат |

| Известняк О-О^мм | ||||

| бентонит | \ | Г~ | ||||

| Ц- | \ |

| -~-7 | |||

'\±S\±s\±S

Рис. 16. Схема производства окатышей:

/ — сушка; // — обжиг; II f — охлаждение; 1 — шихтовые бункеры; 2 — сборный конвейер; 3 — смесительный барабан; 4 — бункер для бентонита; 5 — тарельчатый гранулятор; 6 — обжиговая машина; 7 — вентиляторы; 8 — грохот

Процесс производства окатышей состоит из двух стадий: а) получения сырых (мокрых) окатышей; б) упрочнения окатышей (подсушка при 300—600 и обжиг при 1200—1350 °С).

Схема производства окатышей на современной фабрике показана на рис. 16. Исходную шихту: возврат (некондиционные окатыши), концентрат и в случае производства офлюсованных окатышей известняк загружают в бункеры 7, откуда она при помощи дозаторов выдается на сборный транспортер 2 и поступает в смесительный барабан 3. После смешивания шихта поступает по другому транспортеру в окомкователь или так называемый гранулятор 5. Для лучшего окомкования и обеспечения необходимой прочности к шихте добавляют свящующее вещество, обычно бентонит (мелкодисперсная глина) в количестве 0,5—1,5 % и воду в количестве 8—10 %. В грануляторе при круговом движении шихта при помощи связующего вещества и воды постепенно превращается в гранулы — комки. При этом из гранулятора разгружаются только комки, достигшие определенного размера (шарики диаметром 10—20 мм). На рис. 17 показан тарельчатый гранулятор, являющийся одним из наиболее распространенных. Часто применяют также барабанный гранулятор, иногда конусный. Тарельчатые грануляторы выпускают диаметром 5,5—7,0 м, они

56

57

|

|

| Рис. 17. Тарельчатый окомкователь: / — конвейер уборки окатышей; 2 — чаша; 3 — конвейер подачи шихты; 4 — скребки |

обеспечивают производительность 125—150 т/ч. Оптимальных условий окатывания достигают подбором угла наклона тарели (40—60°) и частоты вращения (6—9 об/мин).

Сырые окатыши после гра-нулятора 5 падают на обжиговую машину. Обычно применяют ленточную конвейерную машину, подобную агломерационной. Реже применяют для обжига окатышей другие агрегаты: шахтные печи, вращающиеся трубчатые печи, последовательно расположенные колосниковая решетка — вращающаяся трубчатая печь.

У конвейерных машин ширина паллет составляет 3—4 м, рабочая площадь спекания 100-500 м2 и производительность их равна 2500—9000 т/сут. Верх ленты перекрыт камерами в соответствии с делением на зоны сушки, обжига и охлаждения. Зона обжига составляет около 50 % от общей площади машины. В зоне сушки окатыши подогревают до 250-400 °С газами, поступающими из зон обжига и охлаждения. Циркуляция газов и удаление их в дымовую трубу осуществляются вентиляторами. В зонах обжига окатыши нагреваются до 1200—1350 °С продуктами горения газообразного или жидкого (мазута) топлива, просасываемыми через слой окатышей на колосниковой решетке машины. В зоне охлаждения окатыши охлаждаются принудительно подаваемым через колосниковую решетку воздухом. Охлажденные окатыши разгружаются на грохот. Фракцию > 5 мм отправляют для доменной плавки, а фракция 0—5 мм является возвратом. Время пребывания окатышей в зоне обжига равно 7—12 мин.

Расход природного газа составляет 21—45 кг/т окатышей.

58

Основная цель обжига окатышей сводится к упрочнению их до такой степени, чтобы они в дальнейшем выдерживали транспортировку, перегрузки и доменную плавку без значительных разрушений. При этом в отличие от агломерации нельзя доводить процесс до перехода значительной части шихты в жидкое состояние. Если не ограничить верхний предел температуры (1320—1350 °С), то произойдет оплавление окатышей и сваривание их в крупные глыбы. В то же время понижение температуры обжига ниже 1200—1250 °С приводит к понижению прочности окатышей.

Обычно окомковывают магнетитовые концентраты. Основными физико-химическими процессами при обжиге являются разложение известняка, окисление магнетита, химические взаимодействия с образованием легкоплавких фаз, упрочнение окатышей, удаление серы.

При обжиге офлюсованных окатышей идет разложение известняка СаСОэ с образованием СаО и поглощением тепла. Поскольку атмосфера в зоне обжига окислительная, при температурах 900-1000 °С идет окисление магнетита до гематита: 2Fe304 + 0,5О2 = 3Fe203. Обычно в окатыше обнаруживается периферийная гематитовая зона и центральная зона с остатками магнетита. При температурах 1200—1350 °С появляется жидкая фаза из легкоплавких соединений, образующихся в результате химического взаимодействия составляющих шихты; в неофлюсованных окатышах это соединения из Si02 и Fe203, в офлюсованных — ферриты кальция СаО • Fe203 и 2СаО • Fe203.

Упрочнение окатышей (спекание частиц в прочную гранулу) происходит преимущественно путем твердофазного (без участия жидкой фазы) спекания и отчасти путем жидкофазно-го. Первое заключается в том, что в результате нагрева поверхность частиц размягчается и в местах контакта друг с другом они спекаются (свариваются). Твердофазное спекание начинается при 800—900 °С, спекаются как гематит, так и магнетит. Жидкофазное спекание начинается при температурах 1200—1350 °С, когда, как отмечалось, появляются участки жидкой фазы. Она смачивает твердые частицы и при затвердевании скрепляет их; при этом по сравнению с твердофазным спеканием повышается прочность окатышей, но несколько уменьшается их пористость. Оптимальное количество жидкой фазы составляет 12—20%.

59

При обжиге сульфиды шихты (FeS2, FeS) окисляются, а образующийся газообразный оксид S02 уносится газами; степень удаления сульфидной серы из неофлюсованных окатышей составляет 95-99%. При добавке известняка в шихту степень десульфурации снижается, так как S02 связывается в соединение CaS04. Готовые неофлюсованные окатыши содержат < 0,003% S, офлюсованные 0,01-0,08 %S.

Свойства окатышей. В нашей стране производят неофлюсованные окатыши и офлюсованные с основностью 0,4—1,25. Окатыши разных заводов содержат, %: Fe 58-67; Si02 3,3-12; CaO 0,1-4,8; Al203 0,2-1,1; MgO 0,2-1,1; S 0,001-0,08; P 0,007-0,01.

Крупность окатышей должна составлять 5-18 мм, допускается содержание не более 3 % фракций крупностью менее 5 мм.

Холодную прочность окатышей определяют по величине усилия, необходимого для раздавливания окатыша, и результатам испытаний во вращающемся барабане, проводимых как и при испытании прочности агломерата. Усилие раздавливания составляет 1,5-2,5 кН на окатыш; барабанная проба (выход фракции крупностью более 5 мм) холодных окатышей составляет 82—97 % при норме не менее 95 %.

Горячую прочность (прочность при восстановлении) определяют по величине раздавливающего усилия восстановленного до определенной степени горячего или охлажденного окатыша, и по газопроницаемости и усадке восстанавливаемого слоя окатышей, находящихся под нагрузкой. Установлено, что горячая прочность сильно снижается по мере восстановления окатыша. Горячая прочность возрастает при увеличении плотности структуры окатыша, в частности, при обжиге с получением определенного количества жидкой фазы.

Восстановимость определяется удельной поверхностью доступных для газа-восстановителя пор и размером окатыша. Наилучшая восстановимость у окатышей, обожженных при 1000-1150 °С с упрочнением по твердофазному механизму и с пористой неоплавленной структурой. Но из-за малой прочности таких окатышей обжиг ведут при 1200—1350 °С. Появление при этих температурах жидкой фазы и оплавленных участков в окатыше несколько снижает восстановимость. Восстановимость падает по мере роста диаметра окатышей и особенно резко при диаметре более 16—18 мм.

По сравнению с агломератом производство окатышей характеризуется меньшим отсевом мелочи, дополнительным расходом топлива; у окатышей выше содержание железа и ниже основность, а себестоимость их производства примерно одинакова. Основным преимуществом окатышей является более высокая холодная прочность, что позволяет транспортировать их на большие расстояния; однако их горячая прочность ниже, и содержание мелочи в шахте печи при проплавке агломерата и окатышей выравнивается.

Металлизованные окатыши. В последнее время в доменном производстве опробованы металлизованные окатыши, в к