16. ХАРАКТЕРИСТИКА СПОСОБОВ СВАРКИ

И СХЕМАТИЗАЦИЯ СВАРОЧНЫХ ПРОЦЕССОВ

16.1. Классификация и технологические характеристики

различных способов сварки

Сваркой называют образование неразъемного соединения заготовок или деталей машин путем их местного сплавления, совместного деформирования, сдавливания, в результате чего возникают прочные связи между атомами (молекулами) соединяемых тел.

Основные физические процессы, лежащие в основе различных способов сварки, заключаются:

· в местном расплавлении материала свариваемых заготовок (деталей) и последующем сплавлении, кристаллизации расплавленного металла с образованием общих для соединяемых заготовок кристаллических решеток;

· создании условий, благоприятных для адгезии (схватывания) поверхностей свариваемых заготовок, путем очищения контактируемых поверхностей от оксидов, загрязнений, нагрева и совместного пластического деформирования;

· создании условий, благоприятных для взаимной диффузии атомов в поверхностных слоях контактирующих материалов, находящихся в твердом состоянии;

· объединении частей молекулярных цепей при сварке пластмасс.

Сваркой соединяют однородные и разнородные металлы и их сплавы, металлы с некоторыми неметаллическими материалами (керамикой, графитом, стеклом и др.), а также пластмассы.

Существует свыше 60 различных способов сварки, отличающихся друг от друга способами нагрева заготовок, источниками энергии, наличием или отсутствием расплавления материала свариваемых заготовок, применением присадочных материалов или плавящихся электродов, совместного пластического деформирования, диффузии и т. д. Классифицируют различные способы сварки по большому числу признаков.

С учетом природы физических процессов, обеспечивающих получение неразъемных соединений, различные способы сварки принято подразделять на 2 основные группы: термические (или способы сварки плавлением) и термомеханические, сочетающие применение нагрева заготовок с механическим воздействием (давлением).

К термическому классу относятся способы сварки, осуществляемые плавлением с использованием различного вида энергии.

Существующие методы термической сварки могут быть классифицированы по виду источников теплоты, способы сварки – по типу защиты ванны и свариваемого металла от взаимодействия с атмосферой воздуха, особенности введения теплоты, степени автоматизации процессов и другим признакам. По виду источника теплоты могут быть выделены методы сварки плавлением: дуговая электрошлаковая; электронно-лучевая; лазерная; светолучевая; газовая; плазменная; термитная.

По виду защиты свариваемого металла и сварочной ванны от окружающей атмосферы могут быть выделены способы сварки со шлаковой, газошлаковой и газовой защитой.

По материалу и функциональному назначению электродов различают сварку плавящимся и неплавящимся электродом.

По роду применяемого электрического тока: на постоянном или переменном токе, при непрерывной подаче тока или импульсами тока; в зависимости от знаков электрического заряда на электродах при постоянном токе: при прямой и обратной полярности.

В зависимости от формы сварного соединения: стыковую, точечную, шовную сварку.

По степени автоматизации процесса существующие способы сварки могут быть разделены на ручную, полуавтоматическую и автоматическую.

Термомеханическая сварка основана на сближении свариваемых поверхностей до образования межатомных связей путем схватывания (адгезии) или путем диффузии. Для возникновения адгезионных связей необходимы высокие давления, повышенные гомологические температуры, а также отсутствие оксидных пленок, наличие чистых поверхностей контактирующих металлов (материалов). Поскольку для такого сближения контактируемых поверхностей и создания высоких давлений необходимы большие удельные силы, в месте адгезионного соединения поверхностей свариваемых заготовок обычно происходит пластическая деформация.

При сварке металл нагревают при помощи источников тепла, распределенных различным образом по поверхности или по объему свариваемых заготовок. При сварке плавлением источники тепла должны проплавить кромки основного металла, расплавить в нужном количестве присадочный металл или металл электрода, образовать жидкую металлическую ванну. Для осуществления сварки в пластическом состоянии достаточно нагреть сдавливаемые участки поверхности металла до температуры, меньшей температуры плавления.

Как при сварке плавлением, так и при сварке в пластическом состоянии поверхности свариваемых частей металла подготовляют к осуществлению атомной или молекулярной связи путем местного нагрева до температуры, либо превышающей температуру плавления, либо несколько меньшей этой температуры.

При различных видах сварки используются разнообразные источники тепловой энергии: электрическая сварочная дуга (прямого или косвенного действия); струя разогретого до высоких температур газа, пропускаемого через электрическую дугу или дугу, совмещенную с электрической дугой; теплота, образующаяся при прохождении электрического тока через расплавленную шлаковую ванну, через контакт свариваемых деталей, обладающий электрическим сопротивлением; трение контактирующих поверхностей свариваемых деталей; теплота от электрических вихревых токов, наводимых в проводнике переменным магнитным полем, или теплота, выделяющаяся в металле за счет местного повышенного электрического сопротивления; электронный луч; лазерный луч, энергия удара и тепловая энергия, образующаяся при сгорании (детонации) взрывчатых веществ; пламя горючих газов, сгорающих в струе чистого кислорода, и др.

Различают способы сварки неплавящимся (вольфрамовым или угольным) или плавящимся (металлическим) электродом; расплавлением только основного металла 3 либо с применением присадочного металла 4 или металла плавящегося электрода; дугой, горящей между электродом и заготовкой, между двумя неплавящимися электродами (косвенной дугой), трехфазной дугой, горящей между двумя электродами и заготовкой (рис. 16.1).

Рис. 16.1. Схемы дуговой сварки неплавящимся (а) и плавящимся (б) электродом:

1 – электрод; 2 – электрическая дуга; 3 – свариваемая деталь;

4 – присадочный материал

Практически все основные виды дуговой сварки: плавящимся и неплавящимся электродом, вручную, полуавтоматическую сварку и автоматическую, незащищенной дугой и в среде защитного газа – предложил и осуществил

Н. Н. Бернардос в 1880–1890 гг.

Им же в 1887 г. изобретены основные способы контактной (термомеханической) электросварки – точечной и шовной, при которых кратковременный нагрев места соединения без оплавления или с оплавлением сочетается с осадкой свариваемых заготовок.

В конце 1880-х годов Н. Г. Славянов осуществил и широко внедрил сварку плавящимся металлическим электродом, разработал основы металлургии сварочного процесса и, в частности, предложил вести сварку под шлаковой защитой, под флюсом.

Прочность сварного шва, образующегося при термической сварке, обычно ниже, чем у основного металла. Это связано, в частности, с тем, что в качестве присадочных материалов или плавящихся электродов, как правило, используют материалы, менее легированные, чем основной металл. Качество сварного шва нередко снижается из-за насыщения расплавленного металла атмосферными газами. В некоторой области заготовок, непосредственно прилегающей к сварному шву, зачастую возникают высокие и быстроизменяющиеся температуры, вызывающие в материале структурные изменения: укрупнение зерен, оплавление границ зерен, образование микроструктуры закалочного типа и т.д. Эту область материала называют зоной термического влияния (рис. 16.2).

Рис. 16.2. Распределение твердости после термической сварки стали 40ХФА:

1 – сварной шов; 2 – зона термического влияния;

3 – основной материал свариваемых заготовок

Неравномерный местный нагрев заготовок вызывает в них термические деформации, а после остывания – термические напряжения. Термические деформации и напряжения при сварке могут вызвать образование и развитие горячих и холодных трещин (рис. 16.3).

Быстрое охлаждение металла сварного шва при насыщении его газами способно привести к повышенной пористости металла из-за затрудненного выхода пузырьков газа в атмосферу при кристаллизации металла.

а б

Рис. 16.3. Трещины в сварных соединениях:

а – горячие в шве; б – холодные в зоне термического влияния

Свариваемость – технологическое свойство металла (или сочетания металлов) образовывать при установленной технологии сварки соединение, отвечающее конструктивным и эксплуатационным требованиям.

Хорошей свариваемостью обладают низкоуглеродистые и низколегированные стали.

Углеродистые стали с содержанием углерода более 0,3 % (например, сталь 45) и легированные стали (30ХГСА, 40ХНМА и др.) при типовых режимах сварки закаливаются в зоне термического влияния. Для устранения этого явления разрабатывают специальные технологические мероприятия, обеспечивающие более благоприятный температурный режим.

При сварке аустенитных высоколегированных коррозионно-стойких сталей, содержащих более 12 % Cr и 8 % Ni, возможно обеднение приграничных участков зерен хромом, следствием чего может быть возникновение межкристаллитной коррозии. Более медленное охлаждение менее теплопроводных аустенитных сталей может привести к крупнозернистости, к образованию горячих трещин. Для устранения этих недостатков в сварочные материалы вводят необходимые легирующие элементы, способствующие измельчению зерен.

При сварке чугуна металл шва получает структуру белого чугуна, а зона термического влияния закаливается. Для устранения этих недостатков свариваемые заготовки перед сваркой предварительно подогревают.

При сварке меди и ее сплавов в связи с их высокой теплопроводностью применяют предварительный подогрев заготовок, повышенные мощности тепловых источников.

Проблемы, возникающие при сварке алюминия и его сплавов, связаны с образованием тонкой прочной и тугоплавкой ( °С) поверхностной пленки оксида Al 2 O 3, а также склонностью к образованию горячих трещин и газовой пористости. Проблемы насыщения расплавленного металла газами (кислородом, водородом, азотом) актуальны при сварке титана, циркония, молибдена, ниобия и их сплавов. Для устранения этих недостатков сварку ведут в атмосфере защитных газов.

°С) поверхностной пленки оксида Al 2 O 3, а также склонностью к образованию горячих трещин и газовой пористости. Проблемы насыщения расплавленного металла газами (кислородом, водородом, азотом) актуальны при сварке титана, циркония, молибдена, ниобия и их сплавов. Для устранения этих недостатков сварку ведут в атмосфере защитных газов.

16.2. Схематизация процессов распространения тепла при сварке

Теплота, вводимая источником для нагрева свариваемых участков поверхностей заготовок, распространяется по объему заготовок. Процессы нагрева и охлаждения металла обусловлены:

· выделением теплоты источником;

· распространением теплоты в ванне расплавленного металла, главным образом вследствие конвективного теплообмена, вынужденного дутьем дуги или пламени;

· расходом теплоты на нагрев и расплавление присадочного металла или металла плавящегося электрода;

· распространением теплоты в массу нерасплавленного металла заготовок посредством теплопроводности;

· потерей тепла через поверхность металла в окружающую среду вследствие лучистого и конвективного теплообмена и в соприкасающиеся с заготовками твердые тела посредством теплопроводности.

Описание процессов распространения тепла непосредственно в области действия источников теплоты нередко связано с определенными трудностями. В связи с этим, как правило, ограничиваются анализом температурных полей в некоторой удаленной от источника области или схематизируют сам источник.

Для описания процессов распространения тепла в удаленной от источника области рассматривают источники: точечный, линейный, плоский, иногда – объемный.

Температура от мгновенного точечного источника теплоты, вспыхнувшего в стержне в момент времени t = 0 в точке х = x,описывается функцией

, (16.1)

, (16.1)

где Q – количество выделившейся теплоты.

Эту же функцию можно рассматривать как температуру от мгновенного плоского источника, вспыхнувшего в неограниченном теле. В этом случае Q означает количество теплоты, приходящееся на единицу площади поверхности источника.

Температура от точечного источника, вспыхнувшего в начале координат в неограниченном теле, описывается функцией

, (16.2)

, (16.2)

где  – квадрат расстояния от источника тепла (от начала координат) до точки А.

– квадрат расстояния от источника тепла (от начала координат) до точки А.

Тепло от мгновенного линейного источника, совпадающего с осью OZ (или от точечного источника на плоскости), описывается функцией

, (16.3)

, (16.3)

где  – квадрат расстояния от источника тепла (от оси OZ) до рассматриваемой точки А.

– квадрат расстояния от источника тепла (от оси OZ) до рассматриваемой точки А.

В зависимости от наличия или отсутствия перемещения источника относительно свариваемых заготовок различают неподвижные и движущиеся источники тепла.

Для движущихся источников тепла координату источника задают в виде функции  , отрезок времени действия источника разбивают на элементарные интервалы

, отрезок времени действия источника разбивают на элементарные интервалы  и считают, что в каждый из этих интервалов в точке с абсциссой

и считают, что в каждый из этих интервалов в точке с абсциссой  вспыхнул мгновенный точечный источник. Результатом действия элементарного точечного источника является приращение температуры

вспыхнул мгновенный точечный источник. Результатом действия элементарного точечного источника является приращение температуры  . При этом температура от движущегося источника определится суперпозицией температурных полей от элементарных источников теплоты:

. При этом температура от движущегося источника определится суперпозицией температурных полей от элементарных источников теплоты:

. (16.4)

. (16.4)

Температурные поля в заготовках рассматривают как одномерные (в стержнях), плоские (в пластинах), объемные (в неограниченных телах), а в зависимости от степени изменения температурного поля во времени – нестационарные или установившиеся (предельные состояния температурного поля).

Рассчитанные с учетом такой схематизации температуры металла при сварке хорошо согласуются с температурами, измеренными экспериментальными методами (например, оптическими пирометрами, термопарами и др.)

Теория распространения тепла от неподвижных и движущихся источников позволила оценить эффективность проплавления основного металла и металла электрода или присадочных прутков, интенсивность теплоотвода в свариваемые заготовки, производительность сварки. Кроме того, она дала возможность изучить процессы, протекающие в области низких температур (до 800–1000 °С для стали) и наметить пути управления ими. Это позволило предсказывать характер структурных изменений металла при охлаждении в удаленных от источника тепла слоях зоны термического влияния (например, распад аустенита при сварке низколегированной конструкционной стали), а также характер температурного деформирования и накапливания местных пластических деформаций, ведущего к развитию внутренних остаточных напряжений и деформаций в сварном изделии и к образованию холодных или горячих трещин.

Температурный режим при сварке является важнейшим физическим ограничением и необходимым условием осуществления процесса сварки. Нарушение рационального температурного режима приводит к резкому снижению качества сварного соединения или вообще к невозможности выполнения сварки. Температура является важнейшим критерием для назначения мощности источника тепла, необходимой для сварки, для определения скоростей перемещения источника и подачи электрода в зону сварки, для определения рационального времени действия источников (например, количества и времени действия импульсов тока при контактной сварке). Для решения этих прикладных задач необходимо рассчитывать температуры и тепловые потоки для различных способов сварки.

17. СПОСОБЫ ТЕРМИЧЕСКОЙ СВАРКИ

17.1. Ручная дуговая сварка

Электрическая сварочная дуга (вольтова дуга) представляет собой устойчивый электрический разряд в сильно ионизированной газовой среде между двумя электродами. Разрядные явления сосредоточены в светящемся плазменном столбе. При горизонтальном расположении электродов светящийся плазменный столб под воздействием восходящих потоков нагретого разрядом газа принимает форму дуги.

Температура плазмы в столбе электрической дуги около 5000–6000 °С. При обдувании плазменного столба потоком газа температура плазмы еще выше.

При дуговой сварке электрическая дуга (рис. 17.1) находится между электродом и свариваемой заготовкой, которые подключены к выходным клеммам источника тока.

Рис. 17.1. Падение напряжения по оси OZ сварочной дуги

при постоянном токе и прямой полярности

Питание дуги может осуществляться постоянным или переменным током. При применении постоянного тока полярность, при которой электрод служит отрицательным полюсом (катодом), а заготовка – положительным (анодом), называют прямой. Если же электрод является анодом, а заготовка – катодом, то полярность называют обратной.

Падение напряжения распределено неравномерно по длине дуги (рис. 17.1). Наибольшие местные падения напряжения наблюдаются у катодного и анодного пятен. Поэтому именно в области этих пятен сосредоточена основная часть выделяемого дугой тепла. Анодное и катодное пятна дуги нагреваются до температуры, приближающейся к температуре испарения материала электрода. На стальном электроде эта температура составляет около 2100–2300 °С.

При возникновении электрического разряда (при зажигании дуги) увеличение тока сопровождается уменьшением напряжения между электродами. При увеличении тока эта зависимость стабилизируется (рис. 17.2, а), а при очень больших токах даже возрастает (рис. 17.2, б).

Рис. 17.2. Вольт-амперные характеристики электрической дуги (1)

и сварочного трансформатора (2) для ручной (а) и автоматической (б) дуговой сварки

Зависимость напряжения от тока электрической дуги называется статической вольт-амперной характеристикой электрической дуги 1 (рис. 17.2). Термин «статическая» относится к постоянству длины дуги (расстояния между электродом и деталью, см. рис. 17.1).

Рассмотрим различные стадии процесса зажигания электрической дуги (рис. 17.3). Если между электродом и свариваемой заготовкой имеется неионизированный воздушный промежуток, то ток отсутствует. Такой режим работы трансформатора называется режимом холостого хода. На рисунке 17.2 ему соответствует точка А. При этом напряжение на вторичной обмотке трансформатора максимально и называется напряжением холостого хода.

Для ионизации воздушного промежутка необходимо повысить температуру поверхностей анода и катода (электрода и заготовки). Для этого предусмотрен режим короткого замыкания. На рисунке 17.2 режиму короткого замыкания соответствует точка Д.

Рис. 17.3. Схема зажигания электрической дуги:

а – короткое замыкание; б – ионизация воздушного промежутка за счет эмиссии

электронов; в – устойчивый дуговой разряд; 1 – электрод; 2 – заготовка; 3 – поток электронов; 4 – поток положительно заряженных ионов; 5 – катодное пятно; 6 – дуга; 7 – анодное пятно

В режиме короткого замыкания электрод касается поверхности детали. При этом напряжение падает до минимального значения, а ток возрастает до наибольшего значения – тока короткого замыкания. При прохождении тока через контакт электрода и детали в месте контакта выделяется тепло и поверхности электрода и участка детали нагреваются.

При отрыве электрода от заготовки под действием тепловой энергии ускоряется движение свободных электронов, происходит эмиссия электронов в газовое пространство, воздушный промежуток ионизируется, его электрическое сопротивление уменьшается, среда становится электропроводной. Возникает неустойчивый слабый электрический разряд. Этому состоянию соответствует точка В (см. рис. 17.2).

Возможно зажигание дуги и без короткого замыкания и отвода электрода. Для этого в сварочную цепь на короткое время подключают источник высокочастотного переменного тока высокого напряжения (осциллятор).

Возникновение электрического разряда также способствует большей ионизации воздушного промежутка и приводит к увеличению тока и уменьшению напряжения, необходимого для устойчивого электрического разряда, то есть для устойчивого горения дуги. Устойчивому горению дуги, то есть рабочему режиму, соответствует точка С (см. рис. 17.2).

Для питания сварочной дуги применяются специальные источники тока, в частности – сварочные трансформаторы, рассчитанные на достаточно большие токи (до 300 А при ручной дуговой сварке покрытым электродом и до 1000 А при автоматической дуговой сварке под флюсом) при низких выходных рабочих напряжениях (порядка 20 В). На первичную обмотку трансформатора подается переменный ток напряжением 220 (или 380) В. Со вторичной обмотки, имеющей меньшее число витков, снимается меньшее напряжение.

Сварочные трансформаторы, как правило, имеют падающую внешнюю характеристику и используются для ручной или автоматической дуговой сварки.

Внешнюю вольт-амперную характеристику сварочного трансформатора изменяют с целью обеспечения безопасного напряжения холостого хода трансформатора и регулирования сварочного тока и тока короткого замыкания. Для ручной дуговой сварки покрытым электродом сварочный трансформатор должен иметь крутопадающую в области больших токов вольт-амперную характеристику (2) (см. рис. 17.2). Это необходимо для ограничения тока короткого замыкания и уменьшения колебания тока при изменении расстояния между электродом и свариваемой заготовкой. В то же время в области малых токов внешняя вольт-амперная характеристика должна быть пологой, стационарной. Это необходимо для ограничения напряжения холостого хода и облегчения возникновения первого электрического разряда.

Наиболее простую схему имеют сварочные трансформаторы с отдельным дросселем, состоящие из понижающего трансформатора 1 и переменного индуктивного сопротивления (дросселя) 2, включенного последовательно в сварочную цепь (рис. 17.4).

Рис. 17.4. Схема сварочного трансформатора с последовательно включенным

дросселем (а) и три различных падающих характеристики трансформатора

и вольт-амперная характеристика дуги (б): 1 – понижающий трансформатор;

2 – дроссель; 3 – регулируемый зазор; 4 – катушка индуктивности

Сварочные агрегаты состоят из двигателя внутреннего сгорания и сварочного генератора постоянного тока. Агрегаты монтируют на подвижных платформах, прицепах и используют в монтажных и полевых условиях для ручной сварки (рис. 17.5).

Рис. 17.5. Схема сварочного генератора с параллельной намагничивающей

и последовательной размагничивающей обмотками возбуждения (а)

и различные сочетания падающих характеристик сварочного генератора

и вольт-амперной характеристики дуги (б):

1 – сварочный генератор; 2 – намагничивающая обмотка возбуждения;

3, 4, 5 – контакты; 6 – подвижный контакт размагничивающей обмотки возбуждения;

7 – размагничивающая обмотка возбуждения

Сварочные выпрямители состоят из трехфазного понижающего трансформатора 1, выпрямительного моста 2, собранного из кремниевых полупроводниковых диодов по трехфазной мостовой схеме (рис. 17.6).

Рис. 17.6. Схема трехфазного выпрямителя:

1 – понижающий трансформатор; 2 – выпрямительный мост

Падающая внешняя характеристика выпрямителя обеспечивается повышенным индуктивным сопротивлением понижающего трансформатора. Плавное регулирование тока достигается перемещением подвижной первичной обмотки. Эта же задача может быть решена заменой в выпрямительном мосте диодов тиристорами, управляемыми путем подачи на них управляющего напряжения от 0 до 10 В.

Выпрямители бесшумны, имеют большой КПД, удобны в эксплуатации, обеспечивают высокую стабильность горения дуги и возможность работы с малыми токами.

Ручную дуговую сварку выполняют сварочными электродами, которые вручную подают в дугу и перемещают вдоль сварного шва заготовки (рис. 17.7).

Рис. 17.7. Схема дуговой сварки:

1 – деталь; 2 – шлаковая корка; 3 – сварной шов; 4 – жидкая шлаковая ванна;

5 – газовая защитная атмосфера; 6 – обмазка (покрытие) электрода; 7 – электрод;

8 – электрическая дуга; 9 – металлическая ванна

Электрод 7 перемещают относительно детали 1 вдоль сварного шва с некоторой рациональной скоростью  , вследствие чего жидкие шлаковая и металлическая ванны остывают и переходят в твердое состояние, образуя шлаковую корку 2 и сварной шов 3. По мере плавления электрода для соблюдения рациональной длины дуги электрод подают в направлении заготовки с подачей S.

, вследствие чего жидкие шлаковая и металлическая ванны остывают и переходят в твердое состояние, образуя шлаковую корку 2 и сварной шов 3. По мере плавления электрода для соблюдения рациональной длины дуги электрод подают в направлении заготовки с подачей S.

Металлические электроды изготовляют из проволоки диаметром от 0,3 до 12 мм. Электрод имеет специальное покрытие 6, облегчающее возникновение электрического разряда и повышающее его устойчивость, а также способствующее возникновению газовой защитной атмосферы 5 на периферии воздушного промежутка между электродом и заготовкой. Для облегчения возникновения электрического дугового разряда и улучшения его стабильности в состав поверхностного покрытия электрода включают химические соединения, имеющие более низкий потенциал ионизации, чем кислород (13,6 эВ) и азот (14,5 эВ), например калий, имеющий потенциал ионизации 4,3 эВ.

Электрод покрывают обмазкой не только с целью ионизации воздушного промежутка, но и для улучшения качества сварного шва. Для этого в состав обмазки включают легирующие и раскисляющие химические вещества. Расплавленное покрытие электрода образует жидкую шлаковую ванну 4. Капли расплавленного электрода стекают на заготовку и образуют металлическую ванну 9.

Основными составляющими теплового баланса при ручной дуговой сварке являются поток тепла, поглощаемый металлом электрода при его плавлении, и поток тепла, поступающий в деталь (рис. 17.8).

| а) |

|

| б) |

|

Рис. 17.8. Баланс тепловых потоков при ручной дуговой сварке (а)

и соотношение скоростей перемещения и подачи электрода (б)

Оптимальная скорость сварки (т. е. скорость перемещения электрода вдоль сварного шва относительно детали) определяется из условия равенства суммы этих потоков и эффективной мощности электрической дуги.

Поток тепла, поступающий в деталь, хотя и неизбежен, но для заполнения сварочного шва не является необходимым. С увеличением скорости сварки поток тепла в деталь увеличивается, хотя и значительно медленнее, чем поток тепла, расходуемый на плавление металла, заполняющего шов. Поэтому увеличение скорости сварки благоприятно с точки зрения рационального использования энергии и снижения себестоимости. Однако при ручной сварке увеличение скорости ограничивается рядом факторов: трудностями ручного управления перемещением и подачей электрода, невозможностью существенного увеличения сварочного тока из-за нагрева электрода, отслоения обмазки электрода.

К недостаткам ручной дуговой сварки относятся: невозможность использования больших сварочных токов вследствие разогрева электрода и увеличение разбрызгивания и угара расплавленного металла, насыщение сварного шва газами из-за непосредственного контакта металлической и лаковой ванн с атмосферой и, как следствие, – низкие производительность сварки и качество сварного шва. Кроме того, ручная дуговая сварка экологически вредна для сварщика и требует его высокой квалификации для регулирования оптимального расстояния между электродом и свариваемой деталью и скорости перемещения дуги.

17.2. Тепловой баланс электрической дуговой сварки

Сварочные процессы в металле, определяющие производительность сварки и качество сварных соединений, протекают под действием тепла в условиях быстро меняющейся температуры. Пределы изменения температуры весьма широки: от начальной температуры детали минус 30–40° при сварке на морозе до температуры испарения металла (около 3000° для стали).

При изменении температуры в этом интервале происходят различные процессы. К ним относятся: плавление основного и присадочного металлов, кристаллизация расплавленного металла и др. Чтобы управлять этими процессами, необходимо знать, как влияют на них все основные факторы, в том числе и скорость перемещения электрода относительно детали.

Электрическая мощность N, расходуемая при дуговой сварке, может быть проконтролирована с помощью амперметра и вольтметра.

N = U · I · h, (17.1)

где U – напряжение; I – ток; h – КПД, учитывающий потери.

Поскольку практически вся электрическая энергия переходит в тепловую, электрическая мощность эквивалентна тепловому потоку Ф: N = Ф.

При сварке тепло затрачивается на расплавление электрода, уходит в деталь путем теплопроводности, рассеивается в окружающую среду, теряется при разбрызгивании капель либо переходит в деталь при заполнении расплавленными каплями. Некоторая, совсем небольшая часть уходит в электрод путем теплопроводности. Тепловой баланс зависит от скорости перемещения электрода (дуги), и рациональная скорость перемещения электрода может быть вычислена на основании анализа теплового баланса.

Рассмотрим конкретный пример (рис. 17.9).

а) б)

Рис. 17.9. Схематизация тепловых потоков в электрод и деталь:

а – вдоль сварного шва; б – в сечении, перпендикулярном сварному шву

Пусть необходимо заварить сварным швом две стальные пластины. Длина шва L ш, шов разделан фасками под 45° шириной f.

Объем металла, необходимого для заполнения сварного шва:

. (17.2)

. (17.2)

Количество тепла, необходимое для нагрева этого объема металла до температуры плавления:

(17.3)

(17.3)

где  – удельная объемная теплоемкость;

– удельная объемная теплоемкость;  – температура плавления;

– температура плавления;

– начальная температура (температура окружающей среды).

– начальная температура (температура окружающей среды).

Количество тепла, необходимое для плавления этого объема металла:

(17.4)

(17.4)

где L – удельная теплота плавления; g – плотность.

Время сварки t найдем как отношение длины сварного шва L ш к скорости сварки vсв:

. (17.5)

. (17.5)

Таким образом, тепловой поток Фпл, необходимый для плавления металла при сварке:

(17.6)

(17.6)

Определим теперь тепловой поток, поступающий непосредственно в сварочный электрод. Электрод будем рассматривать как полуограниченный изолированный с поверхности стержень, торец которого находится при постоянной температуре, равной температуре плавления электрода.

Температура такого стержня определяется выражением

,

,

а плотность теплового потока на его торце и количество тепла, поступившее через торец, – выражениями:

С учетом этого количество тепла, поступившее в электрод, будет:

. (17.7)

. (17.7)

Выражая время нагрева электрода t через скорость перемещения электрода (17.6), найдем тепловой поток ФЭ, поступивший в сварочный электрод за время t:

. (17.8)

. (17.8)

И, наконец, оценим тепловой поток, поступающий в деталь. Поскольку источник тепла движется относительно детали со скоростью v св, здесь может быть применен метод быстро движущихся источников тепла. Согласно этому методу узкие пластины (или «стержни»), выделенные в быстро движущейся относительно равномерно распределенного источника тепла детали (рис. 13.16), можно считать изолированными друг от друга. Поскольку поверхности нагрева сварного шва соприкасаются с расплавленным металлом, температуру на этих поверхностях примем равной температуре плавления q пл.

Для перехода от времени t к координате Y достаточно заменить время нагрева t отношением координаты Y к скорости перемещения источника тепла:

(17.9)

(17.9)

Согласно данным Н. Н. Рыкалина, длина источника тепла la зависит от рабочего тока Iр и от удельной плотности тока Ia, приходящейся на единицу площади, через которую тепло поступает в деталь:

(17.10)

(17.10)

Учитывая, что место сварного шва предварительно подготовлено путем снятия фасок шириной f под углом 45°, будем считать, что полуплоскости, относительно которых движется источник тепла, расположены перпендикулярно поверхностям фасок (рис. 17.9, б).

Зависимость площади нагрева от координаты Y определяется формулами:

. (17.11)

. (17.11)

Плотность теплового потока на поверхностях нагрева определяется формулой (17.6). С учетом этого тепловой поток Фд, поступающий в деталь, будет:

(17.12)

(17.12)

Определим длину электрода, соответствующую требуемому объему наплавки металла при заданном диаметре электрода:

. (17.13)

. (17.13)

Найдем скорость перемещения электрода, необходимую для сохранения постоянной длины дуги:

(17.14)

(17.14)

17.3. Автоматическая дуговая сварка под флюсом

Основными целями совершенствования электрической дуговой сварки являются: повышение качества и надежности сварного соединения, повышение производительности сварки, экономия электроэнергии, расходуемой на сварку, улучшение экологических условий работы сварщика-оператора.

Эти задачи наиболее эффективно решаются за счет механизации или автоматизации подачи электродной проволоки в зону сварки, а также за счет увеличения сварочных токов. При автоматической дуговой сварке под флюсом перемещение сварочной головки вдоль сварного шва и подача электродной проволоки в зону сварки механизированы (рис.17.10).

Рис. 17.10. Схема автоматической дуговой сварки:

1 – токопровод; 2 – механизм подачи; 3 – проволока; 4 – жидкий шлак;

5 – флюс; 6 – шлаковая корка; 7 – сварной шов; 8 – основной металл;

9 – сварочная ванна; 10 – дуга

Слой флюса толщиной 30–50 мм используется для защиты дуги и сварочной ванны от воздуха, для раскисления и легирования расплавленного металла, для повышения устойчивости горения дуги. Благодаря наличию флюса в качестве электрода используется непокрытая электродная проволока, которую автоматически подают в дугу и перемещают вдоль шва с помощью механизмов подачи и перемещения.

Применение непокрытой проволоки позволяет приблизить токопровод на расстояние 30–50 мм от дуги и тем самым уменьшить разогрев электродной проволоки при применении больших токов.

| а) |

| ||

| б) |

|

Рис. 17.11. Баланс тепловых потоков при автоматической дуговой сварке (а)

и соотношение скоростей перемещения и подачи электрода (б)

При автоматической сварке под флюсом дуга 10 горит между электродной проволокой 3 и основным металлом 8. Столб дуги 10 и металлическая ванна жидкого металла 9 со всех сторон плотно закрыты слоем флюса 5. Благодаря этому снижаются потери тепла в окружающую среду, повышается КПД сварки. Часть флюса расплавляется, в результате чего вокруг дуги образуется газовая полость, а на поверхности расплавленного металла – ванна жидкого шлака 4.

Благодаря описанной схеме сварки удается применять повышенные сварочные токи (до 2000 А) и соответственно более высокие мощности источника (до 30–40 кВт). При этом внешняя вольт-амперная характеристика может быть стационарной.

При автоматической дуговой сварке под флюсом за один проход возможно сваривать металл большой толщины (до 20 мм) без разделки кромок и значительно увеличивать скорость перемещения дуги относительно свариваемой поверхности.

Как показывает анализ результатов расчета (рис. 17.11, а), при автоматической сварке расход тепла на переплавку электродной проволоки составляет основную часть мощности электрической дуги. Потери тепла на разбрызгивание, на отвод в окружающую среду и в электрод теплопроводностью несущественны, а отвод тепла в деталь также значительно ниже, чем при ручной сварке.

При этом существенно увеличивается производительность сварки, значительно уменьшается себестоимость сварочных работ (рис. 17.11, б).

Автоматическую сварку применяют при изготовлении котлов, резервуаров для хранения жидкостей и газов, корпусов судов, мостовых балок и других изделий. Она является одним из основных звеньев автоматических линий для изготовления сварных автомобильных колес и станов для производства сварных труб.

17.4. Сварка в защитных газах

Для защиты электрода, зоны дуги и сварочной ванны используются не только флюс, но и струя защитного газа. Чаще всего применяют аргон (Ar) или углекислый газ (СО2).

Аргон – бесцветный инертный газ, в 1,38 раз тяжелее воздуха, нерастворим в металлах. Поставляют и хранят Ar в стальных баллонах в сжатом газообразном состоянии под давлением 15 МПа.

Углекислый газ – бесцветный, со слабым запахом, в 1,52 раза тяжелее воздуха, нерастворим в металлах. Для сварки углекислый газ поставляют и хранят в стальных баллонах в сжиженном состоянии под давлением 7 МПа.

По сравнению с автоматической сваркой под флюсом сварка в атмосфере защитных газов обеспечивает более надежную защиту расплавленного металла от воздействия воздуха, получение чистой поверхности шва без оксидов и шлаковых включений, возможность ведения процесса в любых пространственных положениях и наблюдения за процессом формирования сварочного шва. Те же преимущества сварка в защитных газах имеет и перед ручной дуговой сваркой покрытыми электродами, кроме того, она обеспечивает и более высокую производительность.

Аргонодуговая сварка может осуществляться неплавящимся (вольфрамовым) или плавящимся электродом.

Сварка в атмосфере защитных газов может быть ручной, полуавтоматической и автоматической. Аргонодуговую сварку применяют для тугоплавких и цветных металлов, а также легированных и высоколегированнных сталей (узлы летательных аппаратов, атомных установок, химических аппаратов и т. п.)

При сварке неплавящимся вольфрамовым электродом (рис. 17.12)

(Тпл = 3370 °С) швы до 3 мм получают расплавлением основного металла, а от 3 до 6 мм – с применением присадочного материала (прутка или проволоки). Сварку ведут на постоянном токе прямой полярности (минус на электроде). Это облегчает зажигание и повышает устойчивость горения дуги при напряжении 10–15 В.

а б

Рис. 17.12. Схема сварки в защитных газах плавящимся электродом

при обратной полярности (а) и неплавящимся электродом при прямой полярности

с присадочным прутком (б):

1 – присадочный пруток; 2 – сопло; 3 – токопроводящий мундштук; 4 – корпус

горелки; 5 – неплавящийся вольфрамовый электрод; 6 – рукоять горелки;

7 – атмосфера защитного газа; 8 – сварочная дуга; 9 – ванна расплавленного металла

Дуга обратной полярности удаляет с поверхности свариваемого металла оксиды. Это улучшает свариваемость деталей из алюминия, магния и их сплавов. Однако обратная полярность уменьшает устойчивость горения и снижает стойкость вольфрамового электрода.

При сварке алюминиевых заготовок (рис. 17.13) в защитных газах поток тепла, поступающий в деталь, составляет более 80 % от эффективной мощности, а тепловой поток, затрачиваемый на плавление металла, намного меньше (чуть более 15 %).

| а) |

| ||

| б) |

|

Рис. 17.13. Баланс тепловых потоков при сварке алюминиевых заготовок

(λ = 223 Вт/(м·К), С V = 2,7 МДж/(м3·К), ω = 84 мм2/с) в защитных газах (а)

и соотношение скоростей перемещения и подачи электрода (б);

напряжение U = 10 В, ток I = 400 А, h = 0,6, N = 2,4 кВт

Производительность сварки достаточно высокая и может быть еще повышена за счет применения больших токов.

Сварку в аргоне плавящимся электродом применяют для сварки толщин более 10 мм. Нормальное протекание процесса сварки обеспечивается при достаточно больших плотностях тока (100 А/мм2 и более). Высокая плотность тока достигается большой скоростью подачи сварочной проволоки малого диаметра (0,5–3 мм). При этом осуществляется мелкокапельный или струйный перенос расплавленного металла электродной проволоки, глубокое проплавление основного металла, формирование плотного шва с ровной и чистой поверхностью. Этот процесс ведется на постоянном токе обратной полярности, так как при прямой полярности возрастает разбрызгивание металла и снижается устойчивость горения дуги.

Плазменная сварка и резка

Плазма образуется при электрических разрядах в газах или при нагреве газа до температуры, достаточно высокой для протекания интенсивной термической ионизации (10 000–20 000 °С). Она отличается от обычного газа рядом качественных особенностей, позволяющих считать ее особым, «четвертым» состоянием вещества (после жидкого, твердого и газообразного).

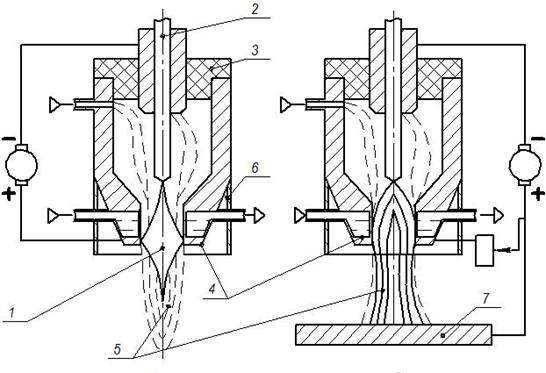

Для сварки плазму получают в виде плазменной струи, пропуская газ через столб сжатой дуги в плазменных горелках. Различают плазменную струю, выделенную из дуги (рис. 17.14, а), и плазменную дугу, совмещенную с плазменной струей (рис. 17.14, б). Плазменная дуга представляет собой дуговой разряд между нагреваемым или расплавляемым телом (анодом) и катодом электродугового плазмотрона.

В горелках для получения плазменной струи дуга 1 горит между вольфрамовым электродом 2 и соплом 4, к которому подключен положительный полюс источника тока (рис. 17.14, а). Электрод изолирован от корпуса горелки керамической прокладкой 3. Сопло интенсивно охлаждается водой. Из сопла выходит ярко светящаяся плазменная струя 5. Горелка питается постоянным током прямой полярности от источников с падающей характеристикой. Дугу зажигают с помощью осциллятора.

Для уменьшения температуры горелки, предназначенные для сварки, снабжены вторым концентрическим соплом 4, через которое подается защитный газ.

а) б)

Рис. 17.14. Схемы получения плазменной струи, выделенной из дуги (а),

и плазменной дуги, совмещенной с плазменной струей (б):

1 – дуга; 2 – вольфрамовый электрод; 3 – керамическая прокладка; 4 – сопло;

5 – плазменная струя; 6 – корпус горелки; 7 – заготовка

Недостаток плазменной сварки (резки) заключается в недолговечности горелок из-за высокой температуры.

Плазменная струя представляет собой независимый источник теплоты, характеризующийся очень высокой температурой и относительно небольшой тепловой мощностью. Распределение температуры в свариваемой детали качественно соответствует функции точечного источника тепла при очень малых значениях времени выравнивания  . При этом температура плавления достигается очень близко к поверхности и в тонких слоях поверхностного слоя сосредотачивается тепловая энергия, достаточная для расплавления материала. Поэтому плазменную струю можно применять для сварки (или резки) очень тонких металлических листов и неэлектропроводных (нетеплопроводных) материалов, а также для напыления тугоплавких материалов на поверхность заготовки.

. При этом температура плавления достигается очень близко к поверхности и в тонких слоях поверхностного слоя сосредотачивается тепловая энергия, достаточная для расплавления материала. Поэтому плазменную струю можно применять для сварки (или резки) очень тонких металлических листов и неэлектропроводных (нетеплопроводных) материалов, а также для напыления тугоплавких материалов на поверхность заготовки.

Плазменная дуга (рис. 17.14, б) горит между электродом и заготовкой 7. Для облегчения зажигания дуги вначале возбуждается маломощная вспомогательная дуга между электродом и соплом. Для этого к соплу подключен токопровод от положительного полюса источника тока. При прикосновении плазменной струи заготовки зажигается основная дуга, а вспомогательная выключается.

Из-за относительно больших тепловых потоков в деталь при равных мощностях производительность плазменной сварки меньше, чем при электрической дуговой сварке (рис. 17.15).

Рис. 17.15. Баланс тепловых потоков при плазменной сварке стальной заготовки

при токе I = 10 A, U = 20 В, ширина фаски сварного шва f = 1 мм

Однако для плазменной сварки характерно применение малых мощностей, что дает ей преимущество при выполнении сложных технологических работ с мелкими деталями из тугоплавких металлов.

Плазменная дуга обладает большей тепловой мощностью в сравнении с плазменной струей. Ее используют для сварки и резки тугоплавких (титан, никель, молибден, вольфрам), а также для резки цветных металлов, характеризующихся высокой теплопроводностью (медь, алюминий).

Благодаря этому температурное поле концентрируется вблизи источника, уменьшается тепловое влияние дуги на свариваемый металл, повышается КПД источника сварки, увеличивается проплавляющая способность, расширяются технологические возможности. Плазменной дугой (струей) можно сваривать металл до 10 мм без разделки кромок и применения присадочного материала.

Плазменная дуга обладает высокой стабильностью горения. Она позволяет сваривать очень тонкие листы металла (0,025–0,8 мм) на малых токах 0,5–10 А.

В отличие от автоматической сварки под флюсом, где основная доля мощности затрачивалась на плавление электрода, при плазменной сварке почти вся мощность отводится в виде теплового потока в деталь.

Высокая температура плазменной струи позволяет легко плавить металл, но иногда она слишком высока для сварки. Увеличивая ток и расход газа, можно осуществлять плазменную резку расплавлением. При резке плазменной дугой металл выплавляется из полости реза направленным потоком плазмы, совпадающим с токоведущим столбом создающей его дуги прямого действия. Этим способом разрезают толстые (до 80–120 мм) листы алюминия и его сплавов, медные сплавы, высоколегированную сталь.

Плазменной струей, полученной в столбе дугового разряда независимой дуги, разрезают неэлектропроводные материалы (например, керамику), тонкие стальные листы, алюминиевые и медные сплавы, жаропрочные сплавы.

Скорость резки плазменной дугой выше, чем плазменной струей.

17.6. Электрошлаковая сварка

Электрошлаковую сварку (рис. 17.16) применяют в тех случаях, когда сварной шов необходимо заполнить большим количеством расплавленного металла. Такая необходимость наиболее часто возникает в тяжелом машиностроении, при сварке крупных деталей мостов, котлов высокого давления, гидротурбин. Она используется для изготовления ковано-сварных и литейно-сварных конструкций станин и деталей прессов, молотов, станков, коленчатых валов судовых двигателей и др.

Рис. 17.16. Схема электрошлаковой сварки:

1 – свариваемые заготовки; 2 – сварочная ванна расплавленного металла;

3 – шлаковая ванна; 4 – сварочная проволока; 5 – мундштук;

6 – ползуны (формирующие устройства); 7 – затвердевший сварной шов

Как правило, электрошлаковую сварку выполняют при вертикальном положении свариваемых заготовок. Сварной шов 7 заполняет зазор между свариваемыми поверхностями заготовок 1. В этом зазоре (или пространстве), ограниченном с двух сторон поверхностями свариваемых заготовок 1, а с двух других сторон формирующими устройствами (ползунами) 6, создается шлаковая ванна 3.

При электрошлаковой сварке теплота образуется при пропускании электрического тока через шлаковую ванну 3. Высокая температура расплавленного шлака (до 2000 °С) достаточна для расплавления металла электродной проволоки (или электродных пластин) и основного металла. Высокая температура поддерживается за счет больших токов (750–1000 А), обеспечивающих соответственно большую мощность источника тепла.

Рис. 17.17. Баланс тепловых потоков при электрошлаковой сварке стальной заготовки при токе I = 1000 A, U = 20 В, ширина и длина cварного шва B · H = 300·150 мм

В связи с наличием перемещения электродной проволоки по ширине шва вертикальное перемещение мундштука вдоль шва осуществляется с очень малой скоростью. Высокая производительность электрошлаковой сварки определяется большим объемом заполняемого в единицу времени металлом сварочного шва, а не скоростью перемещения мундштука в вертикальном направлении. В отличие от плазменной сварки при электрошлаковой сварке тепловые потоки в деталь относительно невелики (рис. 17.17).

Из-за большого объема расплавляемого металла подача электродной проволоки при электрошлаковой сварке осуществляется с гораздо более высокой скоростью, чем скорость перемещения ползунов.

17.7. Газовая сварка

При газовой сварке источником теплоты является сгорание горючих газов (чаще всего – ацетилена) в атмосфере кислорода.

Ацетиленокислородное пламя состоит из внутреннего ядра 1, средней зоны 2 и наружного факела 3 (рис. 17.18).

Рис. 17.18. Газосварочное пламя:

1 – ядро пламени; 2 – средняя зона; 3 – факел пламени

Внутреннее ядро и средняя зона пламени соответствуют двум последовательным стадиям горения ацетилена. Во внутреннем ядре горючая смесь находится в стадии тепловой и химической подготовки к воспламенению. В средней зоне пламени 2 начинается активное воздействие кислорода и происходит неполное сгорание ацетилена в соответствии с экзотермической реакцией: ацетилен разлагается с образованием водорода и окиси углерода:

1.

1.

В средней зоне выделяется около 44 % теплоты. В факеле выделяется около 56 % теплоты (Q 1» 21 МДж/м3). Температура в середине факела составляет 2400–2600 °C. Благодаря этому именно в средней зоне пламени достигается максимальная температура – около 3100 °C.

В факеле горючие газы догорают: водород образует водяной пар, а окись углерода – углекислый газ:

.

.

Уравнение полного сгорания ацетилена имеет вид

.

.

Низшая теплотворная способность ацетилена Q» 48 МДж/м3.

При газовой сварке место соединения нагревают до расплавления высокотемпературным газовым пламенем (рис. 17.19).

Рис. 17.19. Схема газовой сварки:

1 – свариваемые заготовки; 2 – присадочный пруток;

3 – горелка; 4 – пламя

При нагреве газовым пламенем 4 кромки свариваемых заготовок 1 расплавляются, а зазор между ними заполняется присадочным материалом 2, который вводят в пламя горелки 3 извне.

При газовой сварке заготовки нагреваются медленнее, чем при дуговой сварке. Этим определяются области рационального применения газовой сварки: для сварки листов металла малой толщины (0,2–3 мм), легкоплавких цветных металлов и сплавов, инструментальных сталей, для пайки и наплавочных работ и др.

Для образования газосварочного пламени используют газосварочные горелки. Наиболее распространены инжекторные горелки (рис. 17.20).

Рис. 17.20. Схема газосварочной инжекторной горелки:

1 – мундштук; 2 – наконечник; 3 – камера смешения; 4 – камера; 5 – инжектор;

6 – регулировочные вентили

В инжекторной горелке кислород под давлением 0,1–0,4 МПа через регулировочный вентиль 6 и трубку подается к инжектору 5. Выходя с большой скоростью из узкого канала инжекторного конуса, кислород создает разряжение в камере 4 и засасывает горючий газ, поступающий через вентиль в ацетиленовые каналы горелки и камеру смешения 3, где образуется горючая смесь. Горючая смесь поступает к наконечнику 2, к мундштуку 1, на выходе из которого при сгорании образуется сварочное пламя. Горелки имеют сменные наконечники с различными диаметрами выходных отверстий инжектора и мундштука для регулирования мощности ацетиленокислородного пламени.

Эффективный КПД процесса нагрева металла газовым пламенем равен отношению эффективной мощности пламени к полной мощности, соответствующей теплотворной способности горючего:

. (17.15)

. (17.15)

Мощность газового пламени возрастает с увеличением расхода горючего, хотя и медленнее, чем увеличивается расход. При этом КПД уменьшается с увеличением расхода горючего (рис. 17.21).

Металл обычно нагревают средней зоной пламени. Расстояние от сопла до поверхности изделия выбирают равным от 1,2 L до 1,5 L, где L – длина ядра пламени. При этом наиболее нагретая зона пламени соприкасается с нагреваемой поверхностью. Теоретически соотношение кислорода и ацетилена должно быть 1: 1. Однако практически в горелку подают смесь при соотношении кислорода к ацетилену 1: (1,15–1,2).

| а) |

|

| б) |

|

Рис. 17. 21. Зависимости мощности (а) и КПД (б) газового пламени

от расхода ацетилена

Нагрев металла газовым пламенем обусловлен теплообменом между горячими газами пламени и омываемым ими участком поверхности нагреваемого тела. Вследствие растекания газового потока пламя нагревает значительную по размерам область поверхности изделия.

Газовое пламя горелки с наибольшим расходом ацетилена (»9,4 кВт) развивает примерно в 8 раз меньшую плотность теплового потока, чем близкая по эффективной мощности электрическая дуга со стальными электродами при токе 550 А. При этом диаметр пятна нагрева газовым пламенем примерно втрое больше, чем электрической дугой.

Присадочную проволоку (или стержни) выбирают с учетом состава свариваемого сплава. Кроме того, для сварки цветных металлов и некоторых специальных сплавов используют флюсы в виде порошков или паст, которые растворяют оксиды, образуют шлаки и содержат элементы, раскисляющие и легирующие наплавленный металл. Например, для сварки меди применяют кислые флюсы: буру, буру с борной кислотой.

18. ТЕРМОМЕХАНИЧЕСКИЕ СПОСОБЫ СВАРКИ

18.1. Электрическая контактная стыковая сварка

Электрическая контактная сварка осуществляется с помощью нагрева свариваемых заготовок в месте контакта и пластической деформации контактируемых поверхностей, в ходе которой формируется сварное соединение.

Электрическую контактную сварку классифицируют по типу сварного соединения и по роду тока. По типу сварного соединения электрическая контактная сварка может быть стыковой (рис. 18.1), точечной или шовной.

Рис. 18.1. Схема контактной сварки (а)

и физического контакта (б) свариваемых деталей

По роду тока различают электрическую контактную сварку переменным током, импульсами постоянного тока, аккумулированной энергией.

В зависимости от температуры нагревания стыка различают электрическую контактную стыковую сварку сопротивлением или оплавлением.

Стыковая сварка – разновидность контактной сварки, при которой заготовки свариваются по всей поверхности соприкосновения.

Свариваемые заготовки закрепляют в зажимах 2 и 3 стыковой машины (рис. 18.2). Зажим 2 укреплен на неподвижной плите 6, а зажим 3 – на подвижной плите 5, перемещающейся в направляющих 7. Электрическое напряжение подается на зажимы 2 и 3 через сварочный трансформатор 4. Подвижная плита способна перемещаться в направлении неподвижной плиты до осуществления контакта заготовок 1 и сжимать заготовки с усилием Р, развиваемым механизмом осадки.

Рис. 18.2. Схема контактной стыковой сварки:

1 – свариваемые заготовки; 2, 3 – зажимы; 4 – сварочный трансформатор;

5 – подвижная плита; 6 – неподвижная плита; 7 – направляющие

При увеличении площади поперечного сечения заготовок для д