От точности изготовления штампованной проковки зависит дальнейшая механическая обработка: выбор оборудования, инструмента, технологическая оснастка для снятия припуска, что, в свою очередь, влияет на себестоимость изготовления детали в целом.

Для проектирования штампованной поковки необходимо использование следующих ГОСТов:

ГОСТ 7505-89 Поковки стальные штампованные. Допуски, припуски и кузнечные напуски

ГОСТ 3.1403-85 Единая система технологической документации (ЕСТД). Формы и правила оформления документов на технологические процессы и операции ковки и штамповки.

Настоящий стандарт распространяется на стальные штампованные поковки массой не более 250 кг и (или) с линейным габаритным размером не более 2500 мм, изготовленные горячей объемной штамповкой.

Термины и пояснения

Поковка стальная штампованная (в дальнейшем - поковка) - изделие, изготовленное горячей объемной штамповкой в соответствии с техническими требованиями ГОСТ 8479.

Форма поковки - пространственная фигура, определенная номинальными линейными и угловыми размерами.

Масса поковки - весовой параметр поковки, определяемый исходя из ее формы и плотности стали.

Номинальный линейный размер поковки - геометрический параметр, измеряемый в единицах длины и определяемый исходя из номинального линейного размера детали, установленного припуска (рис.4.1) и кузнечного напуска.

Рисунок 4.1 Номинальный линейный размер поковки: 1 - деталь; 2 - размер детали; 3 - номинальный размер поковки; 4 - наименьший предельный размер поковки; 5 - наибольший предельный размер поковки; 6 - величина припуска; 7 - допуск (поле допуска); 8 - положительная величина допускаемого отклонения; 9 - отрицательная величина допускаемого отклонения

Номинальный угловой размер поковки - геометрический параметр, измеряемый в угловых единицах и определяемый исходя из номинального углового размера детали.

Действительный размер поковки - фактический размер, полученный измерением с допустимой погрешностью.

Предельные размеры поковки - два предельно допускаемых размера, между которыми должен находиться или быть одним из них действительный или номинальный размер.

Допускаемое отклонение размера поковки - алгебраическая величина между предельным и соответствующим номинальным размерами.

Допуск (поле допуска) размера поковки - абсолютная величина разности между наибольшим и наименьшим предельными размерами.

Геометрические параметры поковки (рисунок 4.2 и 4.3)

Длина (L, l), ширина (В, b), диаметр (D, d), высота и глубина (Н, h) - размеры элементов поковки, получаемых в одной части штампов.

Толщина (Т, t) - высотный размер геометрического элемента поковки, получаемого в обеих частях штампа.

Межосевое расстояние:

А 1 - размер отрезка прямой, соединяющей два центра и не пересекающей наружный контур поковки,

А 2 - то же, пересекающей наружный контур поковки (рисунок 3).

Рисунок 4.2 Длина (L, l), ширина (В, b), диаметр (D, d), высота и глубина (Н, h) - размеры элементов поковки, получаемых в одной части штампов.

Рисунок 4.3 Межосевое расстояние А 1 - размер отрезка прямой, соединяющей два центра и не пересекающей наружный контур поковки.

Радиус закругления внутреннего угла (R в) - радиус закругления в сечении вогнутого участка поверхности поковки.

Радиус закругления наружного угла (R н) - радиус закругления в сечении выпуклого участка поверхности поковки.

Допуск формы поковки - допустимая величина отклонения формы поковки.

Отклонения формы поковки:

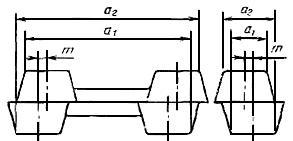

Смещение по поверхности разъема штампа (m) - отклонение формы поковки в виде наибольшего линейного переноса по плоскости одной части поковки относительно другой, вычисляемое по формулам:

- для штампов с одной поверхностью разъема (рисунок 4.4)

Рисунок 4.4 Штампов с одной поверхностью разъема

- для штампов с двумя и более поверхностями разъема (рисунок 4.5)

Рисунок 4.5 Штамп с двумя и более поверхностями разъема

m = a 2 - a 1,

где т - величина смещения;

а 1 - наименьший размер поковки в направлении линейного переноса;

а 2 - наибольший размер поковки в направлении линейного переноса.

Отклонение от концентричности (См) - расстояние от центра глухого или пробитого отверстия до заданных координат центра этого отверстия по чертежу поковки (рисунок 4.6).

Рисунок 4.6Отклонение от концентричности

Отклонение от соосности (е) - угловое отклонение оси отверстия от оси поковки (рисунок 4.7), измеряемое в единицах длины.

Рисунок 4.7Отклонение от соосности

Остаточный облой (г) - выступ, оставшийся на поковке после обрезки облоя или пробивки отверстия (рисунок 4.8а).

|

|

Рисунок 4.8:а –о статочный облой, б – срезанная кромка

Срезанная кромка (ф) - кромка поковки, образовавшаяся при обрезке облоя или пробивке отверстия (рисунок 4.8б).

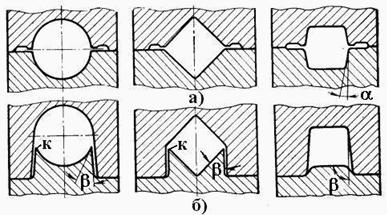

Заусенец (к) - выступ, образовавшийся на поверхности поковки в непредусматриваемых для размещения облоя местах сочленения частей штампа (зазорах), а также при обрезке облоя и пробивке отверстия и измеряемый по высоте (рисунок 4.9: а - при безоблойной штамповке, б - при штамповке в штампах с разъемными матрицами, в - при обрезке облоя и пробивке отверстия).

|

|

|

Рисунок 4.9. Заусенец: а - при безоблойной штамповке, б - при штамповке в штампах с разъемными матрицами, в - при обрезке облоя и пробивке отверстия).

Изогнутость (Р и) - отклонение осевой линии поковки от номинального положения в направлении наибольшей длины или ширины поковки (рисунок 4.10а).

|

|

Рисунок 4.10:изогнутость, отклонение от плоскостности, допуск плоскостности (Ра), отклонение от прямолинейности

Отклонение от плоскостности - отклонение от плоскости, оцениваемое наибольшим расстоянием от точек действительной поверхности до прилегающей плоскости (рисунок 4.10а).

Допуск плоскостности (Р а) - наибольшее допускаемое значение отклонения от плоскостности (рисунок 4.10а).

Припуск - слой металла на обрабатываемых частях поверхности поковки, удаляемый при ее механической обработке.

Кузнечный напуск - дополнительный объем металла (слой) на обрабатываемых или необрабатываемых частях поверхности поковки, необходимый для осуществления формоизменяющих операций.

Масса поковки расчетная - установленная величина, используемая при назначении припусков и допусков.

Исходный индекс - условный показатель, учитывающий в обобщенном виде сумму конструктивных характеристик (класс точности, группу стали, степень сложности, конфигурацию поверхности разъема) и массу поковки.

Виды объемной штамповки

Одним из способов получения поковок является горячая объёмная штамповка в открытых и закрытых штампах (рисунок 4.11). Открытая штамповка характеризуется переменным зазором между подвижной и неподвижной частями штампа, в который вытесняется избыток металла заготовки, называемую облойной (заусничной) канавкой (рисунок 4.11а), а вытесняемый металл называется облоем (заусенцем).

Рис. 4.11. Схема получения поковки: а – открытая штамповка и полученная поковка после обрезки облоя; б – схема обрезки облоя; в – закрытая штамповка и полученная поковка; 1 – верхний штамп; 2 – нижний штамп; 3 – верхний нож; 4 – нижний нож

В процессе штамповки облой закрывает выход из полости штампа и способствует ее полному заполнению. Открытая штамповка позволяет не предъявлять особо высоких требований к точности исходных заготовок по массе, но наличие облоя увеличивает расход металла, кроме того, для его удаления требуется применение специальных обрезных прессов и штампов (рис. 4.11, б). Этот вид штамповки можно применять для получения поковок любой конфигурации.

При закрытой штамповке (рис. 4.11, в) полость штампа в процесс деформирования остается закрытой. Зазор между подвижной и неподвижной частями штампа постоянный и небольшой, образование в нем облоя не предусмотрено. При штамповке в закрытых штампах необходимо строго соблюдать равенство объемов заготовки и поковки, иначе при недостатке металла не заполняются углы полости штампа, а при избытке размер поковки по высоте будет больше требуемого. Отрезка заготовок должна обеспечивать высокую точность. Поэтому, закрытой штамповке подвергаются дефицитные и дорогие сплавы, поскольку происходит экономия за счёт отсутствия облоя.

Достоинствами штамповки в закрытых штампах являются:

- получение поковки более высокого качества;

- большая точность размеров поковки в плоскости разъема;

- конструкция штампов имеет естественный замок, что исключает большие смещения штампов и позволяет повысить точность размеров поковок, хотя приводит к дополнительной затрате энергии.

Недостатки, присущие штамповке в закрытых штампах:

- низкая стойкость инструмента в местах острых углов при получении поковок в продольном сечении которых окружность, квадрат, эллипс (рисунок 4.12);

- сложность конструкции штампа.

Рисунок 4.12 - Получение поковок в открытых (а) и закрытых (б) штампах, в продольном сечении которых окружность и квадрат

Таблица 4.1

Сравнительная характеристика различных способов ГОШ

| № п/п | Способ штамповки (по типу оборуд.) | Вид штам-повки | Скорость деформа- ции, м/с | Технологические возможности и область применения | |||||||

| материал поковок | масса поковки, кг | квали- тет точ-ности, IТСР | шеро-хова-тость, мкм | Уклоны a/b, град | Кимср | тип произ-вод- ства | Конфигурация поковок и наименование типовых деталей | ||||

| 1. | Штамповка на паровоздушных и прочих молотах | О | 6…8 | Любые деформируе- мые | 0,1..250 | 15-17 16 | £ 320 | 5 - 7 7-10 | 0,5 | СС КС М | Любой конфигурации и сложности (рычаги, переключатели, колеса) |

| 2. | Штамповка на КГШП | З О | 0,6…0,8 | То же | 0,1..500 | 14-16 15 | £ 160 | 1-3 3-5 | 0,65 | М КС СС | |

| 3. | Штамповка на ГКМ | З О | 0,3…1,5 | То же | 0,2..100 | 13-17 16 | £ 160 | 0-1,5 3 - 5 | 0,6 | М КС, СС, МС | Осесимметричные средней сложности (стержни, втулки, кольца, валы.) |

| 4. | Штамповка на винтовых прессах | З О | 3…4 1…2 | Стали и сплавы трудно-деформируе- мые, мало-пластичные | £ 40 | 14-15 15 | £ 160 | 1-3 3-5 | 0,65 | МС СС КС | Мелкие средней сложности, высокие с тонкими ребрами, стержни любой конфигурации |

| 5. | Штамповка на гидравличес-ких прессах | З О | 0,15… 0,20 | £ 2000 | 13-15 14 | £ 160 | 0,5-2 1-3 | 0,70 | МС СС КС | Любой конфигурации, крупные (с площадью проекции до 2,5м2), в т.ч. типа панелей | |

| 6. | Штамповка на высокоскорос-тных молотах (ВСШ) | З О | 12…40 | Высоколегированные стали, Al, Mg и Ti сплав | 0,05..12 | 12-14 13 | £ 80 | 0-1 1-3 | 0,72 | КС СС | Средней сложности типа фланцев, втулок, звездочек, крыльчаток и т. п. |

| 7. | Штамповка жидкого металла (ШЖМ) | З | 0,0015… 0,004 | Сплавы цветных металлов | 0,02..20 | 12-13 13 | £ 40 | 0-0,5 0-3 | 0,78 | СС МС КС | Средней сложности тонкостенные с полостями, ребрами, отростками |

Примечания: 1. Вид штамповки: О – открытая, З – закрытая

2. a – штамповочный уклон наружных углов, b – то же, внутренних углов;

3. Скорость деформации – скорость движения падающих частей молота или ползуна пресса.