(3.18)

(3.18)

Здесь в дополнение к известным параметрам  - коэффициент, зависящий от давлений в зонах пара и стекающей жидкости;

- коэффициент, зависящий от давлений в зонах пара и стекающей жидкости;  - поверхностное натяжение жидкости, Н/м;

- поверхностное натяжение жидкости, Н/м;  -диаметр отверстия, м.

-диаметр отверстия, м.

Величина относительного уноса жидкости с тарелки на тарелку определяется по уравнению

(3.19)

(3.19)

и не должна превышать 0,05 кг/кг. В выражении (3.19)

, м.

, м.

Техническая характеристика тарелок, применяемых в работе, приведена в таблице 3.1.

3.2.3. Гидравлический расчет насадочных колонн.

Насадочные колонны применяются в малотоннажных производствах, а также в тех случаях, когда необходимо, чтобы задержка жидкости в колонне была невелика, а перепад давления - мал.

Для заполнения насадочных колонн наиболее широко применяются кольца Рашига, Паля, седла Берля и Инталлокс, насадки с элементами из сеток Интернак, Борад, Диксона и др.

Техническая характеристика тарелки

Таблица 3.1

| Тип тарелки | Диаметр

, мм , мм

| Рабочая площадь тарелки

,м2 ,м2

| Площадь свободного сечения отверстия

, м2 , м2

| Диаметр

Отверстия

, м , м

| Расстояние между отверстиями

, м , м

| Толщина тарелки

, м , м

| Число тарелки

, шт , шт

|

| Решетчатая провальная | 0,0515 | 0,0130 | 0,01 | 0,15 | 0,001 |

Эффективность насадки в значительной степени зависит от величины активной поверхности ( ), которая участвует в массообмене и зависит от типа и размеров насадочных тел, их материала, нагрузок по пару и жидкости и других факторов, а также от величины свободного объема (

), которая участвует в массообмене и зависит от типа и размеров насадочных тел, их материала, нагрузок по пару и жидкости и других факторов, а также от величины свободного объема ( ). В зависимости от величины и соотношения нагрузок фаз наблюдаются различные гидродинамические режимы.

). В зависимости от величины и соотношения нагрузок фаз наблюдаются различные гидродинамические режимы.

Рабочую скорость пара  в насадочной колонне обычно принимают равной (0,75 - 0,85) скорости в точке захлебывания

в насадочной колонне обычно принимают равной (0,75 - 0,85) скорости в точке захлебывания  Скорость захлебывания можно рассчитать как

Скорость захлебывания можно рассчитать как

(3.20)

(3.20)

где  =2,22 - фактор насадки (для колец Рашига 25

=2,22 - фактор насадки (для колец Рашига 25  25

25  3 мм).

3 мм).

Общее сопротивление насадочной части колонны определяется как

(3.21)

(3.21)

где  - сопротивление сухой насадки,

- сопротивление сухой насадки,  - орошаемой, м.

- орошаемой, м.

(3.22)

(3.22)

Где - коэффициент сопротивления, - высота слоя насадки, - эквивалентный диаметр насадки.

Для насадки из колец Рашига, загруженных

при

при

при

при

где критерий Рейнольдса

(3.23)

(3.23)

Сопротивление орошаемой насадки

(3.24)

(3.24)

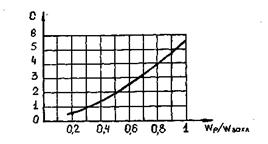

где  - коэффициент определяется из графика на рис. 3.1

- коэффициент определяется из графика на рис. 3.1

Рис 3.1. График для определения коэффициента  по формуле (3.23)

по формуле (3.23)

В настоящей работе применяются в качестве насадки керамические кольца Рашига, характеристика которых приведена в таблице 3.2

Таблица 3.2

| Насадка материала | Размеры (диаметр, высота, толщина) мм | Число элементов В 1 м3 | а Удельная поверхность м2/м3 | Е свободный объем м3/м3 | Объемная масса кг/м3 | Н Высота секции, м |

| Кольца Рашига керамические |

25  25 25  3 3

| 0,74 | 1,2 |

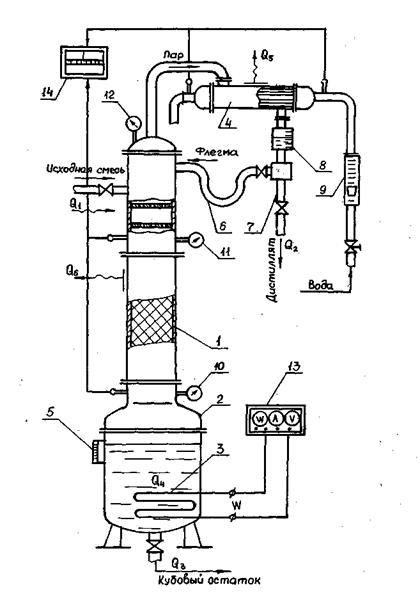

4. ОПИСАНИЕ ЛАБОРАТОРНОЙ УСТАНОВКИ

Схема экспериментальной установки изображена на рис.4.1. Она состоит из трех основных частей, цилиндрической ректификационной колонны 1 высотой - 2,4 м, диаметром - 0,26 м. Изготовлена она из нержавеющей стали в виде двух царг, каждая высотой по 1,2 м. Нижняя царга заполнена керамическими кольцами Рашига (см.табл.3.2), а верхняя решетчатыми провальными тарелками, полная характеристика которых приведена в таблице 3.1.

Нижняя часть колонны - куб 2, выполнен в виде емкости  - 0,34 м и высотой -

- 0,34 м и высотой -  =1 м. В кубе расположен кипятильник 3, снабженный электронагревателем W =10 кВт,

=1 м. В кубе расположен кипятильник 3, снабженный электронагревателем W =10 кВт,  =25 А,

=25 А,  =380 В.

=380 В.

В верхней части колонны расположен дефлегматор 4, выполненный в виде кожухотрубчатого холодильника-конденсатора типа ТН, в котором происходит конденсация пара, поднимающегося в колонне. Установка снабжена также технологическими трубопроводами, запорной арматурой и соответствующими измерительными приборами. 4.1. Принцип работы установки

Колонна работает по принципу противотока. Пар, образующийся в кипятильнике, поднимается вверх по колонне через насадку и тарелки, попадает в дефлегматор 4, где конденсируется и в виде жидкости стекает по тарелкам и насадке в куб. Кипятильник работает при постоянном уровне жидкости в кубе. Уровень контролируется уровнемером 5.

Рис.4.1. Схема ректификационной установки.

1 - колонна; 2 - куб; 3 - электронагреватель; 4 - дефлегматор; 5 - уровнемер; 6, 7 - трубопроводы; 8 - мерник; 9 - ротаметр; 10, 11, 12 - манометры; 13 - приборный щиток; 14 - потенциометр, постоянном уровне жидкости в кубе. Уровень контролируется уровнемером 5.

Конденсат на выходе из дефлегматора разделяется на два потока. Часть его в виде флегмы по трубопроводу 6 поступает на орошение в колонну, а оставшийся конденсат стекает по трубопроводу 7 в сборник дистиллята.

4.2. Измерительная схема

Основные параметры процесса теплообмена и гидродинамики в ректификационной колонне измеряются и контролируются при помощи следующих приборов. Учитывая, что колонна работает по замкнутой схеме, расход исходной смеси (конденсата) измеряется при помощи промежуточной емкости (мерника 8). Расход охлаждающей воды в дефлегматоре при помощи ротаметра РС-3-9. Перепад давления по высоте колонны измеряется тремя манометрами 10,11,12. Работа электронагревателя контролируется по показаниям ваттметра, вольтметра и амперметра на приборном щитке 13.

Температуры в кубе колонны, в нижней, средней и верхней её части, а также температура охлаждающей воды в дефлегматоре измеряются многоточечным потенциометром КСП-4, 14.

5. МЕТОДИКА ПРОВЕДЕНИЯ РАБОТЫ

1. В подогреватель (куб 4) заливается исходная смесь до отметки на уровнемере 5.

2. Включается электронагреватель 3.

3. В дефлегматор 4 подается охлаждающая вода.

4. Колонна 1 разогревается до установления постоянной температуры во всех её частях.

5. После выхода колонны на рабочий режим снимаются показания расходомеров 8,9, температур 13,перепадов давления 10,11,12.

6. Все данные заносятся в таблицу 5.1

Таблица 5.1

| Электронагреватели | Потенциометр | Расходомеры | Перепад давления манометр | |||||||||

| Мощность | Напряжение | Ток | Температура низа колонны | Средней части | Верх колонны | Вода на входе в дефлегматор | На выходе | Мерник | Ротаметр | |||

|  , в , в

|  , а , а

|

|

|

|

|

|

|

|

|

|

|

6. ОБРАБОТКА ОПЫТНЫХ ДАННЫХ

Основные теплофизические свойства жидкости и пара приведены в таблице 6.1

Таблица 6.1

| Вещество |

|  дж/кг дж/кг

|

|

|

|

|

|

| |

| Вода | Жидкость Пар | ||||||||

| 22,6 | 4,19 | 0,69 | 0,24 | 0,6 | 15,2 |

Объем жидкости в кубе колонны  = 0,12 м3. Используя экспериментальные данные (см. табл.5.1) и справочные данные (см. табл.6.1), рассчитать конструктивные основные и технологические параметры колонны.

= 0,12 м3. Используя экспериментальные данные (см. табл.5.1) и справочные данные (см. табл.6.1), рассчитать конструктивные основные и технологические параметры колонны.

6.1. Тепловой расчет колонны

1. Составить уравнение теплового баланса колонны (3.1).

2. Определить из выражений (3.2) - (3.6) все составляющие теплового баланса.

3. Из уравнений (3.8), (3.9) и (3.10) определить расход пара

образующегося в кубе колонны, в результате испарения жидкости

за счет электронагрева.

4. Сравнить количество тепла, выделяемого электронагревателем на

испарение жидкости (3.8) с количеством тепла, отбираемого в

дефлегматоре при конденсации пара (3.6).

Эти количества должны быть примерно равны.

6.2. Гидравлический расчет провальной тарелки

1. По формуле (3.12) определить минимально допустимую скорость

пара в колонне, учитывая выражения (3.13), (3.14).

2. По известным расчетным значениям проверить диаметр колонны (3.11).

3. Согласно (3.18) определить общее сопротивление орошаемой провальной тарелки  сравнить его с экспериментально полученным значениям

сравнить его с экспериментально полученным значениям

уноса жидкости  с тарелки на тарелку (3.19).

с тарелки на тарелку (3.19).

6.3. Гидравлический расчет насадочной части колонны

1. С учетом (3.20) рассчитать рабочую скорость пара в насадочной части колонны.

2. Определить сопротивление сухой и орошаемой насадки  и

и  по уравнениям (3.22) и (3.24).

по уравнениям (3.22) и (3.24).

3. Сравнить расчетные данные с опытными и занести в таблицу 6.1.

Полученные расчетные данные заносятся в таблицу 6.1 и сравниваются с экспериментальными.'

Таблица 6.1

| Тарелка | Насадка | ||||||

Скорость пара в колонне,

, м/с , м/с

| Величина уноса жидкости,

, кг/кг , кг/кг

|

Расчетное,

| Эксперимен-

тальное

| Скорость пара в колонне

, м/с , м/с

| Расчетное значение,

| Эксперимен-

тальное

значение,

| Общее сопротив-ление

колонны,

|

7. ИСПОЛЬЗОВАНИЕ ГОСУДАРСТВЕННЫХ СТАНДАРТОВ

ПРИ ВЫПОЛНЕНИИ ЛАБОРАТОРНОЙ РАБОТЫ

Измерения параметров, заносимых в таблицу 6.1, проводятся в соответствии с ГОСТ 8.010-72. При расчете параметров работы колонны необходимо пользоваться ГОСТ 8.011-72. Все обозначения, используемые в лабораторной работе, должны быть по международной системе единиц ГОСТ 9867-61.

При изучении работы колонны студенты должны ознакомиться с существующими ГОСТами на колонные аппараты (ГОСТ 16332-70, ГОСТ 9635-01, ГОСТ 12011-66) и на кожухотрубные теплообменники ГОСТ 15122-69, ГОСТ 15120-69, ГОСТ 15118-69.

Требования по технике безопасности составлены в соответствии с ГОСТ 12.001-74 и ГОСТ 12.2.003-74.

8. УКАЗАНИЯ ПО ТЕХНИКЕ БЕЗОПАСНОСТИ

1. Работать на установке разрежается после изучения инструкции и получения разрешения допуска у преподавателя и только в присутствии лаборанта.

2. Запрещается во время работы прибора прикасаться к токоведущим частям.

3. Остерегаться вращающихся частей насоса.

4. Напряжение на электроподогревателе устанавливать в заданных пределах.

ЛИТЕРАТУРА

1. Александров Г.А. Ректификационные и абсорбционные аппараты. Методика расчета и основы конструирования. М., "Машиностроение". 1965.

2. Стабников В.И. "Расчет контактных устройств ректификационных и абсорбционных аппаратов". Киев, Техника:, 1970.

3. Машины и аппараты химических производств. Примеры и задачи. Под ред. В. И. Соколова. Ленинград, "Машиностроение".

Темплан 1988 г., позиция 1786

Лабораторный практикум по машинам и аппаратам химических производств

Дахин Олег Хакимович, Уютова Эльвира Ивановна,

Рябчук Григорий Владимирович, Тябин Николай Васильевич

Редактор, ответственный за выпуск Бабинцева Т.П.

НМ № 02300 Подписано в печать 14.11.88.

Формат 84x108 1/32 Бумага газетная. Гарнитура литературная. Высокая печать. Печ. л. усл. 5,04 Уч. - изд. л. 5,0 Тираж 1000. Заказ 179. Цена 25 к.

Типография издательства "Волгоградская правда", г. Волгоград - Привокзальная площадь.

Волгоградский ордена Трудового Красного Знамени политехнический институт, 1988 г.