Федеральное агентство по образованию

Волжский политехнический институт (филиал)

Волгоградского государственного университета

Лабораторный практикум по курсу

Машины и аппараты

Химической

технологии»

Волжский 2006

Федеральное агентство по образованию

Волжский политехнический институт (филиал)

Волгоградского государственного университета

Лабораторный практикум по курсу

«Машины и аппараты

химической

технологии»

Утверждено редакционным

советом института

в качестве учебного пособия

Волжский 2006

Дахин О.Х., Уютова Э.И., Рябчук Г.В., Тябин Н.В.

Лабораторный практикум по машинам и аппаратам химических производств./ Учебное пособие, - Волгоград: Изд. Волгоградская правда, 1988. -96с

Представлено подробное описание лабораторных установок в логической последовательности изучаемого теоретического курса и всех видов практических занятий по машинам и аппаратам химических производств.

Структурное и методическое содержание пособия практически полностью соответствует всем разделам программы. Основное внимание уделяется методике комплексных расчетов и экспериментальных методов исследования машин и аппаратов, их конструктивных и эксплутационных особенностей, а также функциональному взаимодействию узлов и отдельных деталей.

Приводится методика снятия определения и математической обработки энергосиловых и режимных параметров, технологического оборудования. В пособии учтена специфика подготовки инженеров-механиков по машинам и аппаратам химических производств по специальности 0516 для Нижнее- Волжского промышленного региона.

Учебное пособие предназначено для студентов дневной и вечерней форм обучения учебных специальностей 170500, 170500с, 210200, 250500, 250600, 060800.

Рецензенты:

Федеральное агентство по образованию

Волжский политехнический институт (филиал)

Волгоградского государственного университета,2006

Содержание

ЛАБОРАТОРНАЯ РАБОТА №1. Изучение устройства, принципа работы и методики расчета рамного фильтр - пресса

ЛАБОРАТОРНАЯ РАБОТА №2. Изучение устройства, принципа работы и методики расчета барабанного вакуум-фильтра

ЛАБОРАТОРНАЯ РАБОТА №3. Осадительная центрифуга с ножевой выгрузкой осадка

ЛАБОРАТОРНАЯ РАБОТА №4. Исследование работы фильтрующей центрифуги

ЛАБОРАТОРНАЯ РАБОТА №5. Изучение конструкции и работы теплообменных аппаратов.

ЛАБОРАТОРНАЯ РАБОТА №6. Исследование работы барабанной сушилки.

ЛАБОРАТОРНАЯ РАБОТА №7. Исследование гидродинамических и тепловых режимов ректификации колонны.

РАБОТА №1

ИЗУЧЕНИЕ УСТРОЙСТВА, ПРИНЦИПА РАБОТЫ И МЕТОДИКИ РАСЧЕТА РАМНОГО ФИЛЬТР- ПРЕССА

1. ЦЕЛЬ РАБОТЫ

Ознакомление с устройством и принципом работы фильтров периодического действия для разделения суспензий, изучение методики расчета их производительности и определение зажимного усилия для фильтр-пресса.

2. СОДЕРЖАНИЕ РАБОТЫ

Ознакомиться с конструкцией и принципом работы барабанного вакуум-фильтра и рамного фильтр-пресса

Изучить основы технологического и конструктивного расчета фильтров для разделения суспензий с образованием несжимаемого осадка на несжимаемой фильтровальной перегородке.

Рассчитать для лабораторного рамного фильтр-пресса производительность по фильтрату. Провести испытание этого фильтра для разделения модельной суспензии с образованием несжимаемого осадка при постоянном давлении фильтрования, получить график зависимости производительности по фильтрату от времени фильтрования и сопоставить фактическую производительность с расчетной. Рассчитать усилие зажима, необходимое для обеспечения герметичности фильтра.

3. ТЕОРЕТИЧЕСКАЯ ЧАСТЬ

3.1. Общая характеристика фильтр - прессов периодического действия.

Основными данными для выбора типа фильтр-пресса периодическою действия, так же как и для барабанного вакуум-фильтра являются технологические требования, свойства суспензии и осадка, скорость осаждения твердой фазы, агрессивность и токсичность суспензии, способность осадка удерживаться на вертикальной поверхности. Необходимо учитывать, что малая концентрация твердой фазы и повышенные требования к ее уносу вообще исключают возможность применения фильтров непрерывного действия (см. табл.3.I).

Таблица 3.1

Влияние свойств суспензии на выбор типа фильтра

| Тип фильтра | Свойства суспензии | |||

| Скорость осаждения твердой фазы, мм/с | Объемная концентрация, % | Скорость образования осадка, мм / мин | Скорость фильтрования, 104м/с | |

| Фильтр-пресс рамный Барабанный вакуум-фильтр | <18 <18 | не ограничена > 5 | < 10 > 1 | < 400 400-0,2 |

Периодически действующие фильтры предназначены в основном для разделения суспензий. К основным типам периодически действующих жидкостных фильтров относятся фильтры с плоской горизонтальной фильтрующей перегородкой, намывные батарейные и многокамерные. В качестве фильтрующей перегородки в указанных конструкциях фильтров используются насыпные материалы (песок, гравии и т.д.), ткани (сукно, бельтинг, стекловолокно), твердые пористые материалы (пористая керамика), перфорированные листовые пластические материалы и т.д. Фильтры указанного типа могут работать как под вакуумом, так и под давлением, выгрузка осадка может производиться вручную или автоматически.

Дли увеличения производительности фильтров, создаются такие конструкции аппаратов, у которых обеспечивается максимальное развитие площади фильтрования в единице объема аппарата. С этой целью отдельные фильтрующие элементы с развитой фильтрующей поверхностью соединяют друг с другом в блоки или батареи. Примерами таких конструкций фильтров являются камерные и рамные фильтр - прессы.

3.2. Методика технологического расчета

3.2.1. Определение времени работы фильтра

Время полного цикла работы фильтра периодического действия складывается из затрат времени на проведение основных операций  фильтрации

фильтрации  , промывки

, промывки  и сушки осадка

и сушки осадка  ,а также вспомогательных

,а также вспомогательных  , включающих операции сборки и разборки фильтра, загрузки суспензии, выгрузки осадка и т.д.

, включающих операции сборки и разборки фильтра, загрузки суспензии, выгрузки осадка и т.д.

(3.1)

(3.1)

Для приближенных расчетов  может быть принято равным

может быть принято равным  = 60/180с

= 60/180с

Время, затрачиваемое на проведение вспомогательных операций, зависит только от конструкции фильтра и его размеров и определяется на основании существующих нормативов. Это обусловливает наличие оптимального времени фильтрования, при котором производительность фильтра будет максимальной.

Экономически выгодно, чтобы время фильтрования было равно

(3.2)

(3.2)

Толщина слоя осадка  , набираемого за время фильтрования в рамных фильтр – прессах,должна быть равна половине ширины рамы.

, набираемого за время фильтрования в рамных фильтр – прессах,должна быть равна половине ширины рамы.

Так как ∆р в рамном фильтр-прессе создается при помощи шестеренчатого насоса 7 (см. рис. 4.1), то он работает в режиме постоянной скорости

Время фильтрования в режиме постоянной скорости определяется как

Где  - средняя скорость фильтрования, (м3/м2*с) (3.3)

- средняя скорость фильтрования, (м3/м2*с) (3.3)

м3/м2 (3.4)

м3/м2 (3.4)

Где  - толщина осадка на фильтрующей перегородке, м;

- толщина осадка на фильтрующей перегородке, м;

- отношение объема отфильтрованного осадка к объему полученного фильтрата

- отношение объема отфильтрованного осадка к объему полученного фильтрата

, (3.5)

, (3.5)

Где  - объем осадка, м3;

- объем осадка, м3;  - объем фильтрата, м3;

- объем фильтрата, м3;

- массовая концентрация твердой фазы в суспензии, кг/м3 ; W- массовая влажность осадка после фильтрования, доля

- массовая концентрация твердой фазы в суспензии, кг/м3 ; W- массовая влажность осадка после фильтрования, доля

, (3.6)

, (3.6)

где  - масса твердого осадка, кг.

- масса твердого осадка, кг.

Плотность влажного осадка получается из выражения

. (3.7)

. (3.7)

3.2.2. Определение скорости фильтрования и производительности фильтра.

При режиме фильтрования с постоянной скоростью фильтрования  на фильтре непрерывно растет. Максимально допустимое значение перепада давления

на фильтре непрерывно растет. Максимально допустимое значение перепада давления  устанавливается либо в зависимости от свойств разделяемого осадка, либо ограничивается конструктивными возможностями самого фильтра.

устанавливается либо в зависимости от свойств разделяемого осадка, либо ограничивается конструктивными возможностями самого фильтра.

При фильтровании через плоскую поверхность при  средняя скорость фильтрации определяется

средняя скорость фильтрации определяется

(3.8)

(3.8)

Величина среднего удельного сопротивления осадка  берется соответствующей его значению при

берется соответствующей его значению при  , т.е. в конце процесса фильтрования.

, т.е. в конце процесса фильтрования.

Уравнение (3.8) может быть решено относительно времени фильтрования до достижения допустимого перепада давления

(3.9)

(3.9)

где  - перепад давления, теряемый на определение сопротивления фильтрующей перегородки, Па

- перепад давления, теряемый на определение сопротивления фильтрующей перегородки, Па

(3.10)

(3.10)

Скорость фильтрования  определяется производительностью установленного насоса, а в случае расчета режима оптимальной производительности для цикла, включающего промывку, находится из уравнения

определяется производительностью установленного насоса, а в случае расчета режима оптимальной производительности для цикла, включающего промывку, находится из уравнения

(3.11)

(3.11)

где  (3.12)

(3.12)

Удельный объем фильтрата, полученный за время работы в режиме постоянной скорости, равен

(3.13)

(3.13)

Толщина осадка

(3.14)

(3.14)

Время промывки

(3.15)

(3.15)

где

Предельная толщина осадка на фильтрующей перегородке

(3.16)

(3.16)

Производительность фильтра по фильтрату с учетом забивки фильтрующей перегородки

(3.17)

(3.17)

Где  -средняя скорость фильтрования за цикл, м3/м2 с;

-средняя скорость фильтрования за цикл, м3/м2 с;

=0,8- поправочный коэффициент

=0,8- поправочный коэффициент

(3.18)

(3.18)

3.3. Расчет усилия зажима для фильтра-пресса

Усилие зажима блока, собранного из рам и плит, должно обеспечить надежное уплотнение по плоскостям прилегания рам и плит, предотвращающее просачивание жидкости под действием давления фильтрования. Величина усилия зажима блока находится как сумма

где  - сила давления жидкости на плиту;

- сила давления жидкости на плиту;  - сила давления по площади контакта рам и плит. Значения этих сил можно рассчитать как

- сила давления по площади контакта рам и плит. Значения этих сил можно рассчитать как

и  ,

,

где  - давление фильтрования;

- давление фильтрования;  - площадь плиты, воспринимающая давление жидкости и равная площади поверхности фильтрования в пределах одной фильтрующей салфетки;

- площадь плиты, воспринимающая давление жидкости и равная площади поверхности фильтрования в пределах одной фильтрующей салфетки;  - минимальное давление на площади контакта рам и плит, необходимое для герметизации их стыка;

- минимальное давление на площади контакта рам и плит, необходимое для герметизации их стыка;  - площадь контакта между рамой и плитой.

- площадь контакта между рамой и плитой.

Согласно опытным данным для фланцев, соприкасающихся по двум гладким одинаковым поверхностям,  .

.

4. УСТАНОВКА ДЛЯ ИСПЫТАНИЯ РАБОТЫ РАМНОГО ФИЛЬТР-ПРЕССА.

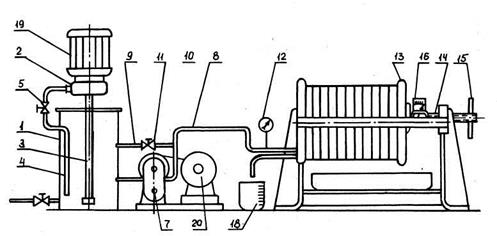

Установка (рис.4.1) состоит из мешалки, насоса для подачи суспензии и фильтр-пресса.

Мешалка предназначена для перемешивания фильтрующейся суспензии и предотвращения ее расслаивания. Она состоит из емкости 1, в которую заливается суспензия, центробежного циркуляционного насоса 2, всасывающей трубы 3 и нагнетательного трубопровода 4. Суспензия забирается циркуляционным насосом из емкости с помощью всасывающей трубы и вновь подается в емкость по нагнетательному трубопроводу. Степень перемешивания суспензии регулируется путем изменения ее расхода с помощью крана 5.

В фильтр – пресс 6 суспензия подается шестеренчатым насосом 7 по нагнетательному трубопроводу 8, при этом часть суспензии по байпасной трубе 9 может поступать обратно в емкость 1. Регулировка давления фильтрования и подачи суспензии в фильтр-пресс осуществляется с помощью кранов 10 и 11. Давление фильтрования контролируется манометром 12. Байпасная линия позволяет не только регулировать давление фильтрования и подачу суспензии, но и дополнительно перемешивать ее в емкости 1.

Усилие давления на подвижную концевую плиту 13 создается с помощью винта 14,вращаемого маховиком 15. Величина этого усилия замеряется динамометром 16.

Фильтрат отводится из фильтр – пресса через патрубок 17 и собирается в мерную емкость 18.

Привод центробежного и шестеренчатого насоса осуществляется от электродвигателей 19 и 20.

Схема устройства экспериментальной установки для испытания работы рамного фильтр - пресса

Конструкции плит и рам показаны на рис.4.2.

Рис.4.2 Схема плиты и рамы фильтр – пресса. 1- плита; 2- рама.

5. ИСПЫТАНИЕ РАБОТЫ РАМНОГО ФИЛЬТР-ПРЕССА

1. Ознакомиться с устройством лабораторной установки, конструкцией рам и плит и устройством динамометра для замера усилия зажима. Провести обмер плит и рам и рассчитать значения площадей  ,

,  ,

,  .

.

2. Провести хронометраж времени операций по разборке блока плит и рам, подготовке фильтр-пресса к работе и определить время

.

.

3. Зная значения величин  ,

,  и

и  , найденных предварительно экспериментально, на основании формул (3.3), (3.4),

, найденных предварительно экспериментально, на основании формул (3.3), (3.4),

(3.5)-(3.7) определить время фильтрования  для получения осадка толщиной

для получения осадка толщиной  (при заданном перепаде давления

(при заданном перепаде давления  ,

,  ,

,  и

и  ).

).

4. По формуле (З.15) определить  и (3.1) определить продолжительность рабочего цикла.

и (3.1) определить продолжительность рабочего цикла.

5. Определить наивыгаднейшую скорость фильтрования по формулам

(3.4) и (3.12)

6. По формуле (3.16) определить предельную толщину осадку

7. Производительность фильтра по фильтрату по формуле (3.17) и (3.18).

8. Для заданного перепада давления фильтрования рассчитать усилие зажима по формулам (3.20) - (3.22).

9. Собрать блок из рам и плит, проложив между ними фильтровальные салфетки, и создать на подвижную концевую плиту зажимное усилие, равное расчетному.

10. Закрыв кран 10 (см. рис.4.1) и открыв кран 2, запустить

шестеренчатый насос 7. Плавно открывая кран 10 и закрывая

кран 2, создать заданный перепад давления фильтрования, поддерживая его в дальнейшем постоянным. В процессе работы фильтра необходимо убедиться в отсутствии утечек по плоскостям

контакта рам и плит пакета.

11. Периодически замерять объем фильтрата, полученного с момента начала работы фильтра, и продолжительность процесса фильтрования. На основании этих данных построить график зависимости  , по которому определить время фильтрования

, по которому определить время фильтрования

Соответствующее удельному объему для заданной толщины осадка  рассчитать фактическую среднюю производительность фильтра за рабочий цикл как

рассчитать фактическую среднюю производительность фильтра за рабочий цикл как

Сравнить эту производительность с ее расчетным значением.

6. СОДЕРЖАНИЕ ОТЧЕТА

Отчет по выполненной работе должен содержать описание цели работы, схему лабораторной установки, данные об испытании работы фильтра, все необходимые вычисления для определения расчетной и фактической производительности фильтра.

В отчете необходимо привести пример определения числа фильтров для обеспечения заданной производительности фильтровального отделения по сухому осадку (данные для выполнения этого расчета даются преподавателем).

Для барабанного вакуум-фильтра необходимо определить расход промывной жидкости, который можно обеспечить на испытуемом фильтре для заданных условий его работы.

Для фильтр-пресса в отчете необходимо привести график зависимости  и эскизы, необходимые для определения значения площадей Fпл. и Fу.

и эскизы, необходимые для определения значения площадей Fпл. и Fу.

7. ПЕРЕЧЕНЬ КОНТРОЛЬНЫХ ВОПРОСОВ

1. По каким признакам классифицируются фильтры?

2. Какие существуют способы фильтрования?

3. Какие факторы влияют на скорость фильтрации?

4. Как определить продолжительность процесса фильтрования при постоянной скорости фильтрации?

5. Как определить перепад давления к окончанию процесса при фильтровании с постоянной скоростью?

6. Как определить продолжительность промывки осадка и расход промывочной жидкости?

7. Как определить поверхность фильтрования?

8. Как определить производительность фильтра?

9. Как определяется усилие зажима для фильтр-пресса?

8. ИСПОЛЬЗОВАНИЕ ГОСУДАРСТВЕННЫХ СТАНДАРТОВ ПРИ ВЫПОЛНЕНИИ РАБОТЫ И ОФОРМЛЕНИИ ОТЧЕТА

Измерение всех параметров при исследовании работы фильтров проводить в соответствии с ГОСТ 8.010-72. Все обозначения, используемые в лабораторной работе, должны быть по международной системе единиц ГОСТ 8.417-81.

Отчет по лабораторной работе оформлять в соответствии с ГОСТ 8.011-72.

Требования к технике безопасности составлены в соответствии с ГОСТ 12.2.003-74.

ЛИТЕРАТУРА

1. Конспект лекций по курсу «Машины в аппараты химической промышленности».

2. Хужиков В.А., Фильтрование. М., Химия, 1968.

3. Машины и аппараты химических производств. Примеры и задачи. Под ред. Соколова В.И., Л.., Машиностроение, 1982.

4. Машины и аппараты химических производств. Под ред. д.т.н., проф. Чернобыльского И.И. М., Машиностроение, 1975.

РАБОТА №2

РАБОТА №2

ИЗУЧЕНИЕ УСТРОЙСТВА, ПРИНЦИПА РАБОТЫ И МЕТОДИКИ РАСЧЕТА БАРАБАННОГО ВАКУУМ-ФИЛЬТРА

1. ЦЕЛЬ РАБОТЫ

Ознакомиться с конструкцией, принципом работы и методикой расчета основных технологических и энергосиловых параметров барабанного вакуум-фильтра непрерывного действия.

2. СОДЕРЖАНИЕ РАБОТЫ

изучить конструкцию и принцип работы барабанного вакуум-

фильтра, распредголовки и фильтровальной установки в целом;

ознакомиться с методикой комплексного расчета фильтров не

прерывного действия;

рассчитать производительность, скорость фильтрации, время

фильтрации, время цикла и мощность привода;

экспериментально исследовать работу фильтра, снять основные

технологические параметры, обеспечивающие соблюдение расчетного значения времени цикла;

сопоставить экспериментальные и расчетные значения.

3.ТЕОРЕТИЧЕСКАЯ ЧАСТЬ

Технологический расчет фильтровальной установки связан с выбором по данным каталогов: типоразмера фильтра, определение производительности,

количества фильтров, обеспечивающих заданную мощность производства.

3.1. ВЫБОР ТИПА ФИЛЬТРА

Выбор типа фильтра производится на основании предварительного анализа физико-химических свойств разделяемой суспензии и образующегося осадка, технологических требований, предъявляемых к процессу разделения, и экономических факторов.

При выборе типа барабанного фильтра непрерывного действия с наружной фильтрующей поверхностью необходимо учитывать следующие основные свойства суспензии, приведенные в табл. 3.1.

Таблица 3.1.

| Тип фильтра | Свойства суспензии | |||

| Скорость осаждения твердой фазы, мм/с | Объемная концентрация, % | Скорость образования осадка, мм/мин | Скорость фильтрования, 104, м/с | |

| Барабанные с наружной фильтрующей поверхностью | < 18 | > 5 | > 1 | 400-0,2 |

Минимальная толщина слоя осадка приведена в табл. 3.2.

| Фильтр | Hmin (мм) для слоя | |||

| зернистого рассыпчатого | прочного маловлажного | непрочного влажного | ||

| Барабанный вакуум-фильтр Дисковый Ленточный | - |

Перед расчетом на основании стандартной разбивки поверхности фильтрации на технологические зоны, которые приводятся в табл.3.3, задаются средними значениями числа ячеек в барабане zя; углом сектора предварительной сушки осадка  ; суммарным углом сектора съема осадка и мертвой зоны

; суммарным углом сектора съема осадка и мертвой зоны  (см.рис.3.1), который рассчитывается по формуле

(см.рис.3.1), который рассчитывается по формуле

где  = 360/2zя; zя - число ячеек распределительной головки.

= 360/2zя; zя - число ячеек распределительной головки.

Основные параметры барабанных вакуум-фильтров общего назначения с наружной фильтрующей поверхностью

Таблица 3.3

| Фильтр | Площадь поверхности Fф, м2 | Число ячеек zя | Скорость вращения | Угол погруженного барабана | Распределение технологических зон на поверхности барабана (средние границы) |

| Мощность привода | |||||||||

, рад/с , рад/с

|  , мин-1 , мин-1

|

|

|  +

+

|

| Мертвые зоны | ||||||||||

|

|

|

|

| ||||||||||||

| БОШ-1,75 БО5-1,75 | 0,01 0,2 0,01 0,18 | 0,1 2,0 0,10 1,8 | 14,5 12,5 |