Техническая характеристика барабанных вакуум-фильтров нормального ряда

Таблица 3.4

| Марка фильтра | Фильтр Fф, м2 | Диаметр барабана м | Ширина барабана м | Мощность привода кВт | Частота вращения С-1 |

| Б1 1/0,35 Б3 1,6/0,6 Б5 1,75/0,9 Б10 1,75/1,8 Б20 2,6/2,6 | 1,00 1,60 1,75 1,75 2,60 | 0,35 0,60 0,90 1,8 2,60 | 0,074-0,22 0,74-1,03 1,25-1,18 1,25-1,99 1,77-3,6 | 0,002-0,5 |

3.2. Технологический расчет

3.2.1. Определение производительности

Производительность фильтра по фильтрату рассчитывается как

, (3.2)

, (3.2)

где  - средняя скорость фильтрования за весь цикл обработки суспензии на фильтре, м/с; F - поверхность фильтра, м2; kп – коэффициент, учитывающий увеличение сопротивления фильтровальной перегородки, kп = 0,8; kм - учитывает колебание свойств суспензии kм = 0,7÷0,9.

- средняя скорость фильтрования за весь цикл обработки суспензии на фильтре, м/с; F - поверхность фильтра, м2; kп – коэффициент, учитывающий увеличение сопротивления фильтровальной перегородки, kп = 0,8; kм - учитывает колебание свойств суспензии kм = 0,7÷0,9.

Пересчет производительности фильтра по суспензии  или по влажному осадку

или по влажному осадку  может быть произведен по уравнениям:

может быть произведен по уравнениям:

(3.3)

(3.3)

(3.4)

(3.4)

где  - отношение объема отфильтрованного осадка к объёму полученною фильтрата,

- отношение объема отфильтрованного осадка к объёму полученною фильтрата,  ;

;  - масса твердой фазы, отлагающейся при прохождении единицы объема фильтрата, кг/м3,

- масса твердой фазы, отлагающейся при прохождении единицы объема фильтрата, кг/м3,  ; W - массовая влажность осадка после просушки;

; W - массовая влажность осадка после просушки;

(3.5)

(3.5)

(3.6)

(3.6)

и

и  - объем осадка и фильтрата, м3;

- объем осадка и фильтрата, м3;  - масса твердого осадка, кг;

- масса твердого осадка, кг;  - массовая концентрация твердой фазы в суспензии, кг/м3;

- массовая концентрация твердой фазы в суспензии, кг/м3;  и

и  - плотность жидкости и влажного осадка, кг/м3.

- плотность жидкости и влажного осадка, кг/м3.

Плотность влажного осадка

(3.7)

(3.7)

Средняя скорость фильтрования

(3.8)

(3.8)

где  - объем фильтрата, полученный с I м2 фильтра за время фильтрования

- объем фильтрата, полученный с I м2 фильтра за время фильтрования  , м3/м2;

, м3/м2;  - время полного цикла обработки, с.

- время полного цикла обработки, с.

Расчет средней скорости фильтрования в случае протекания процесса с образованием осадка базируется на уравнении Рутса-Кармана

, (3.9)

, (3.9)

где  - время фильтрования, с;

- время фильтрования, с;  - динамическая вязкость фильтрата, Па с;

- динамическая вязкость фильтрата, Па с;  - среднее объемное удельное сопротивление осадка, отнесенное к единице вязкости фильтрата, l/м2;

- среднее объемное удельное сопротивление осадка, отнесенное к единице вязкости фильтрата, l/м2;  - сопротивление фильтрующей перегородки, отнесенное к единице вязкости, 1/м;

- сопротивление фильтрующей перегородки, отнесенное к единице вязкости, 1/м;  - толщина слоя осадка на фильтрующей перегородке, м;

- толщина слоя осадка на фильтрующей перегородке, м;  - перепад давления в фильтрате, Па.

- перепад давления в фильтрате, Па.

Переменную во времени толщину слоя осадка можно выразить как

(3.10)

(3.10)

и преобразовать уравнение (3.9) к более удобному для последующего использования виду:

(3.11)

(3.11)

На практике при проведении технологических расчетов обычно пользуются не  , а величиной среднего массового удельного сопротивления осадка

, а величиной среднего массового удельного сопротивления осадка  (м/кг), которые связаны между собой соотношением

(м/кг), которые связаны между собой соотношением

.

.

Вследствие сжимаемости большинства промышленных осадков их удельное сопротивление  зависит от перепада давления в слое осадка

зависит от перепада давления в слое осадка  . Для инженерных методов расчета, полагая

. Для инженерных методов расчета, полагая  , эту зависимость можно представить в виде степенного одночлена

, эту зависимость можно представить в виде степенного одночлена

.

.

Параметры  и

и  этого уравнения определяются экспериментально.

этого уравнения определяются экспериментально.

Методика расчета фильтра зависит от его конструктивных особенностей, характера заданной и определяемой величины (производительность, поверхность, режим максимальной производительности,

толщина осадка) и режима работы фильтра.

Фильтр может работать в следующих режимах:

- фильтр присоединен к линии вакуума или сжатого газа; |

- фильтр присоединен к линии вакуума или сжатого газа; |

- обеспечивается подачей суспензии насосами объемного типа (шестеренчатые, поршневые);

- обеспечивается подачей суспензии насосами объемного типа (шестеренчатые, поршневые);

и

и  - центробежного типа.

- центробежного типа.

3.3. Определение мощности привода фильтра

Мощность привода барабанного вакуум-фильтра равна

,

,

где  - суммарный момент сопротивления вращения барабана;

- суммарный момент сопротивления вращения барабана;

- к.п.д. привода фильтра (определяется конструкцией привода).

- к.п.д. привода фильтра (определяется конструкцией привода).

Значения отдельных моментов сопротивления:  - момент сопротивления, создающийся вследствие неуравновешенности осадка при вращении барабана. Осадок покрывает 3/4 поверхности барабана, поэтому неуравновешенность создается за счет отсутствия осадка на 1/4 фильтрующей поверхности

- момент сопротивления, создающийся вследствие неуравновешенности осадка при вращении барабана. Осадок покрывает 3/4 поверхности барабана, поэтому неуравновешенность создается за счет отсутствия осадка на 1/4 фильтрующей поверхности

,

,

, если осадок покрывает 3/4 поверхности барабана,

, если осадок покрывает 3/4 поверхности барабана,  и

и  - диаметр и длина барабана.

- диаметр и длина барабана.

- момент сопротивления срезу осадка

- момент сопротивления срезу осадка

,

,

где  коэффициент трения при срезании осадка;

коэффициент трения при срезании осадка;

удельное сопротивление срезу осадка;

удельное сопротивление срезу осадка;

- ширина ножа, м.

- ширина ножа, м.

- момент сопротивления трения барабана о суспензию

- момент сопротивления трения барабана о суспензию

.

.

- момент сопротивления трению вала фильтра о распределительную головку

- момент сопротивления трению вала фильтра о распределительную головку

,

,

где  - число распредголовок,

- число распредголовок,  - коэффициент трения;

- коэффициент трения;  - сила прижатия головки к торцу вала фильтра;

- сила прижатия головки к торцу вала фильтра;  (Па) – удельное давление между трущимися поверхностями;

(Па) – удельное давление между трущимися поверхностями;  - поверхность трения (см2).

- поверхность трения (см2).

,

,

где  ,

,  - наружный и внутренний диаметр вала;

- наружный и внутренний диаметр вала;  - число ячеек в распредголовке;

- число ячеек в распредголовке;  - площадь ячеек.

- площадь ячеек.

- момент сопротивления трения в подшипниках вала

- момент сопротивления трения в подшипниках вала

,

,

где  - вес вала и барабана с осадком, кг;

- вес вала и барабана с осадком, кг;  - коэффициент трения цапф вала в подшипнике;

- коэффициент трения цапф вала в подшипнике;  - диаметр цапфы.

- диаметр цапфы.

4. ОПИСАНИЕ ЭСПЕРИМЕНТАЛЬНОЙ УСТАНОВКИ

Экспериментальная установка для испытания работы фильтра непрерывного действия (рис.4.1) состоит из насоса-мешалки, вакуум-насоса, ресивера, емкостей для сбора фильтрата и промывной жидкости и барабанного вакуум-фильтра.

Рис.4.1. Схема экспериментальной установки.

Насос-мешалка предназначен для перемешивания суспензии и подачи её в вакуум-фильтр. Насос-мешалка состоит из емкости 1, в которую заливается суспензия, центробежного циркуляционного насоса 2, всасывающей трубы 3 и нагнетательного трубопровода 4. Суспензия забирается циркуляционным насосом из емкости с помощью всасывающей трубы и вновь подается в емкость по нагнетательному трубопроводу. Степень перемешивания суспензии регулируется путем изменения её расхода с помощью крана 5. Часть перемешиваемой суспензии отбирается из нагнетательного трубопровода и по трубе 6 подается в барабанный вакуум-фильтр 7. Излишек суспензии из резервуара вакуум-фильтра по трубе 8 самотеком сливается в емкость мешалки. Жидкость для промывки осадка подается по трубопроводу 26.

Вакуумная система экспериментальной установки состоит из вакуум-насоса 9, ресивера 10 и соединяющего их трубопровода 11. Ресивер соединен с помощью трубопровода 12 с емкостями 13 и 14, сообщающимися трубопроводами 15 и 16 с распределительной головкой вакуум-фильтра.

Емкости 13 и 14 предназначены соответственно, для сбора фильтрата и промывной жидкости. Уровень фильтрата и промывной жидкости в емкостях контролируется с помощью водомерных стёкол 17. Опорожнение емкостей 13 и 14 осуществляется через краны 18 и 19.

Величина вакуума в ресивере 10 и емкостях 13 и 14 замеряется с помощью вакууметров 20.

В крышке фильтра имеется смотровое окошко, позволяющее визуально наблюдать за работой барабана фильтра.

Амперметр 21 и вольтметр 22 предназначены для определения силы тока и напряжения, потребляемые электродвигателем привода фильтра.

5. МЕТОДИКА ПРОВЕДЕНИЯ ЭКСПЕРИМЕНТА И ОБРАБОТКА РЕЗУЛЬТАТОВ

5.1. Испытание работы БВФ

1. Ознакомиться с устройством, принципом работы фильтровальной установки, конструкцией фильтра и распределительной головки. Замерить значения величин  и

и  . Рассчитать величину поверхности фильтра

. Рассчитать величину поверхности фильтра  .

.

2. Исходные данные для расчета БВФ: перепад давления  ; высота слоя осадка

; высота слоя осадка  (см. табл. 3.2); влажность отфильтрованного осадка

(см. табл. 3.2); влажность отфильтрованного осадка  ;

;  ;

;  ;

;  ;

;  ;

;  определяются экспериментально и из справочной литературы.

определяются экспериментально и из справочной литературы.

3. Рассчитать на основании исходных данных (п. 2)следующие вспомогательные величины:  - плотность влажного осадка по формуле (3.7);

- плотность влажного осадка по формуле (3.7);  - отношение объема отфильтрованного осадка к объему полученного фильтрата – по уравнению (3.5);

- отношение объема отфильтрованного осадка к объему полученного фильтрата – по уравнению (3.5);  - массу твердой фазы, отлагающуюся при прохождении 1 м3 фильтрата, по уравнению (3.6).

- массу твердой фазы, отлагающуюся при прохождении 1 м3 фильтрата, по уравнению (3.6).

4. Так как БВФ работает в режиме  , то время фильтрования

, то время фильтрования  для получения осадка высоты

для получения осадка высоты  определяется по формуле

определяется по формуле

,

,

где  ,

,  .

.

Величина  рассчитывается по формулам (3.4) или (3.12).

рассчитывается по формулам (3.4) или (3.12).

5. Толщина осадка, образовавшегося за время фильтрования

.

.

6. Время, необходимое на промывку осадка, рассчитывается по уравнению

,

,

где  ;

;

- удельный объем промывной жидкости (м3/кг),

- удельный объем промывной жидкости (м3/кг),

7. Для расчета угловой скорости вращения барабана (согласно рис. 3.1 и табл. 3.3) принимаются углы распределения технологических зон  , и по формуле (3.1) определяется суммарный угол съема осадка и мертвых зон. Ориентировочная угловая скорость вращения барабана (рад/с), обеспечивающая набор осадка заданной толщины и дальнейшую его промывку и сушку, определяют из уравнения

, и по формуле (3.1) определяется суммарный угол съема осадка и мертвых зон. Ориентировочная угловая скорость вращения барабана (рад/с), обеспечивающая набор осадка заданной толщины и дальнейшую его промывку и сушку, определяют из уравнения

.

.

Время сушки задается на основании экспериментальных, а время промывки принимается

,

,

где  .

.

Время цикла (полного оборота барабана) работы фильтра равно

.

.

8. Требуемый угол зоны фильтрования  .

.

Частота вращения барабана (с-1)

Полученное значение  проверяют с каталожным диапазоном скоростей вращения барабана (см. табл. 3.3 и 3.4).

проверяют с каталожным диапазоном скоростей вращения барабана (см. табл. 3.3 и 3.4).

9. Определить расчетную производительность по фильтрату по формуле (3.2) с учетом выражений (3.8) и (3.10).

10. После выхода фильтра на установившийся режим работы замерить объем полученного фильтрата  за некоторый промежуток времени

за некоторый промежуток времени  и определить фактическую производительность фильтра как

и определить фактическую производительность фильтра как

.

.

Найденную фактическую производительность сравнить с ее расчетным значением.

11. По формулам (3.14) – (3.20) рассчитать мощность привода БВФ и сравнить с экспериментальными и каталожными данными (см. табл. 3.3 и 3.4).

6. СОДЕРЖАНИЕ ОТЧЕТА

Отчет по выполненной работе должен содержать описание цели и задачи работы, схему лабораторной установки, расчетные схемы основных конструктивных элементов Б В Ф, вое исходные данные для расчета и данные об испытании работы фильтра, расчетные формулы и выражения с обязательным анализом размерностей всех величин и параметров, необходимые расчеты основных технологических параметров. В конце отчета привести алгоритм расчета Б В Ф в виде блок-схемы.

7. ПЕРЕЧЕНЬ КОНТРОЛЬНЫХ ВОПРОСОВ

1. На основании каких принципов производится выбор типа фильтра?

2. Какие основные технологические и конструктивные параметры БВФ?

3. В чем заключается методика технологического расчета БВФ?

4. Чем определяются и какие на практике реализуются режимы фильтрования? 1

5. В каком режиме работают вакуум-фильтры и фильтры под давлением сжатого газа?

6. Какие преимущества и недостатки фильтров непрерывного и периодического действия?

7. Как определить необходимое время фильтрации при  ?

?

8. Как определить поверхность фильтрования?

9. Как определить производительность фильтра?

10. Как рассчитать скорость вращения барабана для фильтра непрерывного действия?

11. Как определяется мощность привода барабанного вакуум-фильтра?

8. ИСПОЛЬЗОВАНИЕ ГОСУДАРСТВННЫХ СТАНДАРТОВ ПРИ ВЫПОЛНЕНИИ РАБОТЫ И ОФОРМЛЕНИИ ОТЧЕТА

Измерение всех параметров при исследовании работы фильтров приводить в соответствии с ГОСТ 8.010-72. Все обозначения, используемые в лабораторной работе, должны быть по международной системе единиц ГОСТ 8.417-81.

Отчет по лабораторной работе оформлять в соответствии с ГОСТ 8.011-72.

Требования к технике безопасности составлены в соответствии с ГОСТ 12.2.003-74.

ЛИТЕРАТУРА

1. Конспект лекций по курсу "Машины и аппараты химической промышленности".

2. Жужиков В.А. Фильтрование. М., Химия, 1968.

3. Машины и аппараты химических производств. Примеры и задачи.

Под ред. Соколова В.И., Л., Машиностроение, 1982.

4. Машины и аппараты химических производств. Под ред. д.т.н.,

проф. Чернобыльского И.И., М., Машиностроение, 1975.

РАБОТА № 3

ОСАДИТЕЛЬНАЯ ЦЕНТРИФУГА С НОЖЕВОЙ ВЫГРУЗКОЙ ОСАДКА

I. ЦЕЛЬ РАБОТЫ

Ознакомиться с устройством и принципом действия центрифуги полупериодического действия с ножевой выгрузкой осадка. Экспериментально определить производительность центрифуги по подаваемой суспензии и по твердой фазе. Рассчитать аналитически производительность центрифуги по поступающей суспензии и по твердой фазе и сравнить с экспериментальными данными.

2. ОБЩАЯ ЧАСТЬ

Осаждение под действием центробежной силы применяется для разделения суспензий и эмульсий. Для того, чтобы к осаждаемым частицам приложить центробежные силы, необходимо разделяемый поток ввести в поле действия центробежных сил.

Для создания поля центробежных сил поток жидкости направляют во вращающийся аппарат, где она вращается вместе с аппаратом, Этот процесс называется отстойным центрифугированием, а аппарат - отстойной центрифугой.

Разделяющая способность отстойных центрифуг характеризуется индексом производительности  , который является произведением площади цилиндрической поверхности осаждения F в роторе на фактор разделения Кр.

, который является произведением площади цилиндрической поверхности осаждения F в роторе на фактор разделения Кр.

(2.1)

(2.1)

Фактором разделения называется отношение центробежного ускорения к ускорению силы тяжести

(2.2)

(2.2)

Горизонтальная центрифуга с ножевым устройством для удаления осадка является нормальной отстойной центрифугой. Она характеризуется периодичностью операций рабочего цикла при непрерывном вращении ротора и автоматизацией этих операций.

Порядок работы центрифуги с ножевой выгрузкой осадка (рис. 2.1) следующий:

Рис.2.1. Центрифуга с ножевой выгрузкой осадка. 1 - ротор; 2 - труба для подачи суспензии; 3 - кожух; 4 - штуцер для удаления фугата; 5 - нож; 6 - гидравлический цилиндр для подъема ножа; 7 - наклонный желоб, канал для удаления осадка.

Во вращающийся ротор через трубу поступает суспензия, которая равномерно распределяется по поверхности обечайки. Через определенный промежуток времени клапан питательной трубы закрывается: происходит фугование продукта.

Когда фугование закончено, поршень поднимает нож вверх, медленно врезающийся во вращающийся осадок. Срезанный осадок собирается в лоток. Когда верхняя кромка ножа находится на расстоянии 2-3 мм от стенки ротора, поршень начинает опускаться, и нож принимает первоначальное положение внизу. В это время автоматически открывается клапан питательной трубы и суспензия снова начинает поступать в ротор.

2.1. ПРОИЗВОДИТЕЛЬНОСТЬ ОТСТОЙНОЙ ЦЕНТРИФУГИ С НОЖЕВОЙ ВЫГРУЗКОЙ ОСАДКА.

Производительность центрифуги по суспензии  , обеспечивающая заданную крупность разделения

, обеспечивающая заданную крупность разделения  , рассчитывается по уравнению

, рассчитывается по уравнению

, (2.3)

, (2.3)

где  - средний диаметр потока жидкости в центрифуге, м;

- средний диаметр потока жидкости в центрифуге, м;  - длина пути осаждения, м;

- длина пути осаждения, м;  - фактор разделения, рассчитанный по среднему диаметру;

- фактор разделения, рассчитанный по среднему диаметру;  = 0,2-0,25 – коэффициент эффективности разделения;

= 0,2-0,25 – коэффициент эффективности разделения;  - скорость свободного гравитационного осаждения твердых частиц с размером, равным заданной крупности разделения

- скорость свободного гравитационного осаждения твердых частиц с размером, равным заданной крупности разделения  .

.

Средний диаметр потока жидкости в барабане центрифуги определяется из выражения

, (2.4)

, (2.4)

где  - внутренний диаметр центрифуги, м;

- внутренний диаметр центрифуги, м;  - диаметр слива жидкости, м.

- диаметр слива жидкости, м.

Фактор разделения, соответствующий среднему диаметру, определяется по зависимости

(2.5)

(2.5)

где  - частота вращения ротора центрифуги, с-1.

- частота вращения ротора центрифуги, с-1.

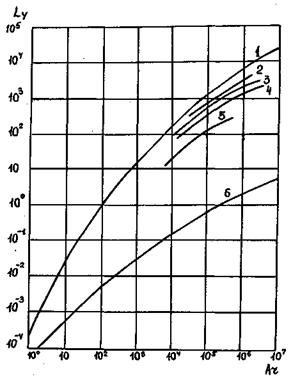

Скорость осаждения в поле сил тяжести  может быть найдена с помощью графической зависимости

может быть найдена с помощью графической зависимости  на рис. 2.2. Критерий Архимеда для заданной крупности разделения записывается в виде

на рис. 2.2. Критерий Архимеда для заданной крупности разделения записывается в виде

(2.6)

(2.6)

где  - размер частицы, равный заданной крупности разделения, м;

- размер частицы, равный заданной крупности разделения, м;  и

и  - соответственно плотность твердой и жидкой фазы, кг/м3;

- соответственно плотность твердой и жидкой фазы, кг/м3;  - вязкость жидкости, Па×с.

- вязкость жидкости, Па×с.

Рис. 2.2.

1 и 6 – шарообразные частицы; 2 – округленные; 3 – угловатые; 4 – продолговатые; 5 – пластинчатые.

Скорость осаждения  рассчитывается из выражения для критерия Лященко

рассчитывается из выражения для критерия Лященко

(2.7)

(2.7)

Производительность центрифуги по твердой фазе находится по формуле

(2.8)

(2.8)

где  -плотность суспензии, кг/см3;;

-плотность суспензии, кг/см3;;  -массовая концентрация твердой фазы, доли.

-массовая концентрация твердой фазы, доли.

Плотность суспензии определяется

(2.9)

(2.9)

Коэффициент заполнения барабана осадком для осадительных центрифуг принимают равным  = 0,5-0,6.

= 0,5-0,6.

Время полного цикла обработки суспензии в отстойной центрифуге

, (2.10)

, (2.10)

где  - время подачи суспензии в центрифугу, с;

- время подачи суспензии в центрифугу, с;  - время отсоса жидкости, оставшейся над осадком, с;

- время отсоса жидкости, оставшейся над осадком, с;  - время, затрачиваемое на вспомогательные операции, с.

- время, затрачиваемое на вспомогательные операции, с.