Масштаб построения: mP = 0,05 МПа/мм

Шаг построения: t = 18 гр.ПКВ

Длина хода поршня на P-V диаграмме: Sп = 130 мм

Степень сжатия: е = 14

Угол ПКВ, Sх, Pг, Pj, Pс, N, Ts, Ршш, Rшш,

Град. мм МПа МПа МПа МПа МПа МПа МПа

0 0 0 0,138 -0,561 -0,523 0 0 -0,85 0,85

1 18 4 0,138 -0,518 -0,48 -0,039 -0,185 -0,771 0,793

2 36 15,3 0,138 -0,396 -0,358 -0,055 -0,255 -0,584 0,637

3 54 32,3 0,138 -0,226 -0,188 -0,04 -0,176 -0,404 0,441

4 72 52,6 0,138 -0,044 -0,006 -0,002 -0,006 -0,327 0,327

5 90 73,4 0,138 0,116 0,154 0,041 0,154 -0,368 0,399

6 108 92,7 0,138 0,231 0,269 0,069 0,235 -0,475 0,53

7 126 108,7 0,138 0,298 0,336 0,072 0,229 -0,583 0,626

8 144 120,5 0,138 0,325 0,363 0,056 0,168 -0,653 0,674

9 162 127,6 0,138 0,33 0,368 0,03 0,086 -0,686 0,691

10 180 130 0,138 0,33 0,368 0 0 -0,695 0,695

11 198 127,6 0,141 0,33 0,371 -0,03 -0,086 -0,689 0,694

12 216 120,5 0,151 0,325 0,376 -0,058 -0,174 -0,665 0,687

13 234 108,7 0,171 0,298 0,369 -0,079 -0,252 -0,608 0,658

14 252 92,7 0,208 0,231 0,339 -0,087 -0,296 -0,514 0,593

15 270 73,4 0,273 0,116 0,289 -0,078 -0,289 -0,404 0,497

16 288 52,6 0,398 -0,044 0,254 -0,065 -0,262 -0,31 0,406

17 306 32,3 0,667 -0,226 0,341 -0,073 -0,319 -0,185 0,369

18 324 15,3 1,312 -0,396 0,816 -0,126 -0,582 0,259 0,637

19 342 4 2,86 -0,518 2,242 -0,181 -0,865 1,75 1,952

20 360 0 4,454 -0,561 3,793 0 0 3,466 3,466

360 0 7,572 -0,561 6,911 0 0 6,584 6,584

381 5,5 7,572 -0,501 6,971 0,66 3,142 5,931 6,712

21 378 4 8,704 -0,518 8,086 0,652 3,119 7,162 7,812

22 396 15,3 3,935 -0,396 3,439 0,532 2,452 2,143 3,256

23 414 32,3 1,975 -0,226 1,649 0,355 1,543 0,356 1,584

24 432 52,6 1,167 -0,044 1,023 0,261 1,054 -0,259 1,085

25 450 73,4 0,794 0,116 0,81 0,218 0,81 -0,545 0,976

26 468 92,7 0,601 0,231 0,732 0,187 0,638 -0,73 0,97

27 486 108,7 0,495 0,298 0,693 0,149 0,473 -0,855 0,977

28 504 120,5 0,436 0,325 0,661 0,102 0,306 -0,921 0,971

29 522 127,6 0,406 0,33 0,636 0,051 0,148 -0,947 0,958

30 540 130 0,396 0,33 0,626 0 0 -0,953 0,953

31 558 127,6 0,1275 0,33 0,357 -0,029 -0,083 -0,675 0,68

32 576 120,5 0,1275 0,325 0,352 -0,054 -0,163 -0,643 0,663

33 594 108,7 0,1275 0,298 0,325 -0,07 -0,222 -0,574 0,615

34 612 92,7 0,1275 0,231 0,258 -0,066 -0,225 -0,469 0,52

35 630 73,4 0,1275 0,116 0,143 -0,039 -0,143 -0,365 0,392

36 648 52,6 0,1275 -0,044 -0,017 0,004 0,018 -0,328 0,328

37 666 32,3 0,1275 -0,226 -0,199 0,043 0,186 -0,409 0,449

38 684 15,3 0,1275 -0,396 -0,369 0,057 0,263 -0,592 0,648

39 702 4 0,1275 -0,518 -0,491 0,04 0,189 -0,781 0,804

40 720 0 0,1275 -0,561 -0,534 0 0 -0,861 0,861

-------------------------------------------

5.1. Побудова індикаторної діаграми в координатах Р-α – залежності тиску в циліндрі Рг від кута повороту KB α

Існують різні способи побудови індикаторної діаграми в координати Р-α (розгорнутої індикаторної діаграми). Графічні методи, які ще можна знайти в підручниках, були поширені в часи, коли в розпорядженні проектанта не було ефективної швидкодіючої обчислювальної техніки. В наш час більш ефективним слід вважати аналітичний спосіб розрахунку і побудови індикаторної діаграми в координатах Р-α.

Для чотиритактного двигуна, робочий цикл якого триває два оберти KB, по осі абсцис повинно бути відкладено 720 °ПКВ і зроблено відмітки з кроком t°. Кожен такт (наповнення, стиск, розширення, очистка циліндра) триває 180° (рис. 5.2). Масштаб по осі ординат приймають рівним масштабу шкали тиску побудованої раніше діаграми в координатах P-V.

5.1.1. Вважаючи, що процес наповнення циліндра проходить при постійному тиску Рг = Ра, на індикаторній діаграмі його зображують у вигляді прямої. Він триває від 0 до 180 °ПКВ. До таблиці 5.1 у кожну графу колонки Рг від 0 до 180° вписуємо значення Pа.

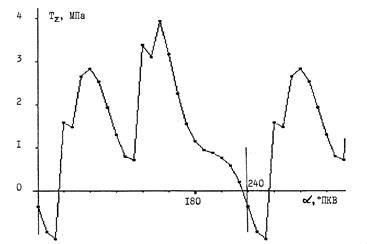

Рис. 5.2. Розгорнута індикаторна діаграма Рг = f(α),

діаграма сил інерції деталей, що здійснюють зворотно-поступальний рух Pj = f(α), та діаграма рушійної (сумарної) сили Рс = f(α).

5.1.2. Для побудови процесу стиску необхідно для кожного положення KB α визначити об'єм над поршнем Vх при положенні поршня х відносно ВМТ (див. рис. 5.1) і за формулою (2.9) визначити значення тиску. Зв'язок між положенням KB α та положенням поршня відносно ВМТ х відомий з кінематики КШМ і записується у вигляді:

, мм (5.1)

, мм (5.1)

де r – радіус кривошипа KB у мм;

λ = г/lш – відношення радіуса кривошипа до довжини шатуна, яке може прийматися по прототипу або у межах λ = 1/3...1/4,2.

Щоб скористатися формулою (2.9) необхідно знати Vа та Vх. Розрахунки можна спростити, скориставшись методикою побудови індикаторної діаграми в координатах P-V та застосовуючи формулу 5.1 з урахуванням масштабу діаграми P-V. Положення поршня Sx відносно ВМТ у мм діаграми P-V в залежності від кута α визначається як:

, мм (5.2)

, мм (5.2)

де L – довжина ходу поршня в мм по індикаторній діаграмі в координатах P-V (відстань між Vа і Vc, рис. 2.2).

Розраховані значення Sx для кожного положення KB заносимо у відповідну колонку таблиці 5.1 і використовуємо для визначення тиску Pг у проміжних точках на лінії стиску а-с індикаторної діаграми:

Рг = Рx = Pa·[Va/(Sx + Vc)]n1, МПа. (5.3)

Значення Рг також заносимо до розрахункової таблиці. Стиск триває від 180 до 360 °ПКВ, значення Vа та Sx слід підставляти у формулу (5.3) у мм індикаторної діаграми в координатах P-V. Для центрального КШМ, у якого відносний дезаксаж а = 0, значення Sx в залежності від положення KB будуть повторюватися, а тому обчислення Sx можна провести лише для одного півоберта KB, а потім заповнити колонку Sx таблиці 5.1 цими значеннями з урахуванням кута α. Наприклад (див. зразок), одинакові значення Sx одержуємо для:

α = 18°, 342°, 378° та 702°,

α = 36°, 324°, 396° та 684°,

α = 54°, 306°, 414° та 666°,

і т.д.

5.1.3. Лінія горіння для карбюраторного двигуна зображується у вигляді прямої, що сполучає точки с (αс,Рс) і z (αc,Рz) при положенні KВ αc = 360°. В таблицю 5.1 слід вписати два значення Рг при α = 360°:

Рг = Рс і Рг = Рz.

Для цього потрібні два рядки в таблиці 5.1. Лінія горіння дизеля складається з двох прямих, які сполучають точки

с(αс,Рс) і z’(αс,Pz), та z’(αс,Pz) і z(αρ,Рz).

Обчислення значення кута кінця горіння αρ, що відповідає об’єму Vρ аналітичним способом досить громіздке:

αρ = arc cos( ). (5.4)

). (5.4)

де λ – r/lш – відношення радіуса кривошипа до довжини шатуна;

ρ – ступінь попереднього розширення;

ε – ступінь стиску.

Для запису величини кута кінця горіння αρ слід залишити окремий рядок у таблиці 5.1 (381°).

Для спрощення побудови діаграми можна скористатися таким прийомом. З точки z’(αc,Pz) проводимо тонку горизонтальну лінію у напрямку НМТ (вправо), а при побудові лінії розширення перетин лінії горіння з політропою розширення дасть нам точку (αρ,Pz), абсциса якої є значенням αρ, що відповідає Vρ, тобто, кінцю горіння.

5.1.4. Розширення триває від 360 до 540 °ПКВ. Методика обчислення та побудови лінії розширення z-b в координатах Р-α аналогічна методиці побудови лінії стиску. Значення тиску в проміжних точках на лінії розширення знаходимо за формулами (2.32) для карбюраторного двигуна та (2.34) – для дизеля, які з урахуванням означеного вище зв'язку між α та Sx, набувають вигляду:

для карбюраторного двигуна

Pг = Рх = Pz/[(Sx + Vc)/ Vc]n2, МПа (5.5)

для дизеля

Рг = Рх = Pz/[(Sx + Vc)/Vρ]n2, МПа (5.6)

Слід пам'ятати, що значення Sx, Vс, та Vρ у формули (5.5) та (5.6) необхідно підставляти у мм осі абсцис індикаторної діаграми P-V.

5.1.5. Процес випуску ВГ триває від 540 до 720 °ПКВ і відбувається (умовно) при постійному тиску Рх = Рr, зображується на індикаторній діаграмі у вигляді прямої. До таблиці 5.1 слід вписати значення Pг = Рr для проміжних точок інтервалу 540° < α < 720°. Після занесення до таблиці 5.1 значення тиску у процесі випуску колонки α, Sx та Рг повинні бути повністю заповнені.

5.2. Розрахунок та побудова діаграми сил інерції Рj від мас KШМ, що здійснюють зворотно-поступальний рух, проводять для кожного положення α KB за формулою:

Рj = – m·r·ω2(cosα + λcos2α)·10-6, МПа (5.7)

де m – маса частин КШМ, що здійснюють зворотно-поступальний рух, віднесена до одиниці площі поршня (кг/м2);

r – радіус кривошипа у м, (знаходиться як r = S/2 за прийнятою величиною ходу поршня S у розділі 3)

ω = π·n/30 – кутова швидкість колінчастого валу в рад/с при його частоті обертання n в об/хв;

λ = r/ l ш – відношення радіуса кривошипа до довжини шатуна.

На стадії проектування приймають, орієнтуючись на опосередковані дані по відомих конструкціях двигунів, значення маси окремих елементів КШМ і підраховують масу m, яка здійснює зворотно-поступальний рух разом з поршнем:

m = mп + ľ ·mш, кг/м2, (5.8)

де mп та mш – відносні маси поршня та шатуна, відповідно (таблиця Д6 додатків);

ľ = L2/L – відносна відстань від центра шатунного підшипника до центра мас шатуна, визначає розподіл мас шатуна між верхньою та нижньою головками і лежить у межах ľ = 0,18...0,32.

Підраховані за формулою (5.7) значення Pj, заносять до таблиці 5.1 і по координатах точок α, Pj, на розгорнутій індикаторній діаграмі будують графік сил інерції мас, що здійснюють зворотно-поступальний рух (рис. 5.2).

5.3. Сумарна сила Рс, що діє у напрямку осі циліндра і передається шатуну через поршневий палець, називається рушійною силою і знаходиться, як сума сил інерції Рj та тиску газів на поршень Рг – P0:

Рс = Pj + Рг – Р0, МПа, (5.9)

де Р0 – атмосферний тиск.

Таким чином, колонка Рс таблиці 5.1 заповнюється поелементним додаванням значень колонок Рj та Рг з урахуванням тиску P0. Графік сили Рc будують в координатах розгорнутої індикаторної діаграми Р-α (рис. 5.2).

5.4. Бокова складова N сумарної сили Рс знаходиться, як уже було сказано вище, за формулою N = Pc·tgβ. Значення кута β в залежності від кута α знаходять із співвідношення sinβ = λsinα. Сила, що діє вздовж осі шатуна Рш, визначається як Рш = Pc/cosβ.

За результатами розрахунку сили N може бути побудованим її графік в координатах N-α (рис. 5.3). Цей графік ілюструє зміну сили, яка притискає поршень до дзеркала циліндра, показує моменти та частоту перекладок поршня, що якісно характеризує знос циліндрово-поршневої групи.

Рис. 5.3. Діаграма бокової сили N = f(α)

5.5. Тангенціальна сила Ts, що є складовою сили Рш, прикладеної з боку шатуна до шатунної шийки під кутом 90° до осі кривошипа, визначає крутний момент на KB двигуна і обчислюється за формулою:

Ts = Рс·sіn(α + β)/cosβ, МПа. (5.10)

Для спрощення розрахунків значення sin(α + β)/cosβ в залежності від α та λ можна знайти у таблицях, потреба у яких відпадає при використанні сучасної обчислювальної техніки, наприклад, програмованого мікрокалькулятора для інженерних розрахунків або електронних таблиць Excel.

Обчислені значення Ts заносимо до таблиці 5.1 та будуємо графік сили Ts (рис. 5.4). Тепер для визначення крутного моменту М1 (Нм), що створюється одним працюючим циліндром на колінчастому валі двигуна, досить значення сили Ts (МПа) помножити на площу поршня πD2/4 (м2) та радіус кривошипа r (м):

М1 = Тs·(πD2/4)·r·106, Нм, (5.11)

де D – діаметр циліндра та r – радіус кривошипа у м.

Для визначення крутного моменту багатоциліндрового двигуна слід спочатку знайти сумарну тангенціальну силу TΣ від дії всіх циліндрів, додаючи сили Ts окремих циліндрів з урахуванням порядку їх роботи (іншими словами – з урахуванням фазового зміщення між циклами окремих циліндрів), а вже потім знаходити значення крутного моменту за формулою (5.11).

Рис. 5.4. Діаграма тангенціальної сили Ts = f(α)

Для перевірки правильності розрахунку сил для заданого положення КШМ слід підготувати таблицю результатів (таблиця 5.2).

Якщо похибки розрахунків не перевищують допустиме значення (2,5%), то програма розраховує таблицю 5.1, за даними якої слід побудувати та представити для перевірки розгорнуту індикаторну діаграму та діаграму тангенціальної сили (зразки – рис. 5.2 та 5.4).

Таблиця 5.2

Список параметрів динамічного розрахунку двигуна для вводу в ЕОМ

| №№ пп | Параметри: назва та позначення | Одиниця виміру | Значення |

| Прийняте відношення λ = r/ 1ш | – | ||

| Прийнятий хід поршня Sп по індикаторній діаграмі p-V, L | мм | ||

| Прийнята відносна маса поршня m’п,mп | кг/ м2 | ||

| Прийнята відносна маса шатуна m’ш, mш | кг/ м2 | ||

| Неврівноважені маси коліна КВ m’к, m | кг/ м2 | ||

| Розподіл мас шатуна ľ | – | ||

| Відносний дезаксаж КШМ, а | – | ||

| Значення параметрів для кута повороту КВ _ х _ градусів(з урахуванням знака): | |||

| Переміщення поршня від ВМТ по індик. діаграмі p-V, Sп = | мм | ||

| Сила інерції мас, що здійснюють поступальний рух, РJ = | МПа | ||

| Сила тиску газів у циліндрі, Рg = | МПа | ||

| Сумарна сила, прикладена до шатуна, Рс= | МПа | ||

| Тангенціальна сила, ТS = | МПа |

Рис. 5.5. Список параметрів динамічного розрахунку двигуна на екрані ЕОМ

Правильність побудови діаграм контролюються ЕОМ – вводом ординат для вибраного у випадковому порядку положення КВ:

Рис. 5.6. Список параметрів для перевірки побудови діаграм на екрані ЕОМ

При задовільній якості виконання розрахунків і побудови діаграм по динамічному розрахунку програма пропонує вибір:

Рис. 5.7. Закінчення перевірки динамічного розрахунку на екрані ЕОМ

При виборі «Закінчити» виставляється оцінка «Добре» і робота програми з цим завданням припиняється.

При виборі «Продовжити» буде видано індивідуальне завдання: провести розрахунок однієї з систем чи одного з механізмів проектованого двигуна (див. розділ 6).

Для відмінників!

При виконанні деяких завдань шостого розділу може знадобитися розрахунок сил, що діють у кривошипно-шатунному механізмі і не були розглянуті при побудові розгорнутої індикаторної діаграми та діаграми тангенціальної сили. Нижче приводиться методика розрахунку цих сил.

5.6. Сумарна тангенціальна сила

Для знаходження сумарної тангенціальної сили TΣ = ΣTsi від дії всіх циліндрів, яка створює ефективний крутний момент двигуна, необхідно знати компоновку двигуна – форму колінчастого валу, розташування циліндрів та порядок їх роботи (рис 5.8 [9]). При цьому потрібно скласти таблицю порядку роботи циліндрів. Наприклад, таблиця 5.3 складена для V-подібного двигуна СМД-60 з кутом розвалу циліндрів γ = 90°, шатунними шийками KB, розташованими під кутом α = 120°, і порядком роботи 1л-1п-2л-2п-3л-3п.

Як видно з таблиці, цикли циліндрів правого і лівого рядів зміщені на кут 90° ПКВ, що дорівнює кутові розвалу циліндрів γ, а між циклами циліндрів одного ряду зміщення становить 240°, що дорівнює кутові 2α між шатунними шийками KB. При такій схемі роботи V-подібного двигуна правий і лівий ряди працюють з однаковим порядком.

Сумарну тангенціальну для всіх циліндрів силу зручно знаходити у табличній формі.

5.6.1. Табличне визначення сумарної тангенціальної сили.

Знаходження ТΣ для всіх циліндрів виконують наступним чином: спочатку знаходять сумарну силу для пари циліндрів правого і лівого рядів, між якими зміщення становить γ (у нашому прикладі 90°), а потім обчислюють суму сил трьох пар циліндрів зі зміщенням 240°. Для виконання першого додавання досить скласти попарно елементи колонки Ts таблиці 4.1 для кутів:

0-90, 30-120,... 630-720, 660-30, 690-60

і одержати значення Ts1п+ Тs1л. Таких значень буде одержано 720/t + 1. По координатах цих елементів слід побудувати криву Ts1п+ Тs1л (рис. 5.9).

Рис. 5.8. Основні компонувальні схеми автотракторних двигунів [5]

Обчислення ТΣ виконується аналогічно: слід знайти суму трьох елементів одержаної колонки Ts1п+ Тs1л зі зміщенням 240°, тобто, знайти суми елементів при значеннях кута α:

0, 240 та 480; 30, 270 та 510;... 210, 450 та 690

градусів. Одержана колонка буде мати 720/(t ·3) + 1 елементів, через те, що описує періодичну функцію з періодом 720°/3. Отже, при побудові графіка можна обмежитися побудовою лише одного періоду 0...240°.

Таблиця 5.3.

Порядок роботи циліндрів шестициліндрового V-подібного двигуна

з кутом розвалу циліндрів γ = 90°, шатунними шийками KB,

розташованими під кутом α = 120°, і порядком роботи 1л-1п-2л-2п-3л-3п

| α, °ПКВ | ц и л і н д р и | |||||

| 1л | 1п | 2л | 2п | 3л | 3п | |

| РХ | ВПУСК | ВИПУСК | СТИСК | ВПУСК | РХ | |

| ВИПУСК | ||||||

| СТИСК | ||||||

| РХ | ||||||

| ВПУСК | ||||||

| СТИСК | ||||||

| ВИПУСК | ||||||

| ВПУСК | ||||||

| РХ | ||||||

| ВИПУСК | ||||||

| СТИСК | ||||||

| РХ | ||||||

| ВПУСК | ||||||

| СТИСК | ||||||

| ВИПУСК | ||||||

| ВПУСК | ||||||

| РХ | ||||||

| ВИПУСК | ||||||

| СТИСК | ||||||

| РХ | ||||||

| ВПУСК | ||||||

| СТИСК | ||||||

| ВИПУСК | ||||||

| ВПУСК | ||||||

| 720 (0) | РХ | |||||

| ВИПУСК |

Для двигунів з рівномірним чергуванням виконання робочих ходів процес визначення ТΣ спрощується: сума знаходиться поелементним додаванням колонки TS з фазовим зміщенням між елементами, рівним кутові між суміжними циклами і кількістю елементів, рівною кількості циліндрів. Довжина діаграми для цього випадку буде 720°/ і, де і – число циліндрів. При сумуванні слід бути уважним, не забувати враховувати знак сили ТS.

За результатами обчислення сумарної тангенціальної сили ТΣ будують її графік ТΣ = f(α) (рис. 5.10) та обчислюють середнє значення крутного моменту двигуна Мк. При крокові обчислення діаграми 20 і більше градусів табличний метод дає дуже грубі результати і в цьому випадку рекомендується графічне визначення ТΣ.

Рис. 5.9. Діаграма тангенціальної сили Ts = f(α) з добудованою діаграмою

суми сил Ts1п+ Тs1л для правого і лівого циліндрів (кут розвалу 90º)

Рис. 5.10. Діаграма сумарної тангенціальної сили ТΣ = f(α) для 6-ти циліндрового V-подібного двигуна з кутом розвалу циліндрів 90˚ і кутом між шатунними шийками KB 120˚. Період кривої ТΣ становить 240˚ПКВ.

5.6.2. Графічне визначення сумарної тангенціальної сили

Для знаходження TΣ графічним способом на заздалегідь підготовлений графік ТΣ з допомогою циркуля переносяться значення ординат відповідних точок кривої Ts – виконується графічне додавання. При побудові слід стежити за знаком ординати: від'ємні ординати відкладають вниз, додатні – вгору. Одержані значення ТΣ для кожного значення кута α зчитуються з графіка і заносяться до таблиці 5.1 у відповідну колонку.