Опираясь на фундаментальные исследования в области физики конденсированных сред, техника высоких давлений и температур пришла к созданию аппаратуры, использующей в качестве рабочей среды сжатый газ, что позволяет проводить баротермическую обработку достаточно крупных объектов при значительных временах экспозиции. Эта методика в настоящее время известна как горячее изостатическое прессование (ГИП или Н1Р).

Одновременно с горячим изостатическим прессованием шло развитие методов баротермической обработки без использования повышенных температур, которые легли в основу холодного изостатического прессования в жидкой среде. Этот вид обработки получил наименование С1Р.

Изостатическое прессование требует сосудов высокого давления (СВД), в которых создают давление сжатого инертного газа или жидкости, приложенное либо непосредственно к обрабатываемому объекту, либо к поверхностям капсулы, наполненной порошком.

Проблемы безопасности были решены созданием установок, в которых радиальные усилия принимаются цельнокованым стальным цилиндром, предварительно напряженным километровой намоткой прочной стальной проволоки, а осевые усилия передаются двумя подвижными крышками на внешнюю раму, которая также находится в предварительно напряженном состоянии, созданном навитой проволокой. Отрицательные предварительные напряжения в СВД, созданные навитой проволокой, рассчитаны так, чтобы наиболее ответственные составляющие прессов (СВД и рама) находились в несколько сжатом состоянии даже в том случае, когда внутри сосуда создают максимальное давление. Благодаря такому техническому решению, прессы обладают уменьшенным весом, высокими характеристиками сопротивления разрушению при циклических нагрузках, и поэтому являются практически безопасными.

Три параметра баротермической обработки – давление, температура и время подбирают так, чтобы объект приобретал в результате этого воздействия полную плотность. В зависимости от целей проведения процесса, давление и температура в современной аппаратуре ГИП могут достигать 200 МПа и 2000оС, соответственно, но для специальных применений разработано оборудование, которое позволяет создавать в рабочем объеме температуры до 3000 оС и давления до 300 МПа.

Горячее изостатическое прессование (ГИП) представляет собой технологический процесс, обычно применяемый для допрессовки спеченных изделий, залечивания дефектов литья и прессования порошка в изделия с окончательной плотностью. Горячее изостатическое прессование (ГИП) является технологическим процессом, при котором прессовка подвергается воздействию инертного газа под большим давлением при высокой температуре.

ГИП позволяет достигать окончательной или почти окончательной формы при изготовлении сложных деталей из металлов, а также из керамических и керамико-металлических материалов. Равенство давления по всем направлениям приводит к изотропности свойств. Приложение высокого давления обеспе-чивает окончательную плотность материала уже при температурах ниже требуемых при обычном спекании. Благодаря этому ГИП, как правило, делает возможным более точное воздействие на микроструктуру материала и позволяет получать детали с непревзойденными эксплуатационными характеристиками. Кроме того, ГИП используется для допрессовки спеченных деталей, для залечивания дефектов в отливках, для диффузионной сварки металлов и для производства композиционных материалов.

Одной из важных особенностей технологии ГИП является значительное снижение температуры, необходимой для спекания (до 10–15%), что является следствием приложенного давления. Это обстоятельство представляет значительный интерес с точки зрения технологии металлов и керамики, так как в этих материалах после проведения баротермической обработки сохраняется мелкозернистая кристаллическая структура, во многом определяющая их механические свойства. Высокий коэффициент теплопроводности газа, который при высоком давлении имеет плотность, близкую к плотности воды, является основным фактором процесса охлаждения. Это приводит к двум преимуществам: к заметному уменьшению времени процесса охлаждения, что сокращает общее время цикла, а также к возможности, в некоторых случаях (например, при обработке турбинных лопаток и медицинских эндопротезов) применения в завершение цикла баротермической обработки ГИП-закалки.

Консолидация металлических порошков является наиболее частым применением ГИП. Причины этого заключаются в том, что традиционные методики литья, в частности, отливка слитков и непрерывное литье, включают достаточно продолжительные этапы охлаждения слитков, во время которых атомы элементов, входящих в состав сплава, диффундируют из наружных областей слитков к внутренним. В результате этого образуются неоднородности, как химического состава, так и микроструктуры слитков, что усложняет дальнейшую обработку металла и снижает физико-механические свойства изделий. Порошковая металлургия позволяет решить эту проблему превращением расплавленного металла в микроскопические слитки при его диспергировании.

В том случае цепь технологических операций по получению материала из порошка включает четыре наименования. Вначале формируют порошок атомизацией расплава в инертной среде. Затем порошок загружают в капсулу на вибростоле для получения максимальной плотности загрузки, после чего воздух из капсулы удаляют и ее запаивают. Далее проводят холодное изостатическое прессование для повышения теплопроводности порошка, которое происходит при увеличении контактных площадей между частицами порошковой массы. На третьей стадии капсулу нагревают до температуры компактирования перед размещением ее в установке ГИП. Загрузка горячей капсулы минимизирует занятость установки ГИП, где осуществляют предварительное компактирование при температуре около 1150 оС и давлении 100 МПа. Так как металл в дальнейшем проходит штамповку и прокатку, на этой стадии нет необходимости добиваться полной плотности, и в этом случае баротермическая обработка требует незначительных временных затрат. Следует отметить, что использование ГИП порошковых

сталей позволяет получать изделия сложной формы с многочисленными внутренними полостями и каналами, а также изделия с габаритными размерами порядка метров с окончательной формой и размерами, незначительно отличающимися от конечных, что позволяет резко снизить металлоемкость заготовок и число последующих операций механической обработки. При этом на крупногабаритных изделиях с использованием техники ГИП удается уменьшить массу заготовок до 60 %.

Заметна также роль ГИП в удалении дефектов литых металлических заготовок. В то время, как консолидация порошков относится к наиболее перспективным направлениям ГИП, улучшение качества металлических отливок является операцией, широко используемой в промышленных масштабах. Улучшение качества отливок методом ГИП связано с удалением внутренних дефектов, таких как пористость, внутренняя усадка и междендритные трещины, которые образуются в процессе затвердевания металла. ГИП устраняет эти дефекты вначале смыканием стенок пустот по механизмам ползучести и пластической деформации, а затем диффузионной сваркой приведенных в контакт поверхностей пор. Таким образом, литье приобретает гомогенную, полностью плотную структуру. В общем, свойства металлического литья после ГИП становятся весьма схожими со свойствами аналогичных объектов, полученных с использованием деформационных технологий.

Очевидно, однако, что баротермическая обработка не удаляет дефекты, сообщающиеся с поверхностью. Для удаления этого типа дефектов требуется капсула, которая служит барьером сжатому газу. Также следует отметить, что диффузионная сварка соприкасающихся стенок бывших пустот невозможна в том случае, когда контакту металл/ металл препятствует, например, оксидная пленка на стенках пор, или остаточный газ в порах, который не может диффундировать в объем материала. В настоящее время удаление дефектов методом ГИП используется в промышленных масштабах для таких материалов, как нержавеющая сталь, титановые и алюминиевые сплавы, а также никелевые и кобальтовые супер-сплавы. Однако ГИП гарантирует улучшение механических свойств и для не столь экзотических материалов. Было показано, что даже обычная углеродистая литая сталь приобретает механические характеристики, аналогичные изделиям, полученным деформированием. Алюминиевое литье после баротермической обработки также повышает пластичность и сопротивление циклическому и термическому разрушению.

Удаление пористости вблизи поверхности отливок существенно улучшает качество механически обработанной поверхности, придает улучшенную износостойкость и понижает трение, улучшает сопротивление газовому давлению в местах сварки, и уменьшает число центров, инициирующих коррозию. По этим причинам значительное число ответственных компонентов двигателей гоночных автомобилей для Формулы 1 (цилиндры, блоки цилиндров, головки цилиндров) обязательно подвергают горячему изостатическому прессованию.

Весьма эффективна методика ГИП при восстановлении вращающихся турбинных лопаток, которые являются наиболее нагруженными деталями газовой турбины из-за высоких температур рабочей среды и механических напряжений. Операции по восстановлению выработавших ресурс лопаток включают сварку, термическую обработку, нанесение покрытий и ГИП. Целью этих мероприятий является удаление пустот и трещин, и возврат механических характеристик лопаток к исходному состоянию. Следует отметить, что ГИП в этом случае удаляет также и микротрещины, появившиеся при восстановительной сварке.

С помощью ГИП получают керамические изделия из таких тугоплавких материалов, как Si3N4, SiC, ТiВ2, В4С, ВN и АlN. Обладая исключительно высокой износостойкостью, химической инертностью, высокой тугоплавкостью, низкой плотностью и значительной твердостью, эти материалы, однако, могут их проявить только в случае отсутствия посторонних включений и негомогенности состава. Среди возможных технологий, ГИП в наиболее полной степени удовлетворяет условиям получения керамических материалов и изделий с близкой к теоретической плотностью, минимальным или полным отсутствием спекающих добавок, и при температурах формирования изделий, заметно пониженных по сравнению с обычными методами.

В существующих технологических схемах ГИП для получения керамических деталей при формировании заготовок используют, в основном, шликерное литье. После удаления пластичной связки пресс-формы покрывают стеклянным порошком и размещают в установке ГИП. По мере повышения температуры стекло размягчается, и образует сплошной слой на поверхности керамической заготовки, препятствующий проникновению сжатого газа в керамическое тело. Компактирование проводят при высоком, до 200 МПа, давлении газа, а температуры спекания (в зависимости от материала), находятся в интервале 1300–1900 оС. В процессе охлаждения стеклянная капсула разрушается, и ее остатки удаляют пескоструйной обработкой.

Многочисленные примеры практической реализации технологической схемы с использованием ГИП включают изготовление керамических нитеводителей и ножей для текстильной промышленности, сопел для десульфуризации, пескоструйных аппаратов и газового дутья, коррозионностойких компонентов для химической промышленности, медицинских протезов, режущего инструмента, шаров для гибридных подшипников, деталей насосов, газовых турбин, дизельных и бензиновых двигателей внутреннего сгорания. ГИП используют и при спекании алмазного инструмента, который в этом случае получают со значительно более высокой химической и структурной однородностью, что определяет превосходство механических характеристик.

Уменьшение разброса механических свойств объектов после ГИП, и свободный выбор в определении формы деталей дает возможности как оптимизации компонентов, полученных с использованием обычных технологий, так и создания деталей, которые не могут быть изготовлены другими, традиционными способами. Благодаря этим преимуществам, области применения горячего изостатического прессования быстро растут, и ожидается, что в течение нескольких лет объемы баротермической обработки будут возрастать на 15–20% ежегодно, в зависимости от области использования.

Горячее изостатическое (газостатическое) прессование (ГИП) (Hot Isostatic Processing) получает широкое применение в производстве деталей ГТД, обеспечивая:

- снижение пористости и устранение усадочных раковин в отливках;

- спекание порошковых материалов;

- реакционное спекание конструкционных керамик;

- диффузионную сварку одноименных и разнородных материалов;

- получение композиционных материалов с керамической и металлической матрицей;

- поверхностное физико-химическое модифицирование и др.

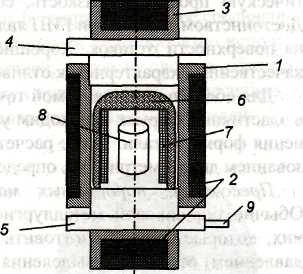

Изостатическое прессование производится в специальных камерах (газостатах) (рис. 3.41) при температурах порядка 0,5... 0,8 Тпл и давлении газа 100...200 МПа. Ускоренное горячее изостатическое прессование выполняется при повышенных давлениях (~500...550 МПа). Такая обработка может осуществляться при более низких температурах и за более короткий цикл, чем традиционное ГИП.

|

Рис. 3.41. Конструкция газостата

1 - рабочая камера; 2 - предварительно напряженные обмотки;

3 - ярмо; 4, 5 - верхняя и нижняя пробки соответственно; 6 - теплоизоляция;

7 - нагревательные элементы; 8 - обрабатываемое изделие; 9 - трубопровод подвода газа под высоким давлением

Для реализации столь высоких давлений (2000 атм и более) рабочая камера 1 упрочняется предварительно напряженной намоткой 2. Аналогичная намотка выполнена на ярме 3, обеспечивающем жесткое положение пробок 4 и 5. Внутри камеры 1, в которую устанавливают обрабатываемое изделие 8, имеется печь 7 и система теплоизоляции 6. Подвод газа выполняется через нижнюю пробку 5 по трубопроводу 9.

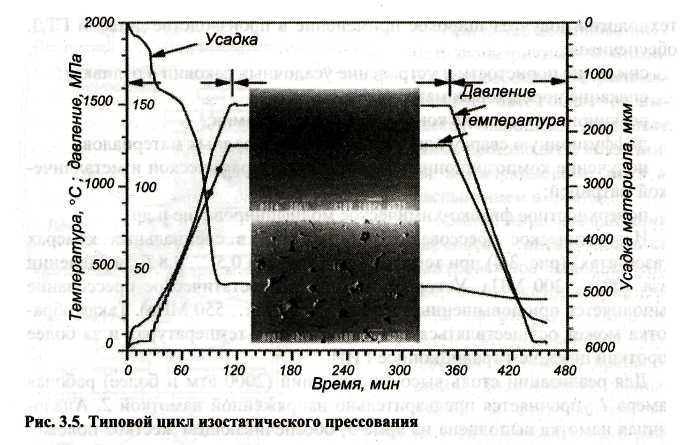

Основными параметрами, определяющими эффективность изостатического прессования, являются температура процесса, давление и вид газовой среды, время обработки. Типовой цикл газостатирования приведен на рис. 3.42.

Рис. 3.42. Типовый цикл изостатического прессования

Далее рассмотрено несколько применений газостатического прессования.

Обработка отливок. Благодаря горячему изостатическому прессованию литых деталей можно уменьшить или устранить пористость, в том числе усадочную пористость, удалить растворенные при затвердевании газы. В литом материале происходят фазовые и структурные изменения. ГИП позволяет улучшить механические свойства материала, включая статическую прочность, вязкость, сопротивление усталости и ползучести. Достоинством технологии ГИП является равномерность действия давления на поверхности отливок. Хорошие результаты получены по повышению качественных характеристик отливок из никелевых и титановых сплавов.

Для обеспечения требуемой точности при изостатическом прессовании в эластичных формах необходим учет величины усадки материала и изменения формы детали. Такие расчеты производятся, в частности, с использованием дилатометрии, т.е. определения объема и плотности материала.

Прессование порошковых материалов в пластичных оболочках. Обычно порошковой металлургией получают материалы и изделия из них, которые сложно изготовить традиционными способами (литьем и давлением) вследствие выделения нежелательных фаз в процессе затвердевания, роста зерен, различий в температурах плавления компонентов, образования трещин и др.

Как и в других случаях, основными параметрами процесса являются температура, давление и время. Например, интерметаллидный порошок TiAl спекают в цилиндры диаметром 25 мм и длиной 40 мм при температуре 1250 °С и давлении 150 МПа в течение 4 часов. Условия для спекания заготовок других размеров могут отличаться.

Спекание заготовок, например, монолитных рабочих колес, осуществляют в процессе горячего изостатического прессования в стеклянной оболочке. Оболочка образуется из стеклянного порошка, в засыпку которого помещают заготовку. При нагреве частицы стекла плавятся и образуют газонепроницаемую оболочку. Технология горячего изостатического прессования в термопластичной оболочке обеспечивает прессование и спекание материала в условиях всестороннего сжатия при повышенных температурах, что дает возможность получать порошковые, гранульные и керамические детали с высокими прочностными характеристиками и достаточно низкой шероховатостью поверхности. Горячим изостатическим прессованием изготовляют лопатки с тонкими (0,3 мм) выходными кромками пера.

На рис. 3.43 показана структура стеллита после изостатического прессования в газостате.

Диффузионная сварка деталей. Диффузионная сварка – это процесс соединения деталей в твердом состоянии при сжатии деталей, когда микропластические деформации составляют не более нескольких процентов. Процесс может быть разделен на две основные стадии. На первой стадии путем сжатия осуществляется начальный контакт поверхностей. Следует отметить, что из-за неровностей фактическая площадь контакта весьма мала. На второй стадии в процессе диффузии, сопровождаемой явлениями ползучести, в зоне контакта поверхностей формируется сварное соединение.

Технологию ГИП для диффузионной сварки целесообразно использовать для тонкостенных деталей и деталей, которые сложно обжимать другими способами. На рис. 3.44 приведен пример сварки венца зубчатого колеса с корпусом, а на рис. 3.45 – зона сварки нержавеющих сталей.

| б |

| а |

Рис. 3.43. Структура материала после изостатического прессования

в газостате а и исходный порошок стеллита б

| Рис. 3.44. Венец зубчатого колеса с внутренним зацеплением, сваренный с корпусом методом ГИП |

| Рис. 3.45. Зона диффузионной сварки деталей из нержавеющей стали |

Одно из важных перспективных применений газостатирования – это технологии создания соединений лопаток с диском для получения моноколес, например монокристаллических лопаток турбины с диском из порошков или гранул.

Модифицирование поверхности с использованием реакционных газовых сред. На основе ГИП разрабатываются технологии азотирования, нитроцементации и цементации поверхностей. По экспериментальным и теоретическим данным некоторых исследователей, эти технологии при высоких давлениях смесей инертных и реакционных газов позволяют активизировать процесс насыщения поверхности деталей из сталей и титановых сплавов. Кроме того, они обеспечивают равномерность по глубине упрочнения деталей сложной формы и депассивацию поверхностей. Особый интерес представляет использование ГИП для упрочнения азотированием поверхностей деталей из титановых сплавов и интерметаллидных сплавов g-TiAl с целью повышения износостойкости. На поверхности в этом случае формируется композиционный слой, состоящий из соединений TiN и Ti2AlN.

Дополнительная информация по ГИП приведена в прил. 3 (см. стр. 643).