– заправлять систему тщательно осушенным хладагентом;

– смазочное масло хранить в герметичных емкостях;

– проводить регулярный анализ масла на наличие в нем влаги.

Проверку влагопоглотителя (адсорбента) в осушительном патроне проводят в течение первых 2-3-х суток после монтажа или ремонта СХУ ежедневно. Силикагель, насыщенный влагой, тускнеет. При увеличении массы ≈ на 10 % силикагель заменяют или регенерируют (прокаливают) при температуре 140-170°С. Перед заполнением осушительный патрон фильтра нагревают до 120-150°С.

Цеолит также восстанавливают прокаливанием при температуре 450-500°С в течение двух с половиной часов. Тщательно промытый спиртом, уайт-спиритом или бензином корпус осушительного патрона нагревают перед засыпкой цеолита до 150-200ºС.

1.3. Описание лабораторного оборудования

Работа выполняется на лабораторной судовой холодильной установке. Студент-заочник может выполнить данную работу на судовой автоматизированной установке провизионных камер, слушатель КПК – на тренажерах. Принципиальная схема установки приведена на рис. 1.1.

1.3. Техническое задание

Курсант должен выполнить следующее:

1.3.1. Изучить методическое пособие.

1.4. Порядок выполнения работы

1.10.Содержание и оформление отчета-протокола лабораторной работы

1.9. Перечень контрольных вопросов:

ПРАКТИЧЕСКАЯ РАБОТА №5

«НЕПОЛАДКИ, ПОВРЕЖДЕНИЯ И МЕРЫ ИХ УСТРАНЕНИЯ»

1. Утечка хладагента устраняется подтяжкой резьбовых соединений трубопроводов и фланцев. Если этого недостаточно, необходимо отсосать хладагент из системы или из данного узла, разобрать соединение, осмотреть и хорошо очистить уплотняющие поверхности от старой прокладки и заменить новой.

Утечки в пайке твердым припоем или сварке устранять только пайкой или сваркой, предварительно удалив из системы или из данного узла хладагента.

Утечка хладагента по соединениям, теплообменных трубок с трубной решеткой конденсатора устраняется дополнительной подвальцовкой соединения или заглушением части теплообменных труб специальными заглушками.

2. Смена мановакуумметров осуществляется следующим образом:

а) отвернуть колпачок нагнетательного вентиля компрессора.

б) ключом закрыть подвод хладагента к мановауумметру, вращая шпиндель нагнетательного вентиля компрессора против часовой стрелки до отказа.

в) отвернуть мановауумметр от подсоединительного трубопровода.

г) подсоединить новый мановауумметр.

д) провернуть в полоборота шпиндель нагнетательного вентиля по часовой стрелке.

е) надеть колпачок и завернуть его до отказа.

ж) проверить герметичность соединения перекрытием подачи хладагента к мановакуумметру, при этом падения давления не должно быть, затем проверить определителем утечки или обмыливанием.

При замене мановуумметра всасывания проводятся те же операции, но только с вентилем всасывания на компрессоре.

3. Смена терморегулирующего вентиля производится в следующей последовательности:

а) закрыть жидкостный вентиль перед ТРВ, отсосать хладагент из всех батарей и перекрыть всасывающий вентиль компрессора;

б)отвернуть накидную гайку терморегулирующего вентиля и осторожно выпустить остаток хладагента из этого участка;

в) снять скобки, прижимающие чувствительный патрон к трубопроводу;

г) снять ТРВ, установить новый и затянуть накидные гайки;

д) осторожно развернуть капиллярную трубку, крепко скобой прижать чувствительный патрон к трубопроводу, зачистив предварительно место стыка на трубке шкуркой;

е) ослабить присоединение всасывающего трубопровода к всасывающему вентилю компрессора. Приоткрыть жидкостной вентиль, продуть батареи хладагентом, уплотнить все соединения;

ж) проверить плотность соединений определителем утечки или обмыливанием.

4. Смена реле давления производится в следующей последовательности:

а) закрыть всасывающий вентиль компрессора;

б) для смены реле отсосать хладагент из компрессора до давления выключения компрессора реле давления. Отсос повторяется несколько раз, при этом уровень масла в картере не должен понижаться. Остановить компрессор, обесточив установку;

в) закрыть нагнетательный вентиль компрессора;

г) ослабить соединение реле давления с трубопроводом и спустить оставшийся в компрессоре газ;

д) заменить реле давления, подсоединить электропроводку;

е) продуть полость компрессора и трубопроводы путем кратковременного открытия нагнетательного вентиля и всасывающего, для чего обеспечить давление на всасывании выше атмосферного;

ж) уплотнить соединение реле давления с трубопроводом, открыть вентили компрессора, убедиться в отсутствии течи хладагента.

Для смены РД-1к-01:

а) создать давление на всасывании выше атмосферного;

б) закрыть всасывающий вентиль компрессора на тройник; в) ослабить соединение реле давления с трубопроводом и спустить оставшийся в трубопроводе газ;

г) заменить реле давления, подсоединить электропроводку;

д) продуть трубопровод к реле давления кратковременно приоткрыв всасывающий вентиль;

е) уплотнить соединение реле давления с трубопроводом, открыть вентили компрессора, убедиться в отсутствии течи хладагента и, в случае необходимости приступить к регулировке низкого давления.

5. Наличие воздуха в системе хладагента недопустимо.

Признаки наличия воздуха следующие: повышение давления и температуры нагнетания, перегрев самого компрессора и сильное дрожание стрелок мановакуумметров, в особенности нагнетательного.

Для определения наличия воздуха в системе необходимо:

а) закрыть запорный вентиль конденсатора;

б) собрать весь хладагент в конденсаторе как это указывалось в пункте 7;

в) остановить компрессор, снять приводные ремни компрессора и запустить электродвигатель с целью подачи проточной воды на конденсатор;

г) при достижении равенства температур воды, входящей в конденсатор и выходящей из него, заметить показания мановакуумметра на нагнетании.

Определить температуру хладагента и по шкале мановакуумметра найти соответствующее ей давление. Если разница этих давлений превышает 0,2 кгс/см2, то в системе имеется воздух.

Воздух легче хладагента и поэтому собирается в той части оборудования, которая находится выше других. В зависимости от этого, для удаления воздуха из систем ы необходимо произвести ослабление соединений или трубопровода с нагнетательным мановакуумметром, или трубопровода с входным штуцером конденсатора.

При удалении воздуха из системы через соединение трубопровода с мановакуумметром нагнетательный вентиль необходимо приоткрыть.

Во всех случаях удаление воздуха нужно прекращать при совмещении, с точностью не менее 0,15 кгс/см2, манометрического давления и давления соответствующего температуре хладагента.

Затем необходимо уплотнить соединение, убедиться в отсутствии течей, подготовить установку (агрегат) к пуску и осуществить пуск.

6. Если в систему хладагента попала вода, даже в незначительном количестве, она может привести к нарушению всей работы установке, так как при замерзании влаги в прохладном отверстии терморегулирующего вентиля, проход через него хладагента прекращается.

Оттаивание производится следующим образом: нагреть тряпкой, смоченной в горячей воде, нижнюю металлическую часть корпуса вентиля. При появлении шума проходящего хладагента нагрев прекратить и произвести осушку системы.

7. Осушка системы производится в первоначальный период работы установки в период дозарядки системы, после дозарядки, при обнаружении в системе влаги и т. д.

При нормальной работе установки в корпусе осушителя-фильтра находится только фильтрующий элемент. Для удаления влаги из системы необходимо:

а) перекрыть вентиль конденсатора;

б) собрать хладагент в конденсаторе;

в) перекрыть запорный вентиль между осушителем-фильтром и испарительной частью установки;

г) снять крышку, вставить гильзу осушителя с силикагелем. Поставить крышку на место, продуть хладагентом вскрывавшийся участок системы и убедиться в отсутствии течей в местах соединений;

д) обеспечить пуск по истечении 1-2 часов работы установки вынуть гильзу осушителя.

После выполнения операции по обеспечению герметичности мест, подвергшихся разборке и сборке, осуществить пуск установки. Далее необходимо перезарядить гильзу осушителя сухим прокаленным при 200оС силикагелем и хранить ее в сухой герметичной таре.

8. Содержащаяся в воздухе провизионных камер влага осаждается на охлаждающих батареях в виде снеговой шубы, с увеличением толщины которой ухудшается теплопередача. Снеговую шубу необходимо удалить при увеличении средней разности температур между хладагентом и окружающим воздухом камеры более 12-16оС или при толщине снеговой шубы 4-5 мм, для чего необходимо:

а) остановить установку;

б) закрыть груз брезентом и отеплять камеру;

в) после оттаивания снеговой шубы удалить талую воду и брезент;

г) обеспечить пуск установки в работу.

9. Кроме масла, находящегося в картере компрессора, для нормальной работы установки, необходимо в систему зарядить масло марки ХФ-12-16 в количестве 6 кг.

При монтаже установки после проверки герметичности системы хладагентом производится зарядка масла в следующей последовательности:

а) закрыть жидкостной вентиль на конденсаторе и отсосать систему и картер компрессора до давления 0,5 кгс/см2, несколько раз включая компрессор после срабатывания реле давления;

б) перекрыть всасывающий и нагнетательный вентили компрессора, выпустить остаток газа из картера через манометровый штуцер на нагнетании. Отвернуть верхнюю пробку картера и залить масло до середины смотрового стекла. Завернуть пробку и манометровую гайку. Открыть вентили и включить установку.

После этого опять проверить наличие масла в картере и, если его недостаточно, добавить вновь.

Банку с маслом после заполнения запаять во избежание увлажнения масла.

Замена масла в компрессоре и заправка компрессора маслом производится согласно указаний в инструкции на компрессор.

В случае необходимости пополнения масла в картер компрессора необходимо:

а) закрыть всасывающий и нагнетательный вентили компрессора при небольшом избыточном давлении хладагента в картере;

б) снять заливную пробку, залить масло и поставить пробку на место предварительно продув полость картера хладагентом путем кратковременного открытия всасывающего вентиля.

При быстром выполнении этих операций выкипающий из масла в картере хладагент не позволяет зайти воздуху;

в) открыть вентили и проверить отсутствие течей.

10. После заполнения системы маслом производится заполнение системы хладагентом в следующем порядке:

а) подготовить баллон с хладагентом, присоединить к штуцеру всасывающего вентиля, который служит обычно для присоединения реле давления всасывающей стороны, предварительно закрыв всасывающий вентиль. Баллон поставить вентилем вниз и подогреть до 40оС в баке с теплой водой;

б) открыть все вентили установки, кроме жидкостного вентиля на конденсаторе;

в) пустить установку, наблюдая за давлением нагнетания и всасывания.

При обмерзании баллона добавить теплую воду. При заполнении системы хладагентом контакты реле давления замкнуть.

Когда система будет заряжена хладагентом в количестве 11 кг (емкость баллона), перекрыть вентиль на баллоне и манометровый штуцер всасывающего вентиля, остановить компрессор, отсоединить баллон и подсоединить реле давления.

Если в систему в систему добавляют хладагент (заряжают не всю емкость баллона), то количество заряженного хладагента определяют взвешиванием баллона до и после зарядки и пробной работой.

При зарядке наблюдать за наличием масла в компрессоре через смотровое стекло.

11. Удаление хладагента и масла из системы производится следующим образом:

а) к вентилю заполнения системы присоединить баллон, который установить наклонно вентилем вверх;

б) при работающей установке обеспечить проход хладагента в баллон и перекрыть запорный вентиль между испарительной частью и вентилем заполнения системы;

в) строго следить за показанием мановауумметров на всасывании и нагнетании, а также за уровнем масла в картере компрессора. В случае понижения уровня масла в картере необходимо добавить масло, как это указано в пункте 9 настоящей инструкции;

г) по весам обеспечить заполнение не более 4/5 емкости баллона. При этом баллон желательно охлаждать;

д) оформить документы фиксирующие количественное заполнение хладагента в баллоны.

В процессе эксплуатации судовой холодильной установки по различным причинам могут возникать отклонения режима работы от оптимального, вызывающие снижение холодопроизводительности, нарушение температурного режима в охлаждаемых объектах, увеличение эксплуатационных затрат, а большие отклонения могут привести к аварии.

Отклонения от оптимального режима выявляются путем сравнения температур, давлений, величин перегрева и переохлаждения работающей установки с их оптимальными значениями.

Основные отклонения: температура (давление) кипения фреона ниже или выше оптимальной величины; температура (давление) конденсации выше или ниже оптимальной величины; повышенный перегрев паров фреона в конце сжатия; влажный ход компрессора.

3.5.1. Температура кипения фреона ниже оптимальной величины

Падение температуры (давления) кипения может происходить из-за того, что в испарителе не происходит достаточный теплообмен («слабый» испаритель). Основными причинами являются: недостаточный поток воздуха проходит через испаритель, недостаточное поступление фреона в испаритель, понижение коэффициента теплопередачи и теплоотдачи, холодопроизводительность включенных компрессоров выше холодопроизводительности испарителей, засорен воздушный фильтр перед испарителем, соскальзывает ремень вентилятора воздухоохладителя, вентилятор воздухоохладителя вращается в обратную сторону, засорен испаритель, низкая температура воздуха на входе в испаритель.

Недостаточное поступление фреона в испарители может быть вследствие малого открытия ТРВ или ручного регулирующего вентиля, замерзания влаги в дроссельном отверстии ТРВ, неисправности соленоидных вентилей, засорения фильтров перед ТРВ, низкого давления конденсации и недостатка фреона в системе. Недостаточное поступление фреона в испарители приводит к уменьшению их активной поверхности. К снижению качества процесса кипения приводит также понижение коэффициента теплопередачи. Причиной понижения коэффициента теплопередачи может быть: образование значительного слоя инея на наружной поверхности испарителей; замасливание внутренних поверхностей или скопление масла в испарителях; уменьшение скорости движения воздуха в воздухоохладителях; уменьшение скорости движения рассола; образование льда на трубах кожухотрубных испарителей или отложение соли.

Работа холодильной установки при пониженной температуре кипения приводит к уменьшению холодопроизводительности компрессора, увеличению времени достижения заданной температуры, ухудшению условий работы компрессора, так как при этом повышается температура нагнетания. Понижение температуры кипения на градус уменьшает холодопроизводительность компрессора приблизительно на 4%. Понижение температуры кипения ниже оптимальной величины может привести к подмораживанию груза, находящегося рядом с батареями, замораживанию рассола в кожухотрубных испарителях и разрыву труб, образованию ледяной корки на воздухоохладителях системы кондиционирования воздуха. Резкое ее понижение приводит к вспениванию и выбросу масла из картера компрессора.

Для устранения названных причин удаляют иней с батарей; продувают испарители горячим фреоном или азотом; проверяют работу вентиляторов воздухоохладителей, рассольных насосов, концентрацию рассола и приводят ее к нормальной для данных условий работы; спускают масло из испарителей или возвращают его в картер компрессора.

Следует отличать работу холодильной установки с пониженной температурой кипения от работы компрессора с пониженным давлением всасывания, которое может быть следствием засорения газовых всасывающих фильтров на компрессоре или на всасывающих трубопроводах. Иногда (при модернизации) устанавливают компрессор большей мощности, однако всасывающий трубопровод оставляют прежний. Здесь остается высокое гидравлическое сопротивление трубопровода, и соответственно компрессор будет работать с пониженным давлением всасывания.

3.5.2. Температура кипения фреона выше оптимальной величины

Температура охлаждаемого помещения находится в прямой зависимости от температуры кипения фреона в испарителях. При высокой температуре кипения невозможно достичь низкой температуры помещения. Повышенная температура кипения может быть вследствие высокой тепловой нагрузки и недостаточной холодопроизводительности компрессоров.

Для приведения температуры кипения к оптимальной величине нужно проверить исправность компрессоров, чистоту газовых всасывающих фильтров или трубопроводов. При уверенности, что машина в полном порядке, необходимо уменьшить теплопритоки или включить параллельно дополнительную холодильную машину.

3.5.3. Температура конденсации выше оптимальной величины

Повышенная температура (давление) конденсации ведет к снижению технико-экономических показателей судовой холодильной установки (а именно: понижается холодопроизводительность компрессора в связи с уменьшением удельной объемной холодопроизводительности хладагента) и уменьшению коэффициента подачи компрессора. При повышении температуры конденсации увеличиваются удельный расход электроэнергии и время достижения необходимой температуры в обслуживаемом помещении.

Различают два вида отклонений температуры конденсации от оптимальной: повышение температуры конденсации при переходе судна в район с высокой температурой забортной воды и оптимальном перепаде температур входа, выхода воды и конденсации; изменение перепада температур между водой и хладагентом по сравнению с оптимальным.

В первом случае температура конденсации, а следовательно, и давление в конденсаторе могут приблизиться к предельным. При этом необходимо увеличить количество подаваемой в конденсатор воды, по возможности подключить дополнительный конденсатор, отключить часть работающих компрессоров или часть охлаждаемых помещений.

Отклонение перепада температур между средами от оптимального может быть вызвано следующими причинами: недостаточным количеством воды, подаваемой в конденсатор. Это возникает, когда засорены приемные фильтры кингстонов или трубопроводов, не полностью открыты задвижки, недостаточная производительность включенных в работу насосов, скопился воздух в водяной системе, загрязнен или засорен вход в конденсатор, сгнила перегородка крышки конденсатора. Признаком недостаточного количества воды, покачиваемой через конденсатор, является ее нагрев на выходе из конденсатора; уменьшением активной теплопередающей поверхности конденсатора. Причиной может быть заполнение части объема конденсатора жидким хладагентом или отключение части негерметичных труб конденсатора при ремонте; понижением коэффициента теплопередачи конденсатора вследствие загрязнения поверхностей труб со стороны конденсации хладагента и образования накипи на внутренних поверхностях труб со стороны воды, наличия неконденсирующихся газов во фреоне и увеличения количества масла, циркулирующего вместе с фреоном.

Неисправности, которые могут возникнуть вследствие «слабого» конденсатора: отказ компрессора; снижение холодопроизводительности; перегрев компрессора.

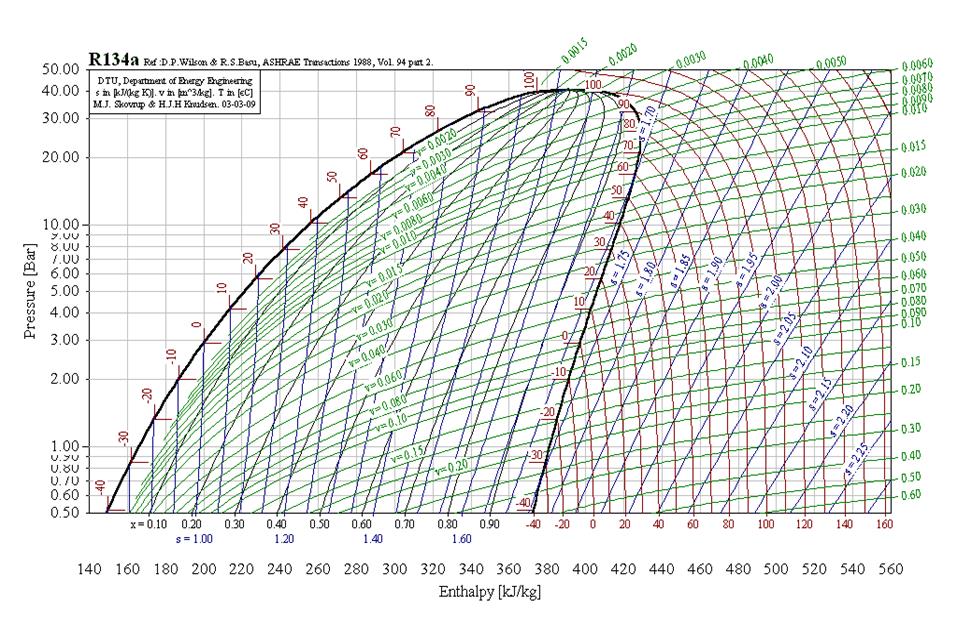

Рис. 3.11. Действительный цикл СХУ в «lg P-h» диаграмме при «слабом» конденсаторе

Еще одной причиной повышения давления конденсации может быть перезаправка холодильной машины хладагентом.

Характерными отклонениями при перезаправке хладагентом являются: повышение давления конденсации; повышение температуры нагнетания; повышение переохлаждения.

Неисправности, которые могут возникнуть при «слабом» конденсаторе: отказ компрессора; срабатывание датчика высокого давления; перегрев компрессора.

3.5.4. Температура конденсации ниже оптимальной величины

Понижение температуры конденсации, а следовательно, давления конденсации приводит к снижению подачи фреона в испарители холодильной установки в безнасосных схемах. Особенно это сказывается при длинных трубопроводах подачи жидкости в испарители и когда камеры находятся одной-двумя палубами выше расположения холодильной машины. Причиной понижения температуры конденсации является подача слишком холодной воды или большое ее количество. В этом случае необходимо уменьшить подачу воды на конденсаторы или перевести работу конденсаторов на отходящую воду от главных или вспомогательных машин.

Если разность температур конденсации и отходящей воды незначительна, а увеличение открытия регулирующего вентиля не приводит к повышению давления в испарителях, то причиной понижения давления конденсации является недостаточное количество фреона в системе. Способ устранения — добавить хладагент в систему.

3.5.5. Повышенный перегрев паров фреона в конце сжатия

Величина перегрева пара хладагента на нагнетательной стороне холодильной установки зависит от температуры кипения и конденсации хладагента, от температуры перегрева пара на всасывающей стороне, а также от технического состояния компрессора. Увеличенный перегрев происходит из-за неправильной подачи фреона в испарительную систему, из-за недостатка хладагента или неисправностей в компрессоре.

3.5.6. Влажный ход компрессора

Влажный ход компрессора возникает, когда компрессор всасывает влажные пары хладагента. Признаком начала влажного хода компрессора является резкое понижение температуры всасывания и нагнетания, похолодание и обмерзание стенок и крышек цилиндров, глухой звук посадки в клапанах. Влажный ход приводит к резким гидравлическим ударам, которые могут разрушить компрессор, поэтому он является одним из серьезнейших отклонений режима работы холодильной установки. При влажном ходе понижается холодопроизводительность из-за уменьшения коэффициента подачи компрессора, а также из-за потери времени на вывод компрессора на сухой цикл работы.

Распространенными причинами влажного хода компрессора являются:

избыточная подача жидкого хладагента в испарительную систему и ее переполнение.

2.Результати виконаної роботи Міністерство освіти і науки України

ОДЕСЬКА НАЦІОНАЛЬНА МОРСЬКА АКАДЕМІЯ

Кафедра «Суднова теплоенергетика і холодильна техніка»

ПРОТОКОЛ ЛАБОРАТОРНОЇ РОБОТИ № ___

________________________________________________

________________________________________________

(найменування лабораторної роботи)

Група, курсант.....................................................................

Роботу виконано..................................................................

Спільно з курсантом............................................................

ВІДМІТКИ КЕРІВНИКА

| Відмітки про виконання експериментальної роботи | Дата здачі звіту |

Підпис курсанта..................................

1. Мета та порядок виконання

лабораторної роботи

13. РЕКОМЕНДОВАННАЯ ЛИТЕРАТУРА

1. Загоруйко В.О., Голіков О.А. Суднова холодильна техніка.-К.: Наукова думка, 2002.- 576 с.

2. Петров Ю.С., Судовые холодильные машины и установки. Л.:Судостроение, 1991.- 400 с.

3. Швецов Г.М., Ладин Н.В. Судовые холодильные установки и их эксплуатация. – М.: Транспорт, 1986.- 232 с.

4. Нестеров Ю.Ф. Судовые холодильные установки и системы кондиционирования воздуха. М.: Транспорт, 1991. – 232 с.

5. Слынько А.Г., Очеретяный Ю.А. Судовые холодильные установки. - Методические указания к лабораторным работам по дисциплине. ОНМУ, Одесса.2008 г. С.4-76.

6. Белый В.Н., Занько О.Н., Харин В.М. Судовые холодильные установки и их эксплуатация в вопросах и ответах. Учебное пособие.- М.: Мортехинформреклама, 1992. – 38 с.

Навчальне видання