Полимерлі материалдардың түйіршікті құрамы (кейде фракциялық құрамы деп те аталады) материалдың жалпы массасына шаққандағы пайызбен көрсетілетін жеке бөлшекетрдің өлшемімен және өлшемдері әр түрлі бөлшектердің (фракциялардың) құрамымен сипатталады.

Ұнтақтәрізді және түйіршіктелген полимерлі материалдар бөлшектерінің мөлшерін және фракционды құрамын анықтау үшін көптеген эксперимантелды әдістер қолданылады:

• електі (бөлшектер өлшемі 0,06-10 мм);

• микрометриялық (бөлшектер өлшемі 0,001-0,06 мм);

• седиментациялық (бөлшектер өлшемі 0,001-0,01 мм).

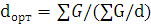

Електі талдау. Бұл әдіс материал үлгісін ұяшықтары әр түрлі електер жинағынан өткізу арқылы фракцияларға бөліп және әр електе қалған қалдығын анықтаумен шектеледі.Елеуден кейін қалған қалдық барлық массаның 1% құрау керек. Материалдың мөлшерін анықтау үшін еленген құрамды ұяшықтары кіші електен өткізеді, солай бірнеше рет қайталайды. Електі талдау нәтижелері бойынша гистограмма тұрғызады (бөлшектердің мөлшері бойынша орналастырудың диференциалды қисығы) немесе бөлшектердің орташа өлшемін формула бойынша есептейді:

Мұндағы:

dорт - бөлшектердің орташа диаметрі, мкм;

G – жеке фракцияның массасы, г;

d – осы фракцияның бөлшектерінің диаметрі, мкм.

Електі анализ оңай және жылдам әдіс болғанмен, шынайы бөлшектер өлшемін бермейді. Себебі електен ұзындығы еніне қарағанда үлкен бөлшектер өтіп кетуі мүмкін. Осыған орай, електі әдіс бөлшектердің орташа емес, ең кіші өлшемін сипаттайды және механикалық әсерден материал бөлшектері бүлінуі мүмкін.

Микрометриялық әдіс. Бұл әдістің електі анализге тән кемшіліктері жоқ: сынақ кезінде бөлшектердің механикалық бүлінуі болмайды.Алайда микрометриялық әдістің өзінің кемшіліктері бар:

• Микроскоптан бөлшек көлемін сипаттайтын үш өлшемнен екеуін ғана анықтауға болады;

• Микрометриялық анализ електіге қарағанда уақытты ұзақ қажет етеді, себебі гистограмманы тұрғызу үшін өте көп бөлшектерді өлшеу қажет (1000 шақты);

• Микроскоппен жұмыс істей алатын білікті маман қажет.

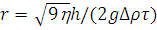

Седиментациялық әдіс. Газда немесе сұйықтықтарда өлшенген қатты бөлшектердің өлшеміне және дисперсиялық ортаның тығыздығына тәуелді ауырлық күшінің әсерінен шөгуіне негізделген (Стокс заңы). Седиментациялық анализдің бірнеше түрі белгілі (оптикалық, пипеткалы, салмақтық, және т.б.), бірақ полимерлерді қолданғанда седиментациялық турбидиметрия әдісі қолданылады. Өлшенген бөлшектердің шөгуінің жылдамдығын колориметр-нефелометрде өлшейтін суспензияның оптикалық тығыздығының өзгеруімен анықтайды. Суспензия бөлшектерінің радиусын келесі формуламен есептейді:

Мұндағы:

• r – бөлшектердің радиусы, мкм;

• h - ортаның тұтқырлығы, МПа×с;

• h – кюветадағы зерттелетін сұйықтық қабатының биіктігі, м;

• g – еркін түсудің үдеуі, с;

• Dr - сұйық және қатты фазалар тығыздығының айырымы, кг/м3.

Алынған нәтижелерден бөлшектердің өлшемі бойынша таралу қисығын тұрғызады.

Бөлшектердің өлшемін тура өлшеу әдісі түйіршіктелген полимерлі термопласттарға және эластомерлерге қолданылады. Зерттеуге материалдың 100 г үлгісін алып, өлшемі ірі ұяшықты електен өткізеді. Електен өткен бөлшектердің жалпы салмағын өлшеп, шаң тәрізді фракцияның пайыздық құрамын анықтайды. Електе қалған түйіршіктелген материалды жылтыр горизонталды бетке тегіс қабатпен шашыратып, одан ойылмаған түйірлерді және бөгде қоспаларды өлшеу арқылы олардың шикізаттағы құрамын анықтайды. Одан кейін үлгіден 10 бөлшек алып, олардың ішінен ең ірісін және ең ұсағын таңдап, қалған 8 түйірдің өлшемдерін өлшейді. Сынау хаттамасына орташа арифметикалық нәтижелерді енгізеді.

Полимерлердің өңделуі мен олардың ылғалдылығының өзара байланысын көрсетіңіз. Ылғалдылығы нормадан ауытқитын шикізатты өңдеуде ақаулардың алдын алу шараларын бағалаңыз.

Ұнтақтәрізді шикізатта ылғалдылықтың жоғары болуы, оның себілмелілігін нашарлатады, сонын салдарынан қондырғылар өндейтін бункерлерде материалдың тұрып қалуы болады, ол өз кезегінде көлемдік дозалаудың нақтылығын төмендетеді және машина қуат көзінің біркелкілігін бұзады.

Нашар себілмелілікке ие материалды таблеткалау кезінде таблетка массасының айтарлықтай өзгерісі байқалады.

Егер шикізатта ұшқыш заттар мен ылғалдылықтың мөлшері нормадан көп болса, өндеу процессінде полимер балқымасының ағуы жоғарылайды, себебі ылғалдылық пен ұшқыш заттар смазка ролін атқарады. Сондықтан да ылғалды полимерлі материалдар құрамында ылғалдылық пен ұшқыш заттары аз материалдарға қарағанда өндеуге жақсы қабілетті болып келеді. Дегенмен қысымда құю мен пресстеу кезінде балқыманың жоғары аққыштығы шикізат шығынына алып келеді, себебі формалаушы қуыстан ағып кетеді. Ылғалдылықтың артық мөлшерде болуы сонымен қатар полимер балқымаларының адгезиялы қасиеттерін де нашарлатады, нәтижесінде ылғалды шикізатты біліктеу кезінде валк бетінен материалдың бөлінуі байқалады.

Қажетті нормадан жоғары ылғалдылыққа ие полимерлер (мысалы, полиэтилентерефталат) балқу кезінде тез деструкцияға ұшырайды. Сонымен қатар балқыма массасында көптеген көпіршіктер түзіледі (мысалы, поликарбонаттарды өндегенде).

Көрсетілген факторлар бұйымның сапасына айтарлықтай кері әсер етеді. Жоғары ылғалдылыққа және ұшқыш заттары бар полимерлі материалдарды өндегенде бұйымның бетінде күміс түсті жолақ, дақтар, толқындылықтар, көбіктер және жарықтар пайда болады, мөлшерлі ақау және бұйымның қабатталуы байқалады. Ылғалды полимерлі материалдардан жасалған экструзионды бұйымдар кедір-бұдыр қабатымен ерекшеленеді. Ылғалды материалдарды каландрлегенде бұйымда көбіктер, кеуектер пайда болады, беткі қабаттың сапасын нашарлатады.

Шикізатта ылғалдың және ұшқыш заттардың көп мөлшері бұйымның физика-механикалық қасиеттеріне кері әсерін тигізеді: статистикалық иілу және созылту кезінде беріктілік төмендейді, екпінді тұтқырлықты азайтады, қаттылықты төмендетеді. Сонымен қатар, шикізаттың ылғалдылығының өсуімен бұйымның диэлектрлік қасиетін (электрлік тұрақтылығы, диэлектрлік өткізгіштігі, диэлектрлік жоғалтулардың тангенс бұрышы және т.б.) айтарлықтай төмендетеді.

Егер шикізаттың құрамында ұшқыш және ылғалды заттар нормадан аз болса, онда оның таблеткалануын жақсарту және балқыма аққыштығын жоғарылату үшін практикада материалды ылғандандыруды ацетон, спирт, сумен немесе басқа сұйықтықтармен жасайды. Ылғалдандыруды бөлме температурасында материалға суды немесе басқа сұйықтықты шашырату арқылы жүргізеді.

Егер шикізаттағы ылғалдылық нормадан жоғары болса, онда оны кептіреді. Кептіру үшін көп жағдайда қыздырғыш полкасы бар герметикалық жабық шкаф түріндегі кептіргіш камералар қолданылады. Кептіру процессі ыстық ауаның циркуляциясында немесе вакуумда жүргізіледі. Кептіру температурасы материалдың тотығу мүмкіндігімен шектеледі.

Кей жағдайларда ылғалдылық пен ұшқыш заттары бар шикізаттан материалды алдын ала кептірмей-ақ сапалы өнім алуға болады. Оған газтәрізді қоспаларды тікелей балқымадан жою арқылы қол жеткізуге болады. Экструзиялы қондырғыда балқыманың газ фазасынан бөлінуі жүзеге асады, әдетте пластикационды цилиндрде саңылау арқылы корпусте немесе бұрамдықта. Бұрамдықтың бір бөлігінде қысымның алып тасталуынан және сонымен байланысқан сығылған және қыздырылған газдардың қарқынды өрістеуінен балқыманың дегазациясы болады. Масса бетінің өсуі және газдың бөлінуін жеңілдету үшін червякты машиналарда балқыманың көптеген кішкентай ағындарға бөлінуі жүреді, мысалы, торпеда-қақ жарғыш көмегімен.

Пресстеу кезінде балқымадан ұшқыш өнімдерді жою бірретті немесе көпретті пресстеуді жүргізеді. Құймалы машиналарда балқыманың дегазациясы форманың азуақытты ашылуы салдарынан безендіруші қуыста балқыманың дегазациясы болады.

Егер өндіріске бір уақытта ылғалдылығы және ұшқыш заттары жоғары және төмен материалдар әкелінсе, екі партияны араластырып, сонын арқасында материалдың құрамындағы ылғалдылықты орташаландырады.

Шөгудің пайда болуының әр түрлі себептерін көрсетіңіз. Термопласттар мен реактопласттардың шөгуін анықтайтын әдістерді салыстырыңыз.

Полимерлі материалдарды бұйымдарға қалыптағанда негізгі технологиялық көрсеткіші шөгуі. Бұйымның сапасасы шөгу процестерінің шарттарына тәуелді болып келеді. Шөгуді бұйым және қалып өлшемдерінің айырымымен анықтайды. Шөгу көлемдік (бұйым көлемінің салқындау кезінде кішірейуі) және сызықты (бұйым ұзындық өлшемдерінің салқындау кезінде кішірейуі) болып бөлінеді. Шөгудің болуына бірнеше себеп бар: пластмасса мен темірдің сызықты (көлемдік) температуралық ұлғаю коэффициентінің әр түрлілігінен, бұйымды алғаннан кейін ылғалдылық пен ұшқыш заттардың бөлінуінен, реактопласттарға қатаю кезінде химиялық шөгудің болуы.

Полимерлі материалдардың анизотропты шөгуі болады: құйманың көлденең және бойының бағыты бойынша шөгуі әр түрлі. Қысыммен құйғанда шөгудің анизотропиясы полимердің макромолекулалық тізбектерінің (толтырылмаған термопласттар үшін) немесе толтырғыш бөлшектерінің (толтырылған термопласттар және реактопласттар үшін) бағытымен негізделген. Шөгудің анизотропиясы қалыбтың түріне тәуелді: құйғыштардың орналасуынан, олардың санынан, балқыманың қозғалу бағытынан. Ұнтақтәрізді толтырғыштары бар реактопласттар үшін ағу бағытындағу шөгу перпендикуляр бағыттағы шөгуден 1,3-1,5 есе, талшықты толтырылған реактопласттар үшін – 1,8-2 есе артуы мүмкін.

Шөгуді өлшеу пластмасслық бұйымдарды жасау кезінде олардың нақты өлшемдерін анықтау ушін жүргізіледі. Шөгуді шикізатты бағалаудан, қабылдаудан өткізгенде анықтайды. Полимерлі материалдардың ГОСТтары мен ТУ ларында ережеге сай шөгу көрсеткіштері беріледі. Бұйымдардың эксплуатациялық қасиеттерін бағалау үшін және материалдарды таңдауда оның шөгу қасиеттерін білу керек.

Реактопласттардан жасалған бұйымдардың қолданылуын бағалау үшін, қосымша шөгуді анықтайды, яғни бұйымдардың термоөңдеуге дейінгі және термоөңдеуден кейінгі өлшемдерін анықтайды. Термоөңдеу – бұйымдардың әр түрлі элементтерінің әр текті қату немесе сууының нәтижесінен болатын шөгудің әртектілігін болдырмайды.

Шөгуді анықтау әдістері. Полимерлі материалдардың шөгуін ГОСТ 18616—80 (СТ СЭВ 890—78) бойынша анықтайды. Термопласттар үшін шөгу үлгі мен қалыптың өлшемдерінің айырмашылығымен, пайызбен анықталады. Термореактивті қалыптайтын массалар үшін үлгілердің термоөңдеуге дейінгі және кейінгі өлшемдерінің айырымын алады. Реактопласттарды арнайы прессте престейді де, қыздырады. Алынған үлгіні суытып, өлшемдерін өлшейді. Термопласттардың үлгілерін құю машиналарында қысыммен құйып, алады. Үлгінің өлшемдерін қалыптаудың бағытына перпендикуляр, ал қосымша анизотропияны анықтау үшін қалыптың бағытына паралелль және перпендикуляр нүктелерді алып, өлшейді.

Зерттеу жүргізу үшін өлшемдері мынадай болатын үлгілер алынады, яғни 120X15X10, 120Х10Х4, 50X6X4, 50X10X4 мм, сонымен қатар, диаметрі 100 мм, қалыңдығы 4 және 3 мм және диаметрі 50 мм, қалыңдығы 2 мм болатын дисктер алынады.

Үлгілердің пішіні мен өлшемдері, сонымен қатар оларды алу реті мен түріне қойылатын талаптар материалдардың ГОСТ тарында ТУ ларында көрсетіледі. Реактопласттар мен термопласттардан бұйым жасау үшін қойлатын талаптар 12015—66 және 12019—66 ГОСТ ында жазылған.

Реактопласттардан жасалған бұйым үлгісін престеуді қысымы ±1 МПа (10 кгс/см2) болатын дәлдікпен престейді. Пресс форманың енгізілу (өндіру) камерасының (загрузочная камера) өлшемдері бір ретте енгізілетін реактопласттардың өлшемдерінен аспау керек.

Пресс форманы қыздырудың термореттегіш құрылғысы престеу температурасын ±3°С температура аумағынан аспайтындай етіп қамтамассыз етуі керек. Үлгінің формасын бұзып алмау мақсатында итергіштер қолданылуы мүмкін.

Егер, ГОСТ пен ТУларда бұйымдарды алдын ала дайындауға арналған арнайы талаптар берілмес, онда үлгіні дайындауда алдын ала кептірудің қажеті жоқ болады. Реактопласттарды таблеттеуге және алдын ала қыздыруға болады. Престеу кезінде үлгілерді пресс формаға салу және қысымды көтеру уақыты 15±5 с көлемінде болу керек. Үлгілерге сараптама жүргізу оларды престеу уақытынан бастағанда 16 сағаттан кейін ғана жүзеге асырылуы керек.

Термопласт үлгілерін құйғыш машиналарда қысымда құю арқылы алады. Құйғыш машинаның конструкциясы келесідей параметрлерді бақылау мен қадағалауды қамтамассыз етуі керек, яғни шашырату қарқыны, үлгінің массасын немесе көлемін, цикл уақыты мен оның негізгі параметрлерін, қыздырғыш цилиндр мен балқыманың температурасы. Қолданылатын құймалы форманың сұйықтықты термостатталу жүйесі болу керек.

Егер қажет болса, термопластты алдын ала кептіреді, қыздырады, немесе бояғышпен араластырады. Машинаны іске қосып, бір тұрақты режимге келгенде балқыманың температурасын анықтап отырады. Бұл анықтауды кем дегенде екі рет жүргізу керек.

Зерттеу жүргізуден бұрын бұымдарды кондицирлейді (бұйымда сақтау үшін тиімді жағдай жасау) (ГОСТ 12423-66). Егер, берілген материал конденсирлеудің ерекше шартын қажет етпесе, онда үлгілерді 20±2°С температурада 3 сағ көлемінде ұстайды.

Өлшеуді кез-келген дәлдігі 0,01 мм болатын құралмен 20±2°С температурада жүргізеді. Бұл кезде үлгі ауданы ретінде оның ұзындығының үш рет өлшегеннен кейінгі орташа санымен анықтайды. Реактопласттар үшін матрицаның өлшемдерін қорғасын үлгілерінен алады.

Шөгуді келесі формуламен есептейді:

S = (l1 - l)×100/l1, (%);

Мұндағы l – үлгінің ұзындығы немесе диаметрі, мм; l1 – қалып

Қосымша шөгуді есептеу үшін келесі формуланы қолданады:

HS = (l – l2)×100/l, (%);

Мұндағы l – үлгінің термоөңдеу алдындағы өлшемі, мм; l2 – үлгінің термоөңдеуден кейінгі өлшемі, мм.

Зерттеу хаттамасында келесі көрсеткіштер жазылады: материалдың аты және маркасы; дайындаған кәсіпорын; үлгі саны, олардың пішіні, өлшемі және дайындау уақыты; үлгіні кондицирлеу және термоөңдеу уақыттары; шөгудің түрі, қосымша шөгу, анизотропия шөгуі, зерттеу күні және т.б.