При расчете карданной крестовины определяют следующее:

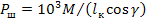

1. Расчетный крутящий момент М на карданном валу определяем по моменту двигателя и по сцеплению ведущих колес с дорожным покрытием. При расчете карданной передачи во многих случаях в расчетах принимают расчетный момент карданной передачи по моменту, возникающему при сцеплении колес с дорогой.

2. Условно сосредоточенную нормальную силу, действующую в середине шипа, определяют следующей формулой:

,

,

где  момент в Н

момент в Н  м,

м,

расстояние между серединами игольчатых роликов противоположно расположенных шипов,

расстояние между серединами игольчатых роликов противоположно расположенных шипов,

угол установки карданного вала.

угол установки карданного вала.

3. Напряжение изгиба шипа в сечении

;

;

где  плечо силы

плечо силы  , мм

, мм

момент сопротивления шипа, мм3.

момент сопротивления шипа, мм3.

Для шипа без отверстия для смазывания

А для шипа с отверстием  для смазывания

для смазывания

Оценку напряжения шипа при изгибе производят сопоставляя значения  со средним статическим уровнем напряжений изгиба в выполненной конструкции, где

со средним статическим уровнем напряжений изгиба в выполненной конструкции, где  МПа.

МПа.

4. Напряжение среза шипа в сечении А – А определяется следующими формулами

для шипа без отверстия  ;

;

для шипа с отверстием  .

.

Под действием силы  , приложенной на плече

, приложенной на плече  , напряжение изгиба будет равно

, напряжение изгиба будет равно

5. Напряжение кручения в опасном сечении В – В возникает под действием силы  , приложенной на плече с.

, приложенной на плече с.

6. Момент сопротивления зависит от формы опасного сечения В – В, во многих случаях оно может быть заменено. Тогда

,

,

.

.

Для отклонений l/b равны: 1;1,5;1,75;2;2,5;3;4;10.

Значения коэффициента k соответственно равны: 0,208; 0,231; 0,239; 0,246; 0,258; 0,267; 0,282; 0,312.

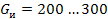

7. Напряжение в выполненной конструкции находится в следующих пределах:

МПа;

МПа;

МПа.

МПа.

При расчете игольчатого подшипника карданного шарнира определяются следующие параметры:

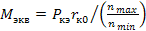

1) Эквивалентный крутящий момент на карданном валу:

,

,

где  эквивалентное тяговое усилие на колесах троллейбуса, мощность к которому подводится через рассматриваемый вал, Н:

эквивалентное тяговое усилие на колесах троллейбуса, мощность к которому подводится через рассматриваемый вал, Н:

,

,

где  вес, приходящийся на колеса троллейбуса, к которым мощность передается через рассматриваемый вал, Н;

вес, приходящийся на колеса троллейбуса, к которым мощность передается через рассматриваемый вал, Н;

вес, приходящийся на все ведущие колеса троллейбуса, Н;

вес, приходящийся на все ведущие колеса троллейбуса, Н;

суммарное эквивалентное тяговое усилие на ведущих колесах. Определяется в зависимости от полного веса троллейбуса.

суммарное эквивалентное тяговое усилие на ведущих колесах. Определяется в зависимости от полного веса троллейбуса.

2) Радиальная нагрузка на подшипник, Н:

.

.

3) Фактор касательного движения подшипника

,

,

где  центральный угол между игольчатыми роликами,

центральный угол между игольчатыми роликами,

,

,

где  количество игольчатых роликов.

количество игольчатых роликов.

Если n >1 и является дробным числом, то его значение округляют до меньшего целого числа. Если 0,9<n<1, то принимают n = 1.

4) Расчет поправочного коэффициента

– при n = 0,2; 0,9  ;

;

– при n

,

,  .

.

– при n  0,2 производится расчет по статической грузоподъемности.

0,2 производится расчет по статической грузоподъемности.

Коэффициент  влияет на долговечность подшипников по сроку службы.

влияет на долговечность подшипников по сроку службы.

5) Коэффициент  , учитывающий влияние качательного движения на срок службы подшипника

, учитывающий влияние качательного движения на срок службы подшипника

.

.

6) Усталостный износ подшипника в условных единицах, накопленный за 1 км пробега троллейбуса

,

,

где  температурный коэффициент,

температурный коэффициент,

– при рабочей температуре до 100º  1,

1,

– при 125º  1,05,

1,05,

– при 150º  1,1,

1,1,

коэффициент безопасности в расчетах,

коэффициент безопасности в расчетах,  .

.

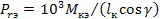

7) Расчетный срок службы игольчатого подшипника в шарнире, в км пробега

,

,

где  динамическая грузоподъемность подшипника, Н

динамическая грузоподъемность подшипника, Н

,

,

где  диаметр и эффективная длина (длина контакта) игольчатого ролика, мм,

диаметр и эффективная длина (длина контакта) игольчатого ролика, мм,

постоянный коэффициент для игольчатых подшипников без сепараторов

постоянный коэффициент для игольчатых подшипников без сепараторов  = 40, с сепаратором

= 40, с сепаратором  = 60.

= 60.

Срок службы карданного подшипника не должен быть меньше планируемого срока службы троллейбуса до капитального ремонта.

При расчете трубы карданного вала определяют следующие параметры:

1. Критическую частоту вращения карданного вала.

Для карданного вала имеющего трубную часть и стержень определяют приведенную длину вала:

,

,

где  длина трубчатой части вала, м,

длина трубчатой части вала, м,

длина стержня, м.

длина стержня, м.

Критическая частота вращения

.

.

2. Напряжение кручения трубы под действием расчетного момента и максимального динамического момента

;

;

.

.

Моменты стандартных труб указаны в ГОСТах.

Для стандартной трубы

.

.

Напряжение кручения не должно превышать 300 МПа.

3. Угол закручивания трубы определяется по следующей формуле

,

,

где  модуль упругости при кручении. Для стали

модуль упругости при кручении. Для стали  МПа.

МПа.

полярный момент инерции. Для нестандартных труб

полярный момент инерции. Для нестандартных труб

.

.

При расчете необходимо соблюдать условие жесткости вала и выбирать угол закручивания  на 1 м длины вала.

на 1 м длины вала.

При расчете шлицевого соединения скользящей вилки определяют номинальное напряжение смятия боковых поверхностей шлицев и условие прочности при смятии  МПа.

МПа.

Соосности осей шлицевой втулки и вала шлицевого соединения обеспечиваются центрированием рабочих поверхностей соединения. Для получения необходимой соосности, отношение рабочей длины шлицев к их наибольшему диаметру должно быть не менее 2. В шлицевом соединении карданного вала применяют шлицы эвольвентного профиля с центрированием по наружной поверхности шлицев и с дополнительным центрированием внутренней поверхности шлицев втулки по гладкой цилиндрической, скользящей вилки. Применяют также прямобочные шлицы с центрированным соединением по наружному диаметру и боковым поверхностям. Трубы карданного вала обычно тонкостенные, изготовленные из тонкой холоднокатаной или горячекатаной ленты из малоуглеродистых сталей 15,20,30.

При работе карданной передачи возникают значительные центробежные и боковые силы, вызывающие шумы и вибрации, приводящие к преждевременному износу деталей. Максимально допустимая норма остаточного дисбаланса карданного вала на каждом конце вала при любом его положении на балансировочном станке не должна превышать 10-2 см. Карданные передачи состоящие из 2 карданных валов балансируются совместно.

Допустимой является длина карданного вала, при которой расчетная критическая частота вращения его превышает на 43% максимальную частоту его вращения при максимальной скорости троллейбуса.

По каталогам фирмы GWB указывается, что расчетный нагрузочный режим работы карданной передачи тяжелее на 20% при угле наклона вала 3..6° и тяжелее на 45% при угле свыше 6°, чем нагрузочный режим при угле наклона 1..3°. При номинальной нагрузке в статическом состоянии троллейбуса эти углы не должны быть более 4°.

Рекомендуемые основные размеры и показатели шарниров неравных угловых скоростей

| Наименование, Размеры | Типоразмеры | ||||

| IV | V | VI | VII | VIII | |

| H | |||||

| dш | 33,65 | 33,65 | |||

| H2 | |||||

| B | |||||

| D | |||||

| Подшипник | |||||

| Число игл | |||||

| Диаметр игл | |||||

| Динамическая грузоподъемность | 13,7/15 | 14,5/16 | 16,5/18 | 21/23 | 31,5/35 |

| Статическая грузоподъемность | 11/28 | 13/32 | 17/43 | 20/50 | 27/63 |

Для обеспечения возможного изменения длины карданного вала во время движения применяются подвижные шлицевые соединения. При перемещении шлица карданного вала нагруженном крутящим моментом возникает осевая сила:

,

,

где  передаваемый крутящий момент,

передаваемый крутящий момент,

радиус середины шипов,

радиус середины шипов,

коэффициент трения.

коэффициент трения.

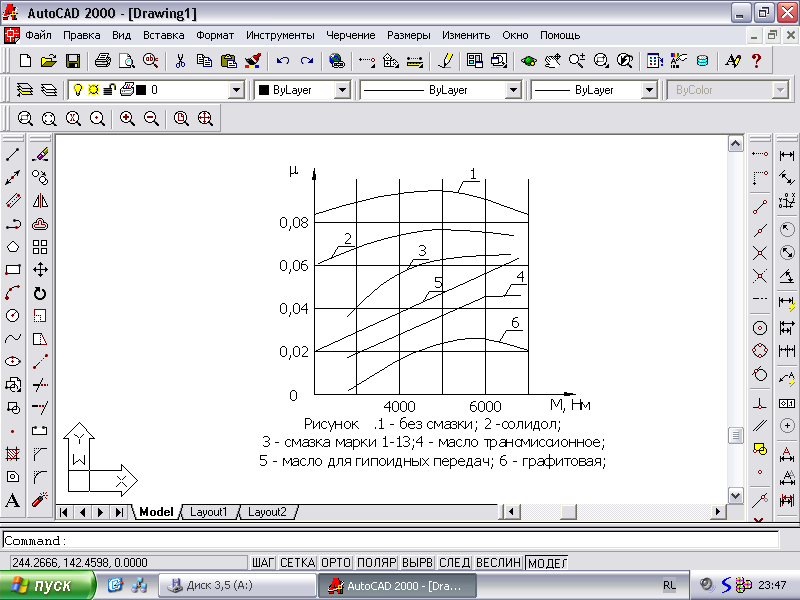

Наличие значительных осевых сил способствует быстрому изнашиванию шлицевых соединений, что приводит к увеличению дисбаланса карданной передачи, возникновению вибраций и уменьшению долговечности не только карданной передачи, но и соединяемых ею агрегатов. Поэтому осевые силы в карданной передаче необходимо уменьшать, что возможно прежде всего понижением коэффициента трения в шлицах за счет применения соответствующих сортов смазки, повышением твердости и уменьшением поверхностей трения между шлицами.

Значение коэффициента трения в шлицевом соединении

1 – без смазки;

2 – солидол;

3 – смазка марки 1 – 13;

4 – масло трансмиссионное;

5 – масло для гипоидных передач;

6 – графитовая смазка.

Рисунок 16. Значение коэффициента трения в шлицевом соединении