Лаб. раб. № 2 ОКА ТЕМА: БУДОВА ТА ПРИНЦИП ДІЇ ДВИГУНІВ ВНУТРІШНЬОГО ЗГОРЯННЯ

1. Класифікація двигунів внутрішнього згоряння

| Двигуни внутрішнього згоряння (ДВЗ) – це теплові двигуни, в яких хімічна енергія палива, що згоряє всередині робочої порожнини двигуна, перетворюється на механічну роботу. Двигуни внутрішнього згоряння діляться на дві групи: дизелі - двигуни із запалюванням від стискування, які працюють на дизельному паливі, і бензинові двигуни з примусовим запалюванням, що працюють на бензині. Двигуни внутрішнього згоряння, що встановлюються на автомобілях, тракторах і шасі, називають автотракторними. За призначенням ці двигуни можна розділити на основні і пускові. Дизелі працюють по принципу самозаймання палива в повітряному середовищі. Горюча суміш запалюється за рахунок підвищення температури повітря при стискуванні в циліндрах і розпилення палива форсунками. У карбюраторних двигунах горючу суміш готують у карбюраторі і запалюють її в циліндрах електричної іскрою. За родом спалюваного палива розрізняють двигуни внутрішнього згоряння, що працюють на важкому рідкому паливі (наприклад, дизельному, гасі) і працюють на легкому паливі (бензині з різними октановими числами) і газоподібному (пропан бутанової суміші). За способом утворення горючої суміші використовують двигуни з внутрішнім і зовнішнім сумішоутворенням. Внутрішнє сумішоутворення здійснюється в дизелях, повітря всмоктується окремо і насичується розпиленим дизельним паливом всередині циліндрів перед займанням. Зовнішнє сумішоутворення застосовують при бензиновому і газовому пальному. Всмоктуване двигуном повітря змішується з бензином або газом у карбюраторі або змішувачі до потрапляння горючої суміші в циліндри. За способом охолоджування відомі двигуни з рідинним і повітряним охолоджуванням. Двигуни з рідинним охолоджуванням забезпечують більш рівномірний режим роботи при коливанні температури зовнішнього повітря. Як охолоджувальну рідину застосовують воду або антифризові рідини, які замерзають при низьких температурах (до мінус 40оС). Двигуни з повітряним охолоджуванням обдуваються потоком повітря, що нагнітається вентилятором в обребрені поверхні циліндрів. За кількістю і розташуванням робочих циліндрів розрізняють одно-, дво-, чотири-, шести-, восьмициліндрові двигуни; за розташуванням робочих циліндрів – вертикально-рядні, V-подібні і горизонтально-рядні. Дизельні двигуни забезпечують порівняно з карбюраторними більший ККД – від 25 до 32%, меншу витрату палива – від 25 до 30%, невисоку вартість експлуатації за рахунок більш низької ціни важкого палива, простіші по конструкції із-за відсутності системи запалювання За принципом роботи розрізняють чотири-і двотактні двигуни. До основних показників двигунів відносяться: ефективна потужність (кВт), частота обертання колінчастого вала (хв-1), крутний момент (Н×м), погодинна (кг / год) та питома (грам / ефективну кВт × год) витрати. Коефіцієнт корисної дії характеризує кількість теплоти, перетвореної на корисну роботу при повному згорянні палива. Для дизелів ККД коливається в межах від 0,32 до 0,4, для карбюраторних від 0,25 до 0,35. |

Будова двигуна внутрішнього згоряння

Блок циліндрів і картер колінчастого валу. На ранньому етапі конструювання автомобільних двигунів дотримувались конструкції, що містить чотири або більше число окремих циліндрів, які розташовуються над відокремленим від них картером колінчастого вала.

У подальшому циліндри почали відливати у вигляді блоків з двох, трьох, чотирьох і більше одиниць (так звана моноблочна конструкція).

Основними перевагами моноблочної конструкції є наступні: (1) зменшення кількості операцій по обробці, (2) спрощення складання і (3) (найбільш важливе) - збільшення жорсткості структури двигуна.

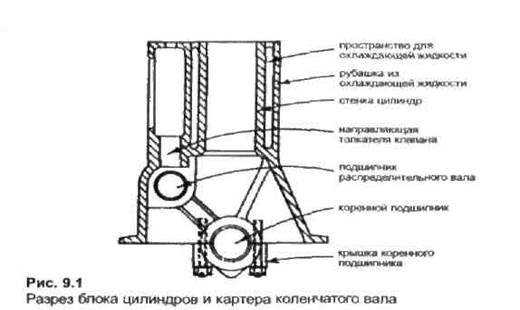

Таким чином, указана конструкція призвела до компонування, яке в даний час є найбільш універсальним і в якому картер колінчастого вала розташовується в одному литому корпусі, який утворює головну структуру двигуна. На рис.1 зображено блок циліндрів і картер колінчастого вала чотиритактного двигуна.

Рис. 1– Розріз блоку і картера колінчастого вала

У деяких двигунах циліндри в блоках розташовані V-подібно у два ряди під кутом 90 градусів. Блоки циліндрів відливають із чавуну (ЗІЛ-130, КамАЗ) або алюмінієвого сплаву (ЗМЗ-53-12). У тих же відливкках виконані картер і стінки порожнини охолоджування, що оточують циліндри двигуна. У блоках названих двигунів встановлюють вставні гільзи, омивані охолоджуючої рідиною. Внутрішня поверхня гільзи служить напрямною для поршня. Гільзи, омивані охолоджувальною рідиною називаються мокрими. У нижній частині вони мають ущільнювальні кільця зі спеціальної гуми або з міді.

Головка двигуна. У разі, коли циліндри розташовуються в один ряд і їх осі паралельні, головка циліндрів зазвичай виготовляється у вигляді однієї відливки і в ній знаходяться верхні поверхні всіх камер згоряння.

Якщо двигун оснащений бічними клапанами, головка циліндрів представляє собою просто кришку, що включає в себе охолоджуючі сорочки (або пластини охолодження, якщо двигун з повітряним охолодженням) з розміщеними відповідним чином отворами, в які вкручуються свічки запалювання. Нижня поверхня головки циліндрів робиться плоскою, і головка надійно кріпиться до блоку болтами або шпильками та гайками.

Як і блок циліндрів, головка звичайно виготовляється з чавуну, але в деяких випадках використовується алюмінієвий сплав. Це дає перевагу меншої ваги і кращої теплопровідності, останнє забезпечує більш низьку і більш рівномірну температуру стінок камер згоряння, в результаті чого можна використовувати кілька більший коефіцієнт стиску.

Якщо для виготовлення головки циліндрів використовується алюміній, необхідно встановлювати вставки з міцнішого матеріалу – переважно з чавуну або бронзи – для посадки клапанів і для вгвинчування свічок запалювання.

Стикування блоку циліндра з картером колінчастого вала робить необхідним наявність знімної головки циліндрів, і в даний час це є загальною практикою.

Корінні підшипники картера колінчастого вала розташовуються в перегородках, які проходять поперек картера колінчастого валу. Одна з таких перегородок утворює передню стінку картера, а інша – задню стінку, тоді як інші зміцнюють його структуру і, крім того, служать опорами для корінних підшипників. Ці підшипники розділяються вздовж свого діаметра, щоб забезпечити зняття колінчастого вала. Обробка блоку спрощується, якщо його нижній торець знаходиться на одному рівні з центрами корінних підшипників.

Мастильний піддон, що містить запас мастила, служить для забезпечення мащення двигуна і прикріплюється до нижнього торця картера колінчастого вала декількома гвинтами або болтами з гайками. Між піддоном і картером колінчастого вала встановлюється пробкова прокладка, щоб зробити з'єднання маслонепроникним. Піддон зазвичай штампується зі сталі, але в деяких випадках він може відливатися з алюмінію.

Кривошипно-шатунний механізм (КШМ)) сприймає тиск газів при такті згоряння /розширення і призначений для перетворення зворотно-поступального руху поршня в обертальний рух колінчастого вала (рис. 2).

| 1 – колінчастий вал; 2 – вкладиш шатунного підшипника; 3 – болт кріпления кришки шатуна; 4 – палець; 5 – мастилознімальне кільце; 6 – компресійне кільце; 7 – поршень; 8 – стопорне кільце; 9 – втулка головки шатуна; 10 – шатун; 11 – кришка шатуна |

Рис. 2 – Кривошипно-шатунний механізм

КШМ складається з блоку циліндрів з картером, головки циліндрів, поршневої групи, маховика. У голівці циліндрів встановлено впускні і випускні канали і встановлені вставні сідла і направляючі втулки клапанів. Для створення герметичності між блоком і головкою циліндрів встановлена прокладка, а кріплення головки до блока циліндрів здійснено шпильками з гайками. Прокладка повинна бути жароміцної та еластичною.

Поршень сприймає тиск газів при робочому такті і передає його через поршневий палець і шатун на колінчастий вал. Поршень являє собою перевернутий циліндричний стакан, відлитий з алюмінієвого сплаву (рис.2).

У верхній частині поршня розташована головка з канавками, в які встановлено компресійні і мастилознімальні поршневі кільця. Нижче виконана спідниця, напрямна руху поршня. У спідниці поршня є отвори - бобишки, для поршневого пальця. Щоб поршень не заклинювався при прогрітому двигуні, головку поршня виконують меншого діаметру, ніж спідницю, а саму спідницю в поперечному перерізі виготовляють не циліндричної форми, а у вигляді еліпса. На спідниці поршня може бути розріз. Завдяки овальній форми і розрізу спідниці запобігається заклинювання поршня під час роботи двигуна.

Поршневий палець шарнірно з'єднує поршень з верхньою головкою шатуна. Палець виготовлений у вигляді порожнистого циліндричного стрижня, зовнішня поверхня якого загартована нагрівом струмом високої частоти.На названих двигунах застосовуються так звані плаваючі пальці, тобто такі, які можуть вільно повертатися як у верхній головці шатуна, так і в бобишках поршня, чим сприяють рівномірному зносу пальця.

Шатун служить для з'єднання колінчастого вала з поршнем. Через шатун тиск газів на поршень при робочому ході передається на колінчастий вал. При допоміжних тактах (впуск, стиск і випуск) через шатун поршень приводиться в дію від колінчастого вала. Шатун (рис.2) складається із сталевого стрижня двотаврового перерізу, верхньої нерознімної та нижньої рознімної головок. У верхній встановлено поршневий палець, а нижня закріплена на шатунній шийці колінчастого вала.

Для зменшення тертя у верхню голівку шатуна запресована бронзова або біметалічна з бронзовим шаром втулка, а в нижня складається з двох частин, в які встановлено тонкостінні вкладиші-підшипники, що представляють собою сталеву стрічку, внутрішня поверхня якої покрита тонким шаром антифрикційного сплаву. Шатунові шийки колінчастого вала багатоциліндрових двигунів виконані в різних площинах, що необхідно для чергування робочих тактів в різних циліндрах. У восьмициліндрових V-подібних двигунах колінчасті вали мають по чотири шатунні шийки, розташовані під кутом в 90 градусів.

У названих двигунах на одній шатунній шийці колінчастого вала закріплено по два шатуни.

Колінчастий вал сприймає зусилля, що передаються від поршнів шатунами, і перетворює їх в крутний момент, який потім через маховик передається на трансмісію. У двигунах ЗИЛ-130 і КамАЗ-740 колінчастий вал сталевий, а в ЗМЗ-53-12 - відлитий з високоміцного чавуну.

Колінчастий вал (рис. 2) складається з шатунних і корінних шийок, щік і противаг. На передньому кінці вала двигунів ЗМЗ-53-12 та ЗІЛ-130 є поглиблення для шпонки розподільної шестерні і шківа приводу вентилятора, а також нарізний отвір для кріплення храповика, задня частина вала виконана у вигляді фланця, до якого болтами прикріплено маховик.

Маховик зменшує нерівномірність роботи двигуна, виводить поршні з мертвих точок, полегшує пуск двигуна і сприяє плавному рушанню автомобіля з місця. Маховик виготовлений у вигляді масивного чавунного диска і прикріплений до фланця колінчастого вала болтами з гайками.При виготовленні маховик балансується разом з колінчастим валом.

На рис.3 наведено схему роботи чотиритактного карбюраторного двигуна.

а) б) в) г)

Рис. 3 – Робочий цикл чотиритактного карбюраторного двигуна а) впуск, б) стиснення; в) робочий хід; г) випуск

Робочий цикл чотиритактного карбюраторного двигуна. Робочий цикл – це комплекс послідовних робочих процесів, що періодично повторюються у кожному циліндрі при роботі двигуна (рис.3).

Робочий процес, що відбувається в циліндрі за один хід поршня, називається тактом. За кількістю тактів, що утворюють робочий цикл, двигуни діляться на два види: чотиритактні - у яких робочий цикл відбувається за чотири ходи поршня, двотактні - у яких робочий цикл відбувається за два ходи поршня.

На автомобілях переважно застосовуються чотиритактні двигуни, а на мотоциклах і моторних човнах – двотактні.

Робочий цикл чотиритактного карбюраторного двигуна складається з наступних тактів: впуск пальної суміші, стиснення робочої суміші, робочий хід, випуск відпрацьованих газів.

Перший такт - впуск пальної суміші (рис. 3а). Горючою сумішшю називається суміш дрібно розпиленого бензину з повітрям в певній пропорції. Приготуванням суміші в двигуні займається карбюратор. Слід знати, що співвідношення бензину до повітря 1:15 вважається оптимальним для забезпечення нормального процесу горіння.

При такті впуску поршень від верхньої мертвої точки переміщується до нижньої мертвої точки. Об’єм над поршнем збільшується. Циліндр заповнюється горючою сумішшю через відкритий впускний клапан. Іншими словами, поршень всмоктує горючу суміш.». У процесі заповнення циліндра горюча суміш перемішується із залишками відпрацьованих газів і змінює свою назву, тепер ця суміш називається – робочою сумішшю.

Другий такт - стискування робочої суміші (рис. 3б).

При такті стискування поршень від нижньої мертвої точки переміщується до верхньої мертвої точки. Обидва клапана щільно закриті і тому робоча суміш стискується. Тиск в циліндрі над поршнем у кінці такту стиску досягає 9…10 кг/см2, а температура 300 … 400оС.

У заводській інструкції до автомобіля можна побачити один з параметрів двигуна, що має назву - ступінь стиску (наприклад 8,5). Ступінь стиску показує у скільки разів повний об'єм циліндра більше обсягу камери згоряння (Vп / Vс). У карбюраторних двигунів в кінці такту стиску, об’єм над поршнем зменшується у 8 - 10 разів.

Третій такт - робочий хід (рис. 3в). Під час третього такту відбувається перетворення тепла виділеного при згорянні робочої суміші в механічну роботу. Тиск від газів, що розширюються, передається на поршень і потім, через шатун і кривошип, на колінчастий вал. У самому кінці такту стиснення, робоча суміш запалюється від електричної іскри, що проскакує між електродами свічки запалювання. На початку такту робочого ходу, згорівша суміш починає активно розширюватися. А так як впускний і випускний клапани все ще закриті, то розширватися газам залишається тільки у єдиний спосіб – тиснути на рухливий поршень. Поршень під дією цього тиску, що досягає 40 кг/см2, починає переміщуватися до нижньої мертвої точки. При цьому на всю площу дна поршня тисне сила 2000 кг і більше, яка через шатун передається на кривошип колінчастого вала, створюючи крутний момент. При такті робочого ходу, температура в циліндрі досягає 2000 градусів і вище.

Четвертий такт - випуск відпрацьованих газів (рис.3г). При русі поршня від нижньої мертвої точки до верхньої, відкривається випускний клапан (впускний все ще закритий) і відпрацьовані гази з величезною швидкістю викидаються з циліндра двигуна.

Після такту випуску починається новий робочий цикл, і все повторюється: впускання - стиск - робочий хід - випуск... і так далі.

Дизельні двигуни

Головною особливістю роботи дизельного двигуна є те, що паливо подається форсункою або насос-форсункою безпосередньо в циліндр двигуна під великим тиском наприкінці такту стиснення. Необхідність подачі палива під великим тиском обумовлена тим, що ступінь стиску в таких двигунів у кілька разів більше, ніж у карбюраторних. І так як тиск і температура в циліндрі дизельного двигуна дуже високі, то відбувається самозаймання палива. А це означає, що штучно підпалювати суміш не потрібно. Тому у дизельних двигунів відсутні не тільки свічки, але і вся система запалювання.

Робочий цикл чотиритактного дизельного двигуна.

Перший такт - впуск, служить для наповнення циліндра двигуна тільки повітрям. При русі поршня від верхньої мертвої точки до нижньої мертвої точки, відбувається всмоктування повітря через відкритий впускний клапан.

Другий такт - стискування, необхідний для підготовки до самозаймання дизельного палива. При русі до верхньої мертвої точки поршень стискує повітря в 18 - 22 рази (у карбюраторних у 8 - 10 разів). Тому наприкінці такту стиснення, тиск над поршнем сягає 40 кг/см2, а температура піднімається вище 500 градусів за Цельсієм.

Третій такт - робочий хід, служить для перетворення енергії згоряючого палива в механічну роботу. В кінці такту стиснення, в камеру згоряння, через форсунку під тиском подається дизельне паливо, яке самозаймається за рахунок високої температури стислого повітря. При згорянні дизельного палива (вибуху), відбувається його розширення та збільшення тиску. При цьому виникає зусилля, що переміщує поршень до нижньої мертвої точки і через шатун провертає колінчастий вал. Під час робочого ходу тиск в циліндрі досягає 100 кг/см2, а температура перевищує 2000оС.

Четвертий такт - випуск відпрацьованих газів, служить для звільнення циліндра від відпрацьованих газів. Поршень від нижньої мертвої точки піднімається до верхньої мертвої точки і, через відкритий випускний клапан, виштовхує відпрацьовані гази.

У подальшому робочий цикл повторюється.

У дизельному двигуні, навантаження на всі механізми та деталі значно більше, ніж у карбюраторному бензиновому, і це закономірно призводить до збільшення його маси, розмірів і вартості. Однак дизельний двигун має і незаперечні переваги - меншу витрату палива, ніж у його карбюраторного «брата» (приблизно на 30%), а також відсутність системи запалювання, що значно зменшує кількість можливих несправностей при експлуатації.

Двотактний двигун

Двотактний цикл

Недоліком чотиритактного циклу завжди вважалося те, що на кожен робочий такт є три «холостих такту». У період між 1878 і 1881 роками Скотсмен і Дагелд Клерк виготовили двигун, цикл роботи якого складався тільки з двох тактів поршня, при цьому робочий такт має місце при кожному оберті колінчастого валу. У такому двигуні використовувався другий циліндр і поршень для того, щоб нагнітати свіжу паливноповітряну суміш в робочий циліндр.

У 1891 році Джозеф Дей винайшов модифікований двигун Клерка, в якому він «Отримав»другий циліндр, використовуючи простір під поршнем в картері колінчастого валу. Він також уникнув застосування клапанів, використовуючи сам поршень для відкривання і закривання каналів.

Цей двигун, схематично зображений на рис. 4, працює таким чином:

Рис.4 – Схема роботи двотактного двигуна

Спочатку поршень розташовано приблизно на половині ходу вгору, а всі три канали закриті. При переміщенні вгору поршень стискує паливо повітряну суміш у верхній частині циліндра і одночасно створює розрідження в картері (картер двигуна гермеризований). Поблизу верхнього кінця ходу нижній край поршня відкриває канал впускання, дозволяючи атмосферному тиску заповнити нижню частину двигуна свіжою горючою сумішшю.

Приблизно у верхній частині ходу поршня паливо повітряна суміш над поршнем запалюється тим же способом, що і в чотиритактному двигуні, і

з тим же результатом, а саме, високий тиск отриманих при згорянні палива газів, переміщує поршень в циліндрі вниз.

Трохи нижче ВМТ поршень перекриває канал впуску і при подальшому русі вниз стискує суміш у картері. Поблизу нижньої частини свого ходу верхній край поршня відкриває канал випуску, дозволяючи

відпрацьованим газам виходити з циліндра під дією їх власного тиску.

Трохи нижче по ходу поршня відкривається перепускний канал, і суміш,

стиснута під поршнем,перетікає в циліндр над поршнем, де вона рухається вгору завдяки спеціальній формі поршня. Це запобігає її поширенню поперек циліндра і потрапляння в канал випуску.

Коли поршень починає виконувати наступний такт, перепускний і випускний канали закриваються і робочий цикл починається знову