Система – это структура, характеризующаяся двумя главными владельцами характеристиками: целостностью составляющих ее элементов и делимость на отдельные подсистемы и элементы.

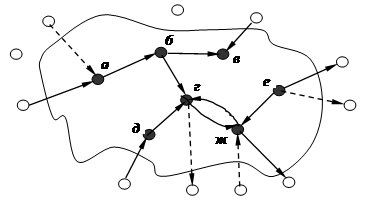

Элементы системы находятся в разных связях (рис. 1.3): в взаимозависимости (г-ж), односторонний зависимости (а-в, д-г), заключаются в системе, но не зависят друг от друга (элементы б и е).

|

Рис. 1.3. Различные связи элементов системы

Система качества – это совокупность организационной структуры, методик, процессов и ресурсов, необходимых для осуществления управления качеством. А система управления качеством – это «совокупность управляющих органов и объектов управления, взаимодействующих с помощью материально-технических и информационных средств в процессе управления качеством продукции».

Системное управление качеством предполагает:

ü рассмотрение всей деятельности по управлению качеством как системы, состоящей из отдельных элементов;

ü определение состава и структуры подсистем и элементов системы их организации управления, а также взаимодействие между ними;

ü установление внешних связей элементов системы и влияние среди них как главных;

ü анализ всех элементов и частей системы;

ü определение целей и функций элементов системы и их значение среди других систем.

Управление качеством продукции не может быть эффективным после того, как продукция уже изготовлена, и должно осуществляться системно к производству, в ходе производства и после него, то есть по всему жизненному циклу создания продукции.

Система управления качеством продукции основывается на следующих общихпринципах:

1. Процесс управления качеством продукции распространяется на все стадии жизненного цикла.

2. Вместо упора на исключение дефектов, упор переносится на предупреждение дефектов.

3. Постоянное совершенствование системы.

4. Учет мнения потребителя.

Управление качеством продукции, как было установлено ранее, является сложной системой, которая является неотъемлемой частью в управлении производством. Внедрение системы управления качеством следует считать стратегическим решением предприятия, строительной организации. В своем развитии и до настоящего времени система управления качеством прошла пять этапов (табл. 1.2).

Таблица 1.2

Этапы развития систем управления качеством

| Создатели систем качества | Этапы развития систем качества | Менеджмент систем качества | Область использования систем качества |

| Ф. Тейлор | 1905-1924 гг. | Управление качеством каждого изделия | Производство продукции |

| В. Шухарт | 1924-1957гг. | Управление качеством процессов и изделий при его создании | Процессы при создании продукции |

| А. Фейгенбаум | 1957-1984 гг. | Комплексное управление качеством продукции | Весь жизненный цикл продукции |

| Международная организация по стандартизации ISО | 1980-1984 гг. | Тотальное управление качеством или общее руководство (ТQМ) с жесткой ориентацией на потребителя | Весь жизненный цикл продукции |

| Международная организация по стандартизации ISО | 1984 г. - по настоящее время | Тотальное управление качеством или общее руководство (ТQМ) с жесткой ориентацией на потребителя, общество, партнеров по бизнесу и с учетом требований охраны окружающей среды и безопасности продукции | Весь жизненный цикл продукции |

Основоположниками научного управления считают четверо английских предпринимателей, которые работали в первой половине XIX века – Дж. Уайт, М. Бультона, Р. Оуэна (соц. Утописта) и профессора Беббеджа.

Однако начало управлению как науке принадлежит в 1886 г. американцу Ф. Тейлору, который написал две книги «Цеховой менеджмент» и «Принципы и методы научного менеджмента».

Для успешного функционирования системы ним впервые были введены в области качества инспекторы (технические контролеры). В основу системы были положены следующие принципы: научный подбор кадров, их профессиональное обучение, координированные взаимоотношения с поставщиками и потребителями, выполнение установленных технических условий (это проверялось при исходном и входном контроле), тесное сотрудничество между рабочими и администрацией, система мотивации, предусматривает штрафы (или увольнения) за дефекты и брак. В общем, система сводилась к управлению качеством каждого изделия.

Однако система Ф. Тейлора не решала вопросы управления процессами. Дальнейшее развитие система управления качеством получила в создании основ статистического управления качеством. В тридцатые годы американец Вальтер Шухарт на фирме БЕЛЛ применил статистические методы контроля качества и ввел в практику контрольные карты. Система качества усложнилась, появились контрольные службы и специальность инженер по качеству, который должен был анализировать качество изделий и их дефекты, строить контрольные карты и так далее. Усложнилась мотивация труда, к профессиональному обучению добавилось обучение статистическим методам, большую роль играли стандартные таблицы статического приемочного контроля.

Третий этап в пятидесятые годы ознаменовался комплексным управлением качества (КУК). Это понятие было введено доктором Фейгенбаумом (США) в книге «Комплексное управление качеством» в 1957 г. Идея сводилась к следующему: на качество влияет множество факторов, ими надо управлять на всех этапах производства, а для управления надо установить взаимосвязь со всеми подразделениями, которые принимают участие в управлении качеством.

«Учет всех факторов качества, охват всех этапов работ и увязка деятельности подразделений в единую систему обеспечения качества – это и есть комплексное управление качеством».

Однако, эффективнее японский подход к комплексности управления качеством, который заключается в том, что в изучении, развития и реализации методов управления качеством участвуют все подразделения и работники фирмы. Качество обосновывается не только применяемыми высококачественными материалами и современным оборудованием, машинами, механизмами, но и самое главное и, определяющее – это людьми, которые создают продукцию и каждый из них должен осознать, что именно от него, от результатов его работы зависит качество.

На этом этапе в развитие качества большой вклад внесли американские ученые Деминг и Джуран, а также известный японский профессор К. Исикава, автор причинно-следственной диаграммы «рыбий скелет».

Комплексное управление качеством получил развитие не только в Америке и Японии, но и в других странах Западной Европы, формировалась эта система и в бывшем СССР и на Украине.

Первый опыт системного подхода к повышению качества продукции был заложен разработкой и внедрением в 1955 г. на предприятиях Саратовской области. Разработанная машиностроителями система бездефектного изготовления продукции, сдача ее в ОТК с первого предъявления (система БИП) была затем внедрена не только на многих промышленных, строительных предприятиях, но и в научно-исследовательских институтах и конструкторских бюро. В основе этой системы была заложена количественная оценка труда, измеряемая процентом сдачи изделий (продукции) с первого предъявления, что позволило использовать материальные и моральные стимулы, принять меры по ликвидации причин низкого качества продукции. Важнейшим свойством этой системы является то, что ответственность за качество продукции несет непосредственный ее производитель. Эта система была основана на двух принципах: количественной оценки труда и ответственности за допущенные ошибки в работе.

В 1961 г. дальнейшее развитие саратовская система получила в Львовском варианте – системе бездефектного труда (СБТ). В этой системе управления качеством была распространена на всех работающих на предприятии. Суть системы заключалась в том, что с помощью специальных коэффициентов качества труда учитывались работа всех сотрудников, случаи нарушения технической дисциплины, любые другие отступления.

Внедрение БИП и СБТ позволило повысить ответственность каждого исполнителя за качественные показатели, улучшить качество работы коллектива. Однако изделие не может быть передовым, прогрессивным и не гарантирует высоких показателей качества, если не провести исследования и испытания к выпуску продукции. Для этого необходимо было усилить внимание производственным стадиям его формирования, в частности исследованию, проектированию, созданию опытных и серийных образцов, подготовке производства.

Эти вопросы нашли отражение в созданной в 1954 г. в г. Горьком системе управления качеством продукции КАНАРСПИ (качество, надежность, ресурс с первых изделий). Эта система представляет собой комплекс исследовательских, конструкторско-технологических организационных работ, имеющих целью достижения заданного уровня качества и надежности изделий из первых промышленных образцов.

В 1964 г. коллективы Ярославского моторного завода и Кременчугского автомобильного завода выступили инициаторами увеличения моторесурса дизельных двигателей. За время работы над этой проблемой была создана строгая система управления качеством получила название научной организации работ по повышению моторесурса (система НОРМ). Эта система по сравнению с КАНАРСПИ была еще одним шагом вперед. Она обеспечивала качество и надежность комплектующих изделий, выпускаемых смежными производствами, а также обеспечивала не только реализацию требований действующего и технической документации, действующей и технической, но и систематическое повышение этих требований.

Названные системы БВП, СБТ, КАНАРСПИ И НОРМ появились основополагающими системами, на базе которых целым рядом предприятий были созданы свои системы, которые рассчитывают специфику производства.

Так, например, на Рыбинском моторостроительном заводе была создана система НОТПУ (научная организация труда, производство и управление). Система НОТПУ использовала системы БИП и СБТ для качества труда и стабильности производства, систему КАНАРСПИ для достижения высокого уровня надежности и долговечности изделий и всесторонней конструкторско-технологической подготовке, их серийного производства. Суть этой системы заключалась в создании системы коэффициентов для комплексной оценки уровня работ по научной организации труда на производстве и управления с использованием автоматизированной системы управления производством.

Новый шаг в развитии комплексного подхода к проблеме повышения качества готовой продукции был сделан предприятиями и производственными объединениями Львовской области в 1975 г. На передовых предприятиях активно внедряется комплексная система управления качеством. В ней собран опыт работы промышленных предприятий городов Саратова, Москвы, Ленинграда, Горького, Ярославля, Кременчуга.

В разработанной и внедренной Львовской комплексной системе управления качеством продукции (КС УКП) принципиально новое то, что она базируется на стандартах предприятия, разрабатываются им в соответствии с государственными и отраслевыми стандартами.

Во второй половине 70-х годов на многих предприятиях Днепропетровской области была внедрена комплексная система управления качеством продукции и эффективного использования ресурсов (КС УКП и ЭИР). Эта система в основном повторяла предыдущую, однако, содержание функций был расширен. В рамках системы решались задачи сокращения затрат труда, материальных ресурсов, сделан акцент на вопросах стимулирования. Были налажены связи по совместной работе предприятий, объединенных между собой единым технологическим циклом, разработанные совместимые стандарты предприятия (СП).

В эти годы на передовых предприятиях Украины, активно внедряется комплексная система управления качеством. В ней собран опыт предприятий городов Саратова, Львова, Горького, Ярославля, Кременчуга, Днепропетровска и других.

Широкое применение в первой половине 80-х годов прошлого столетия и в последующие годы нашла система менеджмента качества (СМК) и в строительном комплексе Украины. Система внедряется во многих трестах строительных министерств. Особое внимание уделяется качественной подготовке строительного производства на всех ее стадиях: к производственной, производственной и после производственной; совершенствованию структуры служб качества; разработки стандартов предприятия методом контроля и мерам по обеспечению качества в том числе предостерегающим.

Опыт комплексного управления качеством продукции (КУКП) зарубежных стран (США, Японии, ФРГ) и предприятий бывшего Советского Союза, и Украины был обобщен в международных стандартах ISO серии 9000, которые были утверждены в 1987 году. Комплексный подход к управлению качеством постепенно перерос в следующий широкий этап так называемого тотального управления или общего руководства (ТQМ), чем характерен четвертый этап развития СМК.

На взаимоотношениях поставщиков и потребителей оказывает влияние сертификация систем качества в соответствии со стандартами ISO 9000. Главная цель систем управления качеством продукции, нужной заказчиком, предоставление ему доказательств способности фирмы сделать качественную продукцию. Внешним признаком наличия КУКП, в соответствии со стандартами ISO 9000, является сертификат на систему. В результате во многих случаях наличие в строительной организации сертификата на систему качества, стало одним из основных условий его допуска и тендером на участие в различных проектах.

В девяностые годы на пятом этапе развития систем качества устанавливаются требования учета по защите окружающей среды и безопасности продукции при управлении качеством продукции. Сертификация систем качества проводится в соответствии стандартам ISO 14000, где также растет влияние гуманизма и обращается внимание руководителей фирм, предприятий на удовлетворение потребностей своего персонала.

Ранее на Украине создавалась система качества в соответствии с международными стандартами ISO, которые были приняты в 1995 г. Как национальные частности:

ü ДСТУ ISО 9001-95. Система качества. Модель обеспечения качества при проектировании, разработке, производстве, монтаже и обслуживании;

ü ДСТУ ISО 9002-95. Система качества. Модель обеспечения качества при производстве, монтаже и обслуживании;

ü ДСТУ ISО 9003-95. Система качества. Модель обеспечения качества при контроле готовой продукции и ее испытаниях и др.

Согласно этим стандартам, система управления качеством охватывает все функции общего управления, связанные с определением политики, целей и обязанностей в области качества и их осуществлением посредством планирования качества и оперативного управления качеством.

Сегодня вышеназванные стандарты заменены стандартом ДСТУ ISО 9001-2001 в основу которого положен процессный подход к СМК. При создании СМК на предприятиях, в строительных организациях принято рассматривать, что она состоит из ряда элементов, реализуется с помощью процессов, связанных с выполнением функций и поддержкой связи между ними и представляет собой совокупность структур, выполняющих функции менеджмента качества принятым методом.

Достигнутый опыт в области обеспечения качества постоянно нуждается в осмыслении, анализе, стандартизации и сертификации. Вопросами этого опыта и юридическим оформлением занимается Международная организация (ИСО). Основной задачей ИСО является разработка международных стандартов для осуществления международных связей, ликвидации «таможенных барьеров», которые возникают из-за деятельности различных национальных стандартов, создаваемых правительствами законов и правил. Так в 2000 году Международной организацией взамен стандартов утратившими силу, выданные стандарты СМК серии ISO 9000-2000, а соответственно и им национальные стандарты Украины ДСТУ ISО 9001-2001, которыми повышенная ответственность руководства и требования к качеству с использованием методов процессного подходам к элементов системы. Повышенные требования к сертификации продукции, систем управления качеством и так далее.