После формирования банка данных о детали разрабатывают технологические процессы и выбирают оборудование для их обработки с учетом оптимизации загрузки станков. Основным критерием при выборе маршрута обработки и формирования обрабатывающих ячеек является геометрическое подобие деталей. Вторым критерием является подобие технологических маршрутов, что важно при подборе оборудования.

Групповым технологическим процессом называется совокупность групповых технологических операций, обеспечивающих обработку различных деталей группы (или нескольких групп) по общему технологическому маршруту. При групповом технологическом маршруте некоторые детали или их группы могут пропускать отдельные операции.

Групповой технологической операцией называется общая для группы различных по конструктивным признакам деталей операция, выполняемая с определенной групповой оснасткой, обеспечивающей обработку деталей на данном оборудовании.

Деталеоперация представляет собой дифференцированный план переходов при обработке конкретной детали определенной группы, для которой разработана групповая операция. Таким образом, групповая операция охватывает столько деталеопераций, сколько деталей различных типов скомплектовано в группу.

Такое технологическое решение способствует специализации рабочих мест. При оснащении рабочих мест групповой оснасткой [1] для перехода к обработке новой детали требуется лишь незначительная подналадка станка, на что затрачивается в 10-15 раз меньше времени, чем на полную его переналадку. Это весьма важно в случае часто меняющейся номенклатуры в условиях серийного и единичного производства.

При разработке групповых технологических процессов механической обработки за базовую берут комплексную деталь или деталь – представитель группы. Накопленный промышленностью опыт по внедрению групповой обработки и наличия большого количества уже разработанных классификационных групп дают возможность составлять классификаторы комплексных деталей, групповых маршрутных технологических процессов и деталеопераций и на этой основе с помощью ЭВМ осуществлять адресование новых деталей к соответствующему технологическому процессу.

Стандарт ЕСТПП 14.316-75 определяет правила разработки групповых технологических процессов, предназначенных для совместного изготовления или ремонта групп изделий различной конфигурации, в конкретных условиях производства на специализированных рабочих местах:

1. Принятая последовательность технологических операций при групповом маршруте или переходов групповой операции должна обеспечивать обработку любой детали группы в соответствии с чертежом и техническими требованиями.

2. Технологическая оснастка должна быть групповой или универсально-переналаживаемой, пригодной для изготовления любой детали группы.

3. Применяемое оборудование должно обеспечивать высокопроизводительную обработку при минимальных затратах на его переналадку при переходе к обработке деталей другого наименования. При выборе оборудования необходимо стремиться к максимальной концентрации операций.

4. Технологическая документация должна быть простой по форме, исчерпывающей по содержанию и удобной для пользования на рабочих местах.

Групповой технологический процесс обычно разрабатывается как единичный на основе использования ранее принятых решений, содержащихся в действующих единичных технологических процессах изготовления аналогичных деталей. Методика проектирования технологических процессов изготовления деталей, а также оформление технологической документации достаточно полно изложены в литературе, указанной в начале раздела.

На практике различают следующие основные формы организации группового производства:

- цехи и участки с подетальной и подетально-групповой специализацией;

- многономенклатурные групповые поточные линии.

При подетальной специализации цехи и участки специализируются по возможно максимальному изготовлению конструктивно-технологически сходных деталей, сгруппированных независимо от их принадлежности к изделию.

При проектировании подетально-групповых замкнутых участков особенно эффективно использование многооперационных станков. Уменьшение числа установов деталей и соответствующих переналадок сокращает производственный цикл и объем заделов при улучшении качества изготавливаемых деталей.

В условиях подетально-специализированных участков и цехов создаются реальные предпосылки для организации и внедрения более совершенных форм производства – гибких автоматизированных участков и многопредметных (групповых) поточных линий.

Групповые поточные линии характеризуются закреплением за ними партий нескольких типов деталей. На таких линиях осуществляется параллельно-партионное чередование изделий. Различают групповые потоки с переналадкой и без переналадки оборудования с элементами подналадки при переходе к обработке деталей другого типа.

Групповая линия с переналадкой оборудования является промежуточной формой между поточными и непоточными серийными методами работы. От принципов поточной работы они заимствуют прямоточность расположения оборудования, от серийных – работу партиями при периодической повторяемости их производства.

Групповые поточные линии без переналадки оборудования характеризуется закреплением за каждым станком (рабочим местом) определенной группы (групп) деталей, обрабатываемые на данной деталеоперации, оснащенной специализированной групповой оснасткой, позволяющей без переналадки станка (с элементами подналадки) вести обработку деталей различных конструктивно-технологических групп при партионной или поштучной передаче последних. В этих условиях обеспечивается специализация рабочих мест мелкосерийных и серийных потоков подобно условиям массового производства.

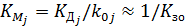

Прежде чем приступить к проектированию поточной линии, необходимо обосновать выбор ее типа, т.к. это определяет методику расчета линии и технико-экономическую эффективность ее работы. Согласно [2], для предварительного выбора типа поточной линии рекомендуется пользоваться определяемым по каждой j -ой детали показателем серийности – средней относительной трудоемкости операции  , которая определяется по формуле

, которая определяется по формуле

,

,

где  - относительная трудоемкость изготовления j –ой детали группы;

- относительная трудоемкость изготовления j –ой детали группы;

– число операций технологического процесса j -ой детали группы;

– число операций технологического процесса j -ой детали группы;

– коэффициент закрепления операций по ГОСТ 3.1108-74.

– коэффициент закрепления операций по ГОСТ 3.1108-74.

Установлено, что при значениях  0,75 возможна организация однономенклатурных непрерывных или прерывных поточных линий; при 0,2 ≤

0,75 возможна организация однономенклатурных непрерывных или прерывных поточных линий; при 0,2 ≤  < 0,75 – многономенклатурных переменно-поточных (непрерывных или прерывных) линий и при 0,005 ≤

< 0,75 – многономенклатурных переменно-поточных (непрерывных или прерывных) линий и при 0,005 ≤  < 0,2 – многономенклатурных групповых поточных линий. Соответственно за переменно-поточными линиями закрепляются для обработки от двух до пяти, а за групповыми – от шести до 200 деталей в месяц.

< 0,2 – многономенклатурных групповых поточных линий. Соответственно за переменно-поточными линиями закрепляются для обработки от двух до пяти, а за групповыми – от шести до 200 деталей в месяц.

Проектирование групповой обработки выполняют в следующей последовательности.

1. По чертежам изделий завода производят отбор деталей, которые могут быть изготовлены на одинаковом оборудовании при установке в однотипных приспособлениях с применением одинакового инструмента.

2. Определяют фактическую трудоемкость обработки отобранных заготовок деталей в количестве, обеспечивающем полное выполнение месячной программы.

3. Устанавливают окончательный состав группы деталей исходя из необходимости загрузки оборудования в течение месяца при минимальных переналадках для других групп заготовок.

4. После уточнения состава группы создают комплексную деталь, устанавливают последовательность и содержание переходов групповой обработки, операции и разрабатывают схему групповой наладки станка.

5. После разработки схем групповой наладки и уточнения содержания технологических переходов проектируют и изготавливают групповую оснастку.