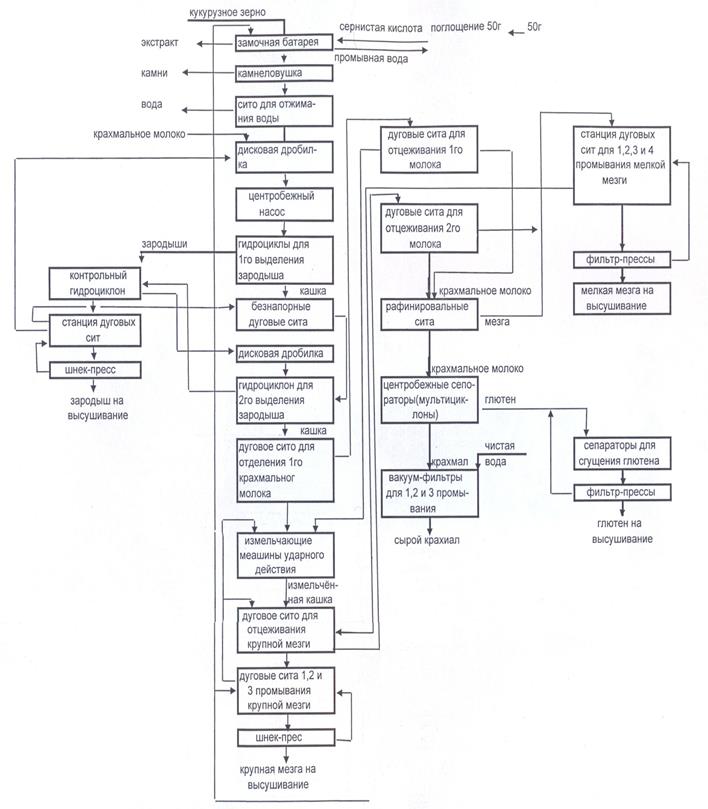

Для производства сырого кукурузного крахмала в зависимости от производительности завода по перерабатываемой кукурузе применяют следующие технологические схемы: замкнутую, короткозамкнутую, полузамкнутую и незамкнутую («открытую»). Основной схемой производства кукурузного крахмала для заводов производительностью более 50 т/сутки является схема замкнутого процесса (рисунок 1.2.).

Рисунок 1.2. Схема замкнутого процесса получения сырого кукурузного крахмала.

При работе по этой схеме потери сухих веществ зерна не более 2,5%, расход свежей воды – 2,0÷2,5 м3 на 1 т сухой кукурузы; отсутствуют сбросовые воды; выход продуктов из кукурузы (в % к СВ перерабатываемого зерна) – крахмала 63,5÷67, экстракта 7,0÷8,5, зародыша 6,5÷7,0, сухих кормов 20÷24.

Согласно данной схеме первым этапом процесса является замачивание зерна, которое производят в замочной батарее по принципу противотока. Для замачивания используют раствор Н2SO4, а для промывания замоченного зерна – глютеновую воду, которая по окончании замачивания зерна подается из чана на сернистые башни для насыщения сернистым ангидридом.

Смесь замоченного зерна с глютеновой (гидротранспортерной) водой поступает на станцию для отделения от зерна тяжелых примесей, а затем – на дуговое сито для отцеживания воды. С сита зерно в сопровождении крахмального молока из системы отцеживания воды и промывания зародыша поступает на дисковые дробилки на первое дробление и получение кашки, которая затем с помощью центробежного насоса поступает на гидроциклон, где происходит выделение зародыша. Зародыш вместе с частью крахмального молока направляется в контрольный гидроциклон, а кашка – на безнапорные дуговые сита для отцеживания от нее части крахмального молока и далее на дробилки второго дробления. Кашка после второго дробления в смеси с крахмальным молоком с дуговых сит отцеживания зародыша поступает на второе отделение зародыша на гидроциклон, зародыш с которого направляется на контрольный гидроциклон, а кашка – на дуговое сито отделения первого крахмального молока.

Зародыш с контрольного гидроциклона направляется на станцию дуговых сит для отцеживания и последующего двукратного промывания по принципу противотока, а кашка – на дуговые сита для отцеживания кашки перед вторым дроблением. Для промывания зародыша используют глютеновую воду. Затем промытый зародыш обезвоживают на шнек–прессе и высушивают.

Кашка с дугового сита для отделения первого крахмального молока подвергается тонкому измельчению на машинах ударного действия, а первое крахмальное молоко направляется на рафинирование на дуговых ситах. Измельченная кашка в смеси с крахмальным молоком с первого промывания крупной и мелкой мезги направляется на дуговое сито для отцеживания крупной мезги, на котором отделяется второе крахмальное молоко, направляемое на дуговые сита для отделения от него мелкой мезги, а крупная мезга трижды промывается по принципу противотока глютеновой водой с температурой 50÷55 0С. Промытая крупная мезга обезвоживается на шнек - прессе.

Второе крахмальное молоко отделяют от мелкой мезги, дважды последовательно пропуская его через дуговые сита. Затем первое и второе молоко объединяются и для окончательной очистки от мелкой мезги последовательно пропускаются через рафинировальные сита. Мелкая мезга со станции рафинирования четырежды промывается на дуговых ситах глютеновой водой (55÷60 0С) по принципу противотока. Отмытая мелкая мезга насосом перекачивается в цех кормов, где обезвоживается в смеси с глютеном на фильтр-прессах.

Рафинированное крахмальное молоко очищается от случайных примесей размером свыше 0,6 мм и от песка на фильтрах и подается на станцию отделения крахмала от глютена. Кратность ступеней разделения (сепарирования) зависит от фактора разделения применяемых машин, а также от качества разделяемой суспензии: в центробежных сепараторах разделение крахмала и глютена осуществляется в 3÷5 ступеней, мультигидроциклонах – в 7÷9 ступеней. При этом разделение производится таким образом, что верхние сходы, содержащие значительное количество белка, возвращаются на предыдущую ступень разделения, а нижний сход с первой ступени поступает на вторую и последующие ступени.

Затем полученный крахмал промывают на вакуум–фильтрах 2÷3 раза в зависимости от его назначения по принципу противотока. Свежая вода подается на последнее промывание и на разведение крахмала перед ним. Фильтрат и промывная вода с первого промывания возвращаются на станцию разделения крахмала и глютена.

Верхний сход первой станции разделения («первичный глютен») дважды последовательно обрабатывается на сепараторах для сгущения глютена до концентрации 18% СВ. Отделенная глютеновая вода возвращается в процесс после соответствующего подогрева, а глютен направляется в цех кормов для обезвоживания на фильтр–прессах вместе с мелкой мезгой.