При увеличении содержания углерода до 0,6° - 0,7 % в среднеуглеродистых сталях твердость мартенситной

|

структуры резко возрасает. Так в стали20микротвердостьмар-

тенсита составляет 6000 Мпа, а в

стали 45 - 8000 Мпа. Объясняется это тем, что твердость мартенсита растет с повышением содержанияуглерода и увеличением степени тетрагональности кристаллической решетки. При

закалке с оплавлением стали 45 в

зоне оплавления образуется мел-

кодисперсный реечный мартенсит

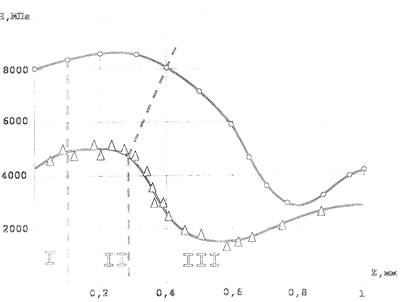

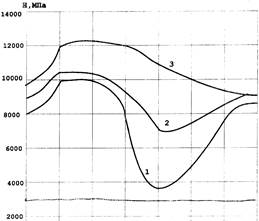

Зона закалки без оплавления состоит из верхней областис однородной структурой и нижней области с неоднородной структурой (мертенситотростит +мартенсит + троститная сетка).+ троститная сетка). В переходной зоне образуется троститоферритная структура, переходящая на границе с исходной структурой в ферритную. Микротвердость по глубине упрочненного слоя показана на рис.2.19.

При плазменном упрочнении без оплавления поверхности среднеуглеродистых сталей область более однородного мартенсита отсутствует и троститферритная сетка вокруг мартенсита может доходить до поверхности, что приводит к снижению твердости. Это связанно с частичной гомогенизацией аустенита.

Инструментальные стали /эвтектоидные, заэвтектоидные/

|

По химическому составу инструментальная сталь разделяется на углеродистую, легированную и высоколегированную /быстрорежущую/. В особую группу можно выделить штамповые и валковые инструментальные стали.

Плазменному поверхностному

упрочнению подвергались

инструментальные углеродистые

сталиУ7, У8, У10, У12 с оплавлением и безоплавления

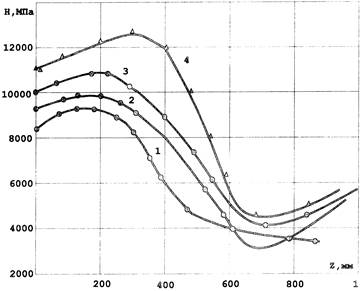

Рис. 2.20. Распределение микротвердости по глубине упрочнения

поверхностности. При закалке с оплавлением поверхности в зонезакалки из жидкой фазы, кроме мелкодисперсного мартенситазафиксировано большее количество остаточного аустенита /в стали У8 достигает 35%, в стали У12 – 50%.

В тоже время микротвердость Инструментальных сталей после плазменной закалки очень высокая, рис. 2.20.

|

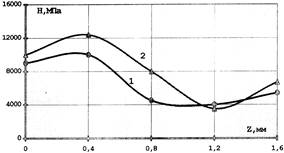

В зоне закалки из твердой фазы закаленный слой имеет ярко выраженную неоднородность. Ближе к обрабатываемой поверхности твердый раствор насыщен углеродом, что способствует образованию повышенного количества аустенита. В нижней границе слоя остаточного Рис.2.21. Распределение микротвердости по глубине упрочненного слоя стали У10 после плазменного упрочнения с различным исходным состоянием.

аустенита значительно меньше, вследствие чего достигается максимальная твердость. Кроме того, в нижней границе слоя наблюдается большее количество нерастворенных карбидов.

Большое значение для получения высокой твердости оказывает исходное состояние стали. Так, в стали У8, У10 (предварительно объемно закаленной) становится возможным бездиффузионное обратное мартенситное превращение с наследованием аустенитной дефектной структуры мартенсита при полном торможении в процессе плазменного нагрева эффектов разупрочнения и рекристаллизации, рис. 2.21.

При упрочнении, без оплавления предварительно закаленной стали (У 10) с исходной структурой мартенсита в зоне нагрева появляется третий слой - слой отпуска (высокодисперсная структура тростита). Микротвердость слоя отпуска со структурой тростита составляет 4000-4300 Мпа. Формирование зоны отпуска на границе закаленного слоя с исходной структурой может играть роль «мягкой» прослойки, способной тормозить развитие трещин, распространяющихся от поверхности.

Легированные инструментальные стали

Плазменному упрочнению подвергались стали 9ХФ, 9ХФМ, 9ХС, 9Х5ВФ, 6ХС, 55Х7ВСМФ, 7ХНМА, 8Н1А, ИХ, 13Х, ХВГ с оплавлением и без оплавления поверхности.

При упрочнении без оплавления поверхности в зоне оплавления возникает мелкодисперсная структура высокоуглеродистого мартенсита и остаточного аустенита. Вследствие высокой скорости плавления и кристаллизации, в зоне оплавления наблюдаются нерастворенные карбиды. Высокая легированность мартенсита в зоне оплавления обеспечивает большие значения микротвердости (12000-14000 Мпа). Однако, в большинстве случаев в зоне оплавления появляются микротрещины, что приводит к сколу и выкрашиванию упрочненного слоя.

Плазменное упрочнение без оплавления поверхности легированных инструментальных сталей приводит к формированию в упрочненной зоне сильно неоднородной структуры. Вследствие незавершенности процессов аустенизации в упрочненном слое образуются мартенсит + нерастворенный цементит + остаточный аустенит. (Так в стали 9ХФ и 9ХФМ количество остаточного аустенита достигает 35 %, а в стали 55Х7ВСМФ до 40 %. Количество остаточного аустенита по глубине упрочненной зоны уменьшается и уже на глубине 80-100 мкм не превышает его содержание в данной стали при обычной объемной закалке.

Табл. 2.8.

Твердость стали после обработки холодом /жидкий азот/

| Марка стали | Микротвердость, МПа | ||

| Исходная | После плазменного упрочнения | Плазменное упрочнение + обработка холодом | |

| 9ХФ 9ХФМ ХВГ 55Х7ВСМФ 9ХС 8Н1А 13Х 9Х5ВФ | 2600-2800 2600-2800 2000-2500 2800-3000 2200-2800 2500-2800 9500-10100 9500-11000 | 10000-11000 10500-11200 13000-14000 11500-12000 12000-12500 11000-11800 12200-12800 12200-13800 | 12200-13100 11000-13000 14500-15400 12500-13800 12500-13800 12000-13800 13100-13500 14000-14800 |

Для устранения остаточного аустенита после плазменной закалки была проведена обработка холодом.Известно, что в легированных инструментальных сталях точка конца мартенситного превращения лежит ниже комнатной температуры. При дальнейшем охлаждении в жидком азоте этих сталей происходит мартенситное превращение, и количество остаточного аустенита заметно снижается, табл. 2.8.

|

Проведенные исследования показали, что обработка холодом приближает легированные инструментальные стали по твердости к твердым сплавам (НRСЭ65- 80) и находится на одном уровне

с быстрорежущими инструментальными сталями(НRСэ65-69).

Однако использование этой

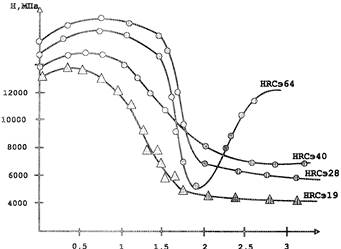

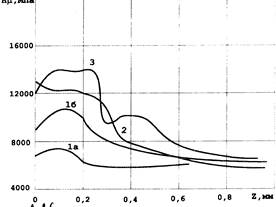

Рис. 2.22. Распределение микротвердости по глубине упрочненной зоны на стали после плазменного упрочнения (без оплавления)

операции в практических целях очень затруднительно и требует дальнейших исследований.

При упрочнении легированных инструментальных сталей отмечается «эффект» максимальной твердости на некоторой глубине от поверхности, рис. 2.22.Призакалкелегированных инструментальных сталей

Требуются меньшие скорости охлаждения, чем для углеродистых, т.к. аустенит в них более 13Х(1), стали 9ХС(2), стали 9ХФМ(3) устойчив против распада. Легирующие элементы способны образовывать с углеродом соединения (в виде карбидов, которые удерживают углерод в труднорастворимых соединениях), препятствующие насыщению аустенита. Однако влияние легирующих элементов на микротвердость упрочненного слоя уменьшается с увеличением содержания углерода. Стали, содержание хрома в которых превышает 2-3 %, упрочняются менее эффективно в связи с сильным влиянием легирующих примесей на процесс закалки.

Быстрорежущие инструментальные стали

Плазменному упрочнению с оплавлением и без оплавления поверхности подвергается уже готовый инструмент, прошедший окончательную термическую обработку, изготовленный из различных марок стали Р18, Р6М5, РУМ4К8.

При упрочнении с оплавлением поверхности стали Р18 в зоне оплавления происходит растворение карбидов, повышается степень легирования и устойчивость аустенита. Как следствие этого твердость оказывается ниже, чем твердость стали после обычной термической обработки.

Табл. 2.9.

Структура и фазовый состав сталей после плазменной закалки и печного отпуска

| Марка стали | Способ обработки | Структура | Фазовые составляющие | ||||||||||||||||

| Твердый раствор | Карбиды | ||||||||||||||||||

| Кол-во фаз,% | Состав по массе, % | Тип карбида и кол-во % | Суммарный состав по массе, % | ||||||||||||||||

| α | γ | C | W | Mo | V | Cr | Co | Fe | C | W | Mo | V | Cr | Co | Fe | ||||

| Р6М5* Р6М5** | Плазменная закалка | Мартенсит + остаточный аустенит + карбид | 64. 1 | 26.8 | 0.4 | 3.35 | 3.1 | 1.1 | 4.2 | - | 87.85 | МС-1,1, М6С-8,0 | 4.0 | 31.5 | 22.5 | 7.3 | 3.4 | - | 31.3 |

| Плазменная закалка + отпуск при 570º С | 86.2 | - | 0.2 | 2.4 | 1.6 | 0.6 | 4.2 | - | 91.0 | МС-2,6, М6С-7, М2С-3,1 М27С-1,1 М23С6, М7С3, М3С | 6.1 | 26.3 | 30.5 | 9.1 | 6.5 | - | 21.5 | ||

| Р9М4К8* | Плазменная закалка | 62.0 | 29.0 | 0.6 | 5.0 | 3.0 | 1.7 | 3.7 | 8.9 | 77.1 | МС-1,8, М6С-7,2 интериметаллид | 4.4 | 4.03 | 19.5 | 8.1 | 3.3 | 2.2 | 22.2 | |

| Р9М4К8** | Плазменная закалка + отпуск при 580º С | 86.2 | - | 0.2 | 3.2 | 1.8 | 1.2 | 2.9 | 9.2 | 81.5 | МС-3,8, М2С-3,6 М6С-7,4 М27С6, М7С3, | 5.8 | 39.4 | 20.6 | 8.0 | 8.0 | 2.4 | 15.8 | |

| * Мартенсит + аустенит (твердый раствор) **Отпущенный мартенсит (твердый раствор), остаточный аустенит в пределах ошибки измерения |

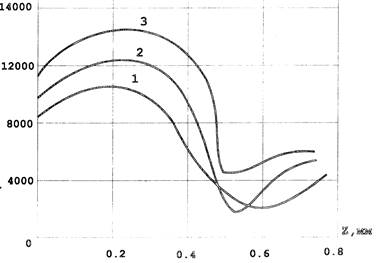

При упрочнении без оплавления поверхности, структура закаленного слоя состоит из мелкоиголъчатого мартенсита + остаточного аустенита + карбиды. Твердость стали (9500-12300 МПа) превосходит твердость после обычной термообработки, рис.2.23.

Для быстроорежущих сталей также возможно использовать обработку холодом после плазменного упрочнения, что повышает твердость упрочненной зоны на стали Р6М5 с 10000 до 12000 Мпа, на стали Р18 до 11500 Мпа, Р9М4К8Ф до 13800 Мпа.

Для повышения твердости закаленной быстрорежущей стали после плазменного упрочнения можно использовать отпуск, что благоприятно изменяет структуру и фазовый состав стали, табл. 2.9.

Рис. 2.23. Микротвердость стали Р18(1), Р6М5 (2) и Р9М4К8Ф (3) после плазменного упрочнения без плавления

При упрочнении быстрорежущих сталей наиболее эффективно упрочнение без оплавления поверхностности. Оптимальные значения плазменного упрочнения необходимо подбирать для каждого инструмента из той же стали. Кроме того, повышение твердости предварительно закаленной стали очень сильно зависит от длительности плазменного нагрева (зависимость для быстрорежущих сталей НV=f(t)) имеет экстремум), т.к. длительность нагрева определяет скорость фазовых и структурных превращений в упрочненном слое.

Штампованные инструментальные стали

Поверхностное упрочнение стали Х17Ф1 осуществлялось с оплавлением и без оплавления поверхности. Использовалась сталь, прошедшая стандартную термообработку (закалка и отпуск) и без нее, рис. 2.24. Проведенные исследования показали, что присутствие в структуре этой стали большего количества карбидов (15-25 % по массе) требует высоких температур закалки для полного растворения карбидов и получения высокой твердости. После традиционней закалки в структуре остается значительное количество (12 %) избыточных карбидов и большое количество остаточного аустенита

(40-45%). При упрочнении с оплавлением поверхности карбиды хрома не успевают образовываться из-за высокой скорости охлаждения, а аустенит настолько обогащен этим элементом, что при охлаждении до комнатной температуры мартенситное превращение не происходит.

Поэтому в оплавленной зоне твердость значительно ниже, чем в закаленном слое яз твердей фазы. Структура закаленного слоя из твердой фазы включает в себя мслкоигольчатый мартенсит + остаточный аустенит (до 30-40 %) +карбиды. Микротвердость этого слоя зависит от соотношения структурных составляющих.

Снижение скорости охлаждения при упрочнении с оплавлением поверхности позволяет получать высокую твердость в оплавленной зоне (HRCэ 61-62).

Стали этого класса широко используются в машиностроении для изготовления различных деталей, работающих в сложных эксплуатационных условиях. Поэтому в практике плазменного упрочнения они занимают особое место, т.к. по ним автором собран большой материал эксплуатационных испытаний. К их числу относятся сталь ЗОХ, 40Х, 50Х, 20ХГР, ЗОХГТ, 15ХФ, 40ХФА, 40ХС, ЗОГ, 50Г, 40ХФА, 38ХС, ЗОХГСА, ЗОХМ, 40ХН, 50ХН, 20ХНЗА, 38ХГН, 45ХН2МФА, 38Х2МЮА, 38ХН1М, 18Х2Н4МА.

Основными легирующими элементами конструктивных сталей являются хром, никель, кремний, марганец. Вольфрам, молибден, ванадий, титан, бор и другие вводят в сталь в сочетании с хромом, никелем, марганцем для дополнительного улучшения свойств. Известно, что при введении в сталь легирующих элементов последние могут образовывать с железом различные фазы: твердые растворы, легированный цементит или специальные карбиды, интерметаллические соединения.

Наличие легирующих элементов и образование ими соединений с углеродом оказывает существенное влияние на высокотемпературные процессы на диаграмме Fе-Fе3С по сравнению с углеродистыми сталями. Одни элементы (никель, марганец, медь) понижают критическую точку Асз и расширяют область γ- фазы. Другие (хром, вольфрам, молибден, кремний, алюминий, ванадий, бор и др.) при определенной концентрации повышают критическую точку Ас3. Наиболее резко превращения замедляются при легировании сталей (V,W,Мо) образующие устойчивые карбиды, а также при повышенном содержании хрома (более 2 %).

Легированные конструкционные стали обладают меньшей критической скоростью охлаждения* и как следствие этого лучше прокаливаются. Известно, что чем выше в стали легирующих элементов, тем выше ее прокаливаемость. На сталях, имеющих в своем составе марганец, хром, бор, никель, молибден после плазменного упрочнения глубина упрочненного слоя больше, по сравнению с углеродистыми сталями при одинаковых режимах упрочнения.

При сравнении степени упрочнения легированных и углеродистых конструкционных сталей, т.к. ЗОХ, 40Х, 5ОХ и стали 30, 45, 50 показывает, что даже при небольшом легировании хромом (0,8-1,1 %) происходит заметное увеличение микротвердости. Аналогичная картина и для сталей, легированных марганцем, табл. 2.10.

| Микротвердость, НПО | |

| Легированная | Конструкционная |

| ЗОХ 8800-9000 40Х 9500-10500 50Х11000-12000 45Г 9500-10500 50Г 11200-12500 | 30 7900-7400 45 7800-8600 508200-9500 |

В высокоуглеродистых сталях добавки легирующих элементов (0,5-1,5 %) приводят к усилению неоднородности структуры упрочненного слоя вследствие уменьшения коэффициента диффузии углерода и увеличения стойкости карбидов. Благодаря высокой легированности мартенсита микротвердость упрочненного слоя достигает больших значений. Основные структуры, образующиеся в упрочненном слое легированных сталей мартенсит + карбиды + остаточный аустенит. Анализ легированных сталей затрудняется многообразием влияния легирующих элементов на фазовые структурные превращения при плазменном упрочнении и ограничивается только экспериментальными данными по микротвердости упрочненного слоя, табл. 2.11.

При использовании плазменного упрочнения для повышения твердости деталей изготовленных из этих сталей рекомендуется использовать режимы упрочнения, позволяющие добиться неполного растворения карбидов (достаточного для насыщения мартенсита) и меньшего содержания остаточного аустенита. Это достигается при максимальных скоростях обработки.

Плазменному поверхностному упрочнению подвергались стали коррозионностойкие типа 20X13, 30X13, 40X13, 95X18, 25Х13Н2, рессорно-пружинные стали типа 65Г, 60С2, 50ХФА, а также стали для отливок типа 35Л, 45Л, 20ФЛ.

Табл. 2.11

Микротвердость легированных сталей после плазменного упрочнения

| Сталь | Микротвердость Н, Мпа | Глубина упрочненного слоя, мм | |

| Исходной структуры | В закаленной зоне | ||

| 30Х 40Х 50Х 40ХН 50ХН 30Г 45Г 50Г 20ХГР 30ХГТ 15ХФ 40ХФА 40ХС 30ХГСА 35ХМ 20ХН3А 38ХГН 45ХН2МФА 38Х2МЮА 38ХН1М 18Х2Н4МА | 1800-2000 1900-2300 2000-2100 2200-2250 2300-2400 2100-2200 2100-2200 2200-2300 1800-1900 1800-2000 1750-1900 2000-2100 1900-2000 1800-1950 1900-2100 1800-2100 2000-2100 2100-2200 2200-2300 2200-2300 2200-2100 | 8800-9000 9500-10500 11000-12000* 9200-10500 10700-11500 7900-8200 9500-10500 11200-12500* 7200-8600 8100-9500 7900-8500* 10500-11200 9800-11000 7500-7900 8300-9800 9000-10000* 10500-11000* 12200-13000 12100-13000 10000-11500* 13000-13800 | 0,1-3 0,1-3 0,1-3 0,1-4 0,1-4 0,1-2,5 0,1-4 0,1-5 0,1-2 0,1-3 0,1-3,5 0,1-3 0,1-3,5 0,1-4 0,1-3,5 0,1-3,5 0,1-4 0,1-4 0,1-4 0,1-4,5 0,1-4,5 |

* - Режим обработки с оплавлением поверхности

Плазменное упрочнение коррозийных сталей проводилось без оплавления и с оплавлением поверхностности. Микротвердость упрочненного слоя на этих сталях очень высокая, по сравнению с печной термообработкой, табл. 2.12.

Структура упрочненного слоя при оплавлении поверхности состоит из мартенсита, остаточного аустенита и карбидов. Количество остаточного аустенита достигает у поверхности 35-45 %.

Максимальная микротвердость приходится на слой закалки из твердой фазы, где частично сохраняются нерастворившиеся карбиды и небольшое содержание остаточного аустенита (по сравнению с оплавленной зоной).

Табл.2.12.

Микротвердость коррозионностойких сталей после

плазменного упрочнения

| Сталь | Микротвердость упрочненного слоя Н, Мпа | ||

| Печная закалка | Плазменная закалка | ||

| без оплавления | с оплавлением | ||

| 20Х13 30Х13 40Х13 95Х18 25Х13Н2 | 4800-5600 5000-5800 6000-6800 7800-8900 6900-7400 | 5500-6000 6200-7500 8800-9400 9000-10500 9500-11000 | 8900-9500 9000-10500 9500-11000 10000-11500 11200-12500 |

|

При плазменном упрочнении без оплавления максимальная твердость по глубине также находится на некотором расстоянии от поверхностности. В поверхностном слое фиксируется небольшое количество (5-10 %) остаточного аустенита.

Обработка рессорно-пружинных сталей 65Г,80С2, 50ХФА с оплавлением и без оплавления поверхности не отличается от обработки углеродистых и легированных сталей, рис. 2.25.

Структура упрочненной зоны представляет собой высоко - дисперсный мартенсит + остаточный аустенит + карбиды.

Рис. 2.25. Распределение микротвердости по глубине

упрочненного слоя на стали 65Г при плазменном

упрочнении без оплавления (1) и с оплавлением (2).

Углеродистые литейные стали отличаются от деформируемой стали меньшей пластичностью и ударной вязкостью. По другим физико-химическим свойствам различий практически нет. Плазменное упрочнение проводилось как с оплавлением, так и без оплавления поверхностности. Микротвердость упрочненного слоя находится примерно на одинаковом уровне с деформируемыми углеродистыми сталями, табл. 2.12. При плазменном упрочнении этих сталей желательно проводить предварительную общую печную термообработку (нормализацию, закалку, высокий отпуск).

Табл.2.13

Микротвердость упрочненного слоя на углеродистых литейных сталях после плазменного упрочнения

| Сталь | Микротвердость Н, Мпа | ||

| Исходная структура | После печной термообработки | После плазменного упрочнения | |

| 15Л 20Л 25Л 35Л 45Л 35ГЛ 30ГСЛ 45ФЛ 30ХГСФЛ | 1600-1800 1600-1800 1600-1900 2100-2200 - - - - | 3900-4500 4000-4500 4100-4700 5100-5900 5000-6000 5100-5500 5500-6000 5900-6500 6100-6500 | 5000-6700* 5000-6700* 5200-6900* 6500-6800 7500-8200 6500-7300 7200-7800 8900-9500* 7500-8100 |

* Режим обработки с оплавлением поверхности

Твердые сплавы

Твердые сплавы не относятся к числу железоуглеродистых сплавов, однако они широко используются в инструментальном производстве. Сведений об упрочнении твердых сплавов при помощи плазменного нагрева в литературе (см. статью Самотугина С.С. в журнале 1997 №4, с45,-51)очень мало. Имеются данные по упрочнению твердых сплавов при помощи лазера [1, 15, 47-50]. Лазерное упрочнение твердых сплавов ВЗК (стеллит), ВК8, ВК6М, В15 повышает твердость

сплавов в зоне упрочнения на 30-50 %, глубина упрочнения составляет 100-150 мкм (разупрочненные области отсутствуют). Повышение твердости твердых сплавов по мнению [1,15, 47-50] связано со структурными и фазовыми превращениями: образованием карбидов WC гек, WC куб, W2С и насыщение кобальтовой связки вольфрамом, уменьшением карбидных частиц и т.д. Увеличение содержания кобальта в сплаве повышает степень упрочнения сплавов (с оплавлением и без оплавления поверхности), химический состав и исходная твердость которых представлены в табл. 2.14.

Табл. 2.14.

| Марка сплава | Химический состав, % | HRC | |||||||

| C | Si | Cr | Co | W | WC | TiC | TaC | ||

| Cтеллит 1 Стеллит 2 Релит Т15К6 Т30К ВК3 ВК6 ВК8 ВК15 | 2,1 - - - - - - | 1,8 2,5 - - - - - - - | - - - - - - - | 59,1 - | 4,5 - - - - - - | - - - | - - - - - - - | - - - - - - - - - | 49-50 50-51 |

При упрочнении твердых сплавов с оплавлением поверхности (стеллит, релит) в оплавленной зоне микротвердость повышается. Высокая скорость кристаллизации в оплавленной зоне приводит к образованию высокодисперсионной структуры, обладающей высокой твердостью, рис. 2.26.

Рис. 2.26. Микротвердость оплавленной зоны