Несмотря на различие физических процессов, лежащих в основе того ими иного способа поверхностного упрочнения металлов (плазменного, лазерного, электронно-лучевого и т.д.), для всех характерна общая особенность - фазовые и структурные превращения протекают в условиях далеких от равновесия. Рассмотрим физические причины, позволяющие использовать сверхскоростной нагрев при термической обработке металлов. При использовании большинства видов термической обработки металлов с медленным нагревом для получения неравновесной структуры температура нагрева назначается выше на 30-50 ° С, критических температур Ас1 и Ас3.

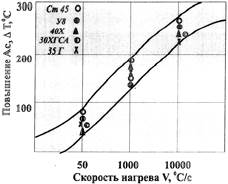

При рассмотрении диаграммы видно, что используется только низкотемпературная часть аустенитной области. Температурный интервал до перехода в жидкое состояние остается очень большим и составляет 400-700°С (в зависимости от состава стали) [1]. В работах [1,9,16,18-22] показано, что нагрев металлов, со скоростью υ = 102 – 106 º С, вызывает смещение фазовых превращений рис.2.3. в область температур на 50-300° С.

В связи с этим, из всего температурного интервала существования аустенитной области, практика плазменного поверхностного нагрева (без оплавления поверхности) используется 1/3 его величины тогда, как при медленном нагреве используется только 1/20 температурного интервала аустенитной области.

Известно, что размер зерен аустенита, в первую очередь, зависит от отношенияскоростей двух элементарных процессов: - возникновения центров (зародышей) п и их роста С. Чем больше это отношение, тем меньше начальное зерно S образующейся фазы - аустенита. С повышением температуры наблюдается все большее количественное опережение скорости зарождения над скоростью роста. При смещении фазовых превращений в сторону высоких температур, процесс зарождения становится доминирующим над процессом роста зерен. Регулируя скорость нагрева (т,е„ количество введенной энергии в поверхностный слой металла) можно получать различные соотношения n/c. Поэтому, использование скоростного нагрева позволяет различное состояние аустенита - от крупнозернистого до мелкозернистого.

Рис. 2.З. Повышение температуры точки Ас3 в сравнении с равновесной в зависимости от скорости нагрева

Смещение основных фазовых превращений в область высоких температур (внутри существования γ - области на диаграмме Fe – Fe3 C3 позволяет получать новые условиядля процесса диффузионного насыщения поверхностных слоев легирующими элементами (азот, борэ кремний, углерод и т.д.). Проникновение диффундирующих атомов в поверхностный слой металла, имеющий зародыши новой фазы по размерам, близким к критическим, происходит более интенсивно, чем при печной цементации, азотировании и т.д. Именно совмещение процессов диффузионного насыщения и зарождения аустенита в поверхностном слое приводит к ускорению в 15-20раз процессов цементации, азотирования и т.д. Таким образом, наличие большего температурного интервала существования у - области на диаграмме Fe – Fe3 C является одной из основных причин, позволяющих использовать сверхскоростную обработку (при помощи плазменной струи (дуги) для широко распространенных сортов стали.

Процесс плазменного поверхностного упрочнения без оплавления поверхности включает четыре стадии: нагрев, фазовое (α → γ) превращение, частичную гомогенизацию, быстрое охлаждение.

Нагрев.

Нагрев поверхности металла со скоростью порядка 103 -105 º С /с считается одной из наиболее важных особенностей плазменного упрочнения. Степень нагрева и размер нагреваемого объема материала зависит от интенсивности теплового ис= точника ^ и времени его воздействия t. Чем выше концентрация энергии источника, тем меньше размер нагреваемого объема и больше скорость его нагрева dТ/dt.

При медленном нагреве со скоростью υ имеющиеся в металле внутреннее напряжение релаксируют в следствии процесса полигонизации. С увеличением скорости нагрева υ1 >υ в следствие инерционности процессов и перераспределении дислокационной структуры, полигонизация не успевает произойти и уменьшение внутренних напряжений осуществляется путем рекристаллизации что вызывает измельчание ферритных зерен. Это в дальнейшем (при α → γ превращении) приводит к образованию мелкозернистой структуры аустенита, которая после охлаждения дает мелкодисперсный мартенсит [1.15].

В работах по термической обработке ТВЧ [17-20] показано, что при определенном увеличении скорости нагрева рекристаллизационные процессы не успевают произойти и изменение зерна не наблюдается. Поэтому, для исходной ферритно-цементитной структуры рекомендуются оптимальные скорости нагрева в диапазоне υ 1< υ опт< υ 2. Характерные значения для стали υ 1=200..... 600° С\с и υ 2 = 104-106 С\с [1,9,15,16,20].

При использовании плазменного нагрева в поверхностном слое образуется более высокодисперсный мартенсит по сравнению с нагревом ТВЧ, хотя средние скорости нагрева для обоих методов одинаковы. При нагреве ТВЧ сплавов железа существенное влияние на кинетику нагрева оказывает превращение феррита. При достижении точки Кюри переход в парамагнитное состояние приводит к резкому замедлению темпа нагрева. Плазменный нагрев позволяет поддерживать очень высокий темп роста температуры, вплоть до стадии интенсивногоα → γ превращения. Поэтому, при плазменном нагреве эффективные значения скорости нагрева выше, чем при нагреве ТВЧ. Сравнение эффективных значений скорости нагрева при плазменном, лазерном и электронно-лучевом упрочнении показывает, что в двух последних случаях температурный интервал аустенитного превращения сдвинут в область более высоких температур, по сравнению с плазменным. Это объясняется тем, что при лазерном и электронно-лучевом упрочнении обеспечивается наибольшая плотность потока энергии на поверхности, а, следовательно, и более высокие скорости нагрева. Исползование высоких скоростей приводит к наследованию дефектов исходной структуры. Показано [21], что повышение твердости связано с дроблением блоков мозаики и значительным увеличением плотности дефектов кристаллической решетки, превышающим величины для случаев традиционной закалки. Положительное влияние на результат плазменного упрочнения оказывают термоупругие напряжения, которые с одной стороны увеличивают плотность дефектов, с другой - способствуют развитию рекристаллизационных процессов измельчения зерна.

α → γ превращения при плазменном упрочнении.

При изменении фазового состояния возможны два типа превращения: диффузионное и без диффузионное. Принято считать, что при медленном нагреве железоуглеродистых сплавов α → γ превращение происходит по диффузионному механизму. В работе [20] показано, что смена диффузионного механизма при α → γ превращении на бездиффузионный происходит при скорости нагрева 70 000-80 000° С\с.

Табл.2.5.

Параметры тонкой кристаллической структуры сталей после упрочнения азотной плазменной струей [21]

| Сталь | Вид обработки | Размер блоков * 10 -7, м | Микроискажения Δа/α * 102 | Плотность дефектов * 1010, см-2 |

| ЗОХГСА | Исходное состояние Плазменное упрочнение + отпуск (200º С) Объемная закалка + отпуск (200º С) | 2,1 0,086 0,34 | 0,168 0,3 0,437 | 0,47 4,01 1,12 |

Анализ результатов исследования [1, 10, 15. 17-22] по скоростному нагреву сталей с помощью различных источников тепла позволяет сделать вывод возможного существования обоих механизмов α → γ превращения. При нагреве сталей с исходной перлитной структурой (скорость нагрева υ≤500° С\с) преобладающим механизмом аустенизации является диффузионный. Нагрев со скоростью выше 1000º С/с вызывает образование устойчивого и неустойчивого аустенита в силу действия одновременно двух различных процессов - диффузионного и бездиффузионного. При этом, та часть аустенита, которая образовалась по бездиффузионному механизму не может быть устойчивой в межкритическоминтервале температур, т.к. температура малоуглеродистого аустенита ниже равновесной. Неустойчивость аустенита в межкритическом интервале температур свидетельствует о том, что углерода в нем меньше, чем этого требуется при диффузионном механизме превращения [17], при котором углерода всегда достаточно для создания устойчивого аустенита.

С увеличением скорости нагрева количество мест для зарождения центров новой фазы быстро исчерпывается, а рост имеющихся центров (зависящий от диффузионных процессов) не обеспечивает достаточную скорость протекания α → γ превращения, что приводит к доминированию бездиффузионного механизмааустенизации. При превышении некоторой величины скорости нагрева Vкр диффузионный механизма полностью вытесняется бездиффузионным [20]. По мнению [1,17- 20], увеличение роли бездиффузионного механизма с ростом скорости нагрева соответствует следующая особенность процесса аустенизации стали с исходной ферритно-цементитной структурой:

- в доэвтиктоидных сталях возможна ситуация, когда приV<Vкр перлит превращается в аустенит диффузионным механизмом, а свободный феррит – бездиффузионным. При этом аустенит, образующийся из перлитной колонии, имеет концентрацию углерода, близкую к 0,8 %, а приращение свободного феррита приводит к образованию малоуглеродистого аустенита. Поэтому количество углерода в аустените и степень его неоднородности можно регулировать скоростью нагрева.

Скорости нагрева V ≈ 106 ºС\с, по мнению [1,15,19,20],являются предельными, так как интервал α → γ превращений достигает температуру плавления. Бездиффузионный механизм α → γ превращения наблюдается и в случае с исходной мартенситной структурой. При нагреве со скоростьюV ≈ Vкр распада мартенсита не происходит, иα → γ превращение имеет характер обратного мартенситного превращения. По мнению [1,19,20], температура превращения зависит от состава сплава и может быть как выше, так и ниже равновесной температуры. Образовавшийся аустенит при обратном мартенситном превращение наследует от мартенсита дефектную структуру, что при последующей закалке приводит к повышению плотности дислокации и повышению твердости.

Особенностиα → γ превращения легированных сталей связаны с замедлением в этих сталях диффузионных процессов, уменьшения температурного интервала γ - фазы и с понижением температуры мартенситного превращения аустенита. При нагреве легированных сталей роль бездиффузионного механизма α → γ превращения возрастает.

Однако уменьшение температурного интервала γ – фазы в условиях быстрого нагрева характеризуется большей вероятностью оплавления поверхности.

При оплавлении, карбиды, входящие в состав легированных сталей, растворяются и образовавшийся аустенит насыщается легирующими элементами, и при последующем охлаждении не претерпевает фазового превращения.

Гомогенизация

При традиционных методах упрочнения (использующих медленный нагрев) применяют изотермическую выдержку при достижении максимальной температуры закалки.

В результате такой выдержки происходит α → γ - превращение феррита, растворение карбидов с последующим распределением углерода и легирующих элементов [17].

Образующийся аустенит имеет постоянную по всему объему концентрацию атомов. Изменяя время выдержки можно в определенных пределах управлять степенью гомогенизации аустенита. При плазменном упрочнении аустенизация стали протекает в неизотермических условиях, поэтому процессы гомогенизации ограничены незначительным промежутком времени пребывания металла в аустенитном состоянии

Отсутствие выдержки при максимальной температуре нагрева приводит к неравномерному распределению углерода и других элементов в зерне аустенита.

Для сплавов с исходной ферритно-цементитной структурой вне зависимости от механизма α → γ - превращения, по мнению [15-22], частичное протекание процессов гомогенизации (для скоростных нагревов) является необходимым условием повышения твердости.

Согласно [17-19, 22] для диффузионного механизма образовании зародышей аустенита, общая скорость превращения зависит от диффузии углерода.

При α → γ - превращении по бездиффузионному механизму образования аустенита(без определенного насыщения его углеродом) возможно и он при быстром охлаждении возвращается к исходной ферритно-цементитной структуре (т.е. пересынщенного твердого раствора в железе не образуется) [28].

Поэтому, при описании фазовых переходов при плазменном упрочнении, важной задачей является установление количественной оценки диффузии углерода при неизотермических условиях.

При скоростном нагреве железоуглеродистых сплавов с мартенситной структурой происходит обратное мартенситное превращение без заметного распределения углерода [17-20].

По мнению [22], в этом случае необходимо оценить предельную скорость нагрева (для анализа диффузионных процессов), ниже которой происходит отпуск мартенсита.

Кроме того, необходима точная оценка критической скорости охлаждения аустенита для осуществления процессов закалки.

Влияние скорости нагрева на величину зерна аустенита

|

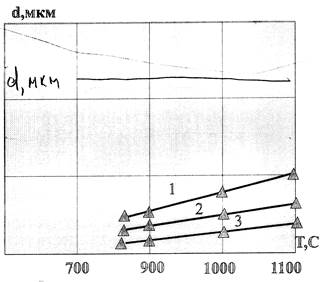

Принято считать, что размер зерна обратно пропорционален скорости нагрева после печной закалки аустенитное зерно имеет примерно 7-9 баллов после закалки ТВЧ (скорость нагрева 100-1000 ° С\с) зерно имеет балл 11-13. На рис. 2.4. показано изменение величины зерна с увеличениемскорости нагрева до температуры Тзак для стали 45при плазменном упрочнении.

При скоростинагрева

выше 500° С\с незначительный

рост зерна наблюдается только в случае превышения температуры нагрева над температурой, принятой при обычной печной закал ке. Нагрев со скоростью свыше 1000^ °С\с приводит к смещению процесса образования аустенита в область высоких температур, и, как следствие этого, уменьшается концентрация углерода, необходимая для устойчивости зародыша. Скорость зарождения при этом резко увеличивается, что ограничивает

рост зерен. Используя сверхбыстрый нагрев(плазменнойструей(дугой), можно Рис. 2.4. Влияние температуры и скорости регулировать величину зерна аустенита к нагрева на размер зерна аустенита d моменту начала стадии охлаждения. в стали 45.

1-500º С/с; 2-1000º С/с; 3-5000º С/с

Влияние скорости нагрева на ускорение диффузионных процессов насыщения

Почти во всех случаях применения скоростного нагрева (лазерного, электронно-лучевого, плазменного и т.д.) отмечается ускорение процессов насыщения поверхностных слоев легирующими элементами [1,9.15,19,21, 23-26].

Однако, причины ускорения процессов химико-термической обработки (ХТО) металлов не раскрываются.

Ускорение диффузионных явлений при плазменной ХТО обусловлено особенностью фазовых превращений в железоуглеродистых сплавах при скоростном нагреве. Если при медленном нагреве аустенит образуется только в результате диффузионных процессов, то при плазменном нагреве возможно образование аустенита по бездиффузионному механизму. В доэвтектоидных сталях бездиффузионный процесс протекает на неоднородностях в ферритнойфазе - по границам зерен и блоков. Смещение фазовых превращений в область высоких температур оказывает существенное влияние на размер зерен аустенита, в момент окончания фазовых переходов. Уменьшение объема зерен и увеличение их числа приводит к возрастанию общей протяженности границ. Известно [27], что интенсивность диффузии вдоль границ и внутри зерен существенно различается. Скорость пограничной диффузии в 5-7 раз превосходит скорость диффузии по зерну [27]. Следовательно, в более мелкозернистом аустените, образующимся при плазменном нагреве и обладающим большей протяженностью границ, насыщение происходит значительно быстрее, чем в крупнозернистом аустените, образующимся при печном нагреве.

Высокая диффузионная активность мелкозернистого и мелкоблочного аустенита, образующегося при плазменном нагреве, усиливается наличием многочисленных источников вакансии, благоприятной дислокационной структурой и повышенной плотностью дислокации [14]. Это связано с тем, что границы зерен являются основными источниками вакансий в металлах с плотноупакованной решеткой, а измельчение зерна приводит к увеличению концентрации вакансий [27]. Несовершенства структуры границ (дислокации, избыточная концентрация вакансии) является, по мнению [ 14, 18, 27,28], источником избыточной энергии, что облегчает перенос диффундирующих атомов.

Наряду с особенностями превращений в железоуглеродистых сплавах при плазменном нагреве на интенсификацию процессов ХТО оказывает сильное влияние сам источник нагрева - плазменная струя (дуга). При плазменном нагреве (струей или дугой) азот, углерод, водород поглощаются металлом в количестве,превышающем их растворимость при тех ж температурах и давлениях, но в отсутствии плазменного нагрева [28, 29]. Высокая температура плазменной струи (дуги), где газ частично диссоциирован и ионизирован, вызывает отставание релаксационных процессов от скорости снижения температуры газа у поверхности металла.

Следствием этого является взаимодействие с металлом газа (плазмы) в неравновесном, относительно его температуры состоянием. Сверхравновесное поглощение газа в некоторых случаях приводит к значительному перенасыщению металла газом и к стремлению выделиться из него, что приводит к пористости на поверхности металла [24].

Важной особенностью плазменного нагрева является, также неоднородность температурного поля нагрева, свойственная всем процессам, использующим концентрированные источники нагрева. Отсюда усиление термодиффузионных процессов на границе металл-активная среда. Кроме того, использование плазменной дуги позволяет ускорить диффузионные процессы за счет электронного тока (электротермический эффект).

Таким образом, причины интенсификации процессов насыщения легирующими элементами при плазменном нагреве заключаются в следующем:

- при плазменном нагреве образуется мелкозернистый и мелкоблочный аустенит (в который диффундирует тот или иной элемент), содержащий в себе большее количество дефектов структуры (границы зерен блоков, дислокации и т.д.), что значительно облегчает процесс диффузии на границе раздела металл-активная среда;

- использование плазменной струи (дуги) позволяет создать лучшие условия для протекания поверхностных реакций, заключающихся в сверхравновесномпоглощениигаза ивысокойактивностинасыщающейсреды (газовая, твердая, жидкая фаза);

- резко сокращается время нагрева поверхности металла до температуры насыщения (доли секунд).

Охлаждение

При охлаждении аустенитной структуры возможно два типа γ→α -превращения: диффузионное и бездиффузионное. Прискорости охлаждения W‹W1 реализуется первый тип, а при W>W2 только второй тип. (Характерные значения для доэвтектоидной стали W1 ≈50° С\с, эвтектоидных W ≈100º С\с.

Для получения мартенсита в железоуглеродистых сплавах необходимо обеспечить скорость охлаждения выше критической, которая для большинства сталей составляет 50-200 ° С\с [1. При плазменном упрочнении скорость охлаждения значительно превышает критическую и составляет 102-105 ° С\с [9]. Таким образом, распад аустенита происходит по бездиффузионному механизму с образованием мартенсита. Как уже отмечалось, при плазменном нагреве образуется неоднородный аустенит, и, как следствие этого, при охлаждении объемы с разной концентрацией углерода будут закаливаться по-разному. Диапазон температур, в которых происходит мартенситное превращение, существенно увеличивается. Превращение малоуглеродистого аустенита происходит при температуре 350-420° С с образованием мелкоигольчатого мартенсита [15, 19, 22]. С ростом концентрации углерода температура мартенситного превращения снижается до 100° С с образованием пластинчатого мартенсита. Для охлаждения неоднородного аустенита требуются большие скорости охлаждения [19, 20, 22], по сравнению с однородным аустенитом. Это связано с тем, что повышение градиента концентрации углерода приводит к ускорению диффузии и облегчению распада аустенита.

Однако, по мнению [9- 13], существуют оптимальные скорости охлаждения аустенита (102- 103 °С\с), которые при плазменном упрочнении увеличиваются, по сравнению с закалкой традиционными методами. При слишком больших скоростях охлаждения, свыше 105 ºС\с, повышается доля остаточного аустенита и возрастает вероятность образования трещин.

Таким образом, основными физическими особенностями плазменного поверхностного упрочнения являются: увеличение температурных интервалов α→ γ и γ→α -превращений, доминирование бездиффузионных механизмов фазовых переходов, наследование дефектов и карбидной фазы исходной структуры,влияние состояния исходной структуры; влияние термоупругих1 и остаточных напряжений.

Термодеформационные процессы в железоуглеродистых сплавах при плазменном упрочнении

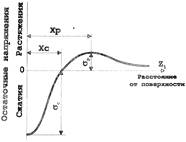

После плазменного упрочнения металлов в поверхностном слое возникают остаточные напряжения, появление которых обусловлено двумя основными причинами: термическими напряжениями при неоднородном температурном поле и структурными превращениями. Остаточные напряжения при поверхностном упрочнении распределяются, по мнению [1, 9, 10, 12, 16, 24, 25], следующим образом: в поверхностном слое Хс (10-100 мкм) они носят сжимающий характер, а в более глубоком слое Хр (0,3-3 мм) переходят в растягивающие напряжения и по мере углубления в глубь металла уменьшаются до нуля, рис.2.6.

Рис.2.6. Схема распределения остаточных напряжений по глубине