Контактные напряжения. Виды разрушения, вызываемые контактными напряжениями. Какие передачи рассчитываются по сопротивлению контактной усталости. Формулы Герца и их использование в расчетах на контактную прочность.

Работоспособность ряда деталей характеризуется прочностью поверхностных слоев сопрягаемых деталей – контактной прочностью.

При передаче сил через поверхности, размеры которых малы по сравнению с размерами сопрягаемых тел, возникают контактные напряжения.

Виды контакта: 1) по плоскости 2) по линии 3) в точке.

Передача сил от одной детали к другой в машинах осуществляется по сопряженным поверхностям контакта. Первоначальный контакт (контакт без нагрузки) в сопряжениях деталей машин происходит по поверхности, в точке или по линии. В зависимости от характера взаимного перемещения контактирующих поверхностей под нагрузкой различают неподвижные и подвижные сопряжения деталей.

Задачей расчета сопряжений является определение напряжений и деформаций. Они нужны для расчета деталей на прочность, износостойкость и для определения жесткости (или обратной величины — податливости) соединения. Расчет напряжений и деформаций в сопрягаемых деталях называют решением контактной задачи, а напряжения — контактными. В точной общей постановке ее решение связано со значительными трудностями, обусловленными сложной формой деталей. Поэтому обычно задачу решают приближенно для частных форм деталей и условий нагружения.

Особый класс задач составляют задачи с первоначальным контактом деталей в точке или по линии. Решения этих задач обычно выполнены для неподвижного контакта и используются при расчете на прочность подшипников качения, зубчатых и фрикционных передач. Учитывая, что в подшипниках качения и передачах контакт подвижный (действуют силы трения) и часто присутствует смазочный материал в сопряжениях, условие прочности имеет вид

.

.

Расчетное контактное напряжение σн сравнивают с допускаемым [σ]н, полученным экспериментально на реальных образцах в реальных условиях работы.

Решение задачи о контакте двух неподвижных шаров было получено известным немецким механиком Г. Герцем в 1881 г. при следующих допущениях: материал шаров изотропный и подчиняется закону Гука, поверхности без смазочного материала и абсолютно гладкие (шероховатость отсутствует), размеры площадки контакта малы по сравнению с радиусами кривизны шаров, площадка контакта плоская.

,

,

Где E – модуль упругости, υ – коэффициент Пуассона,  - приведенный радиус кривизны.

- приведенный радиус кривизны.

Если контактируют одинаковые материалы, то формула сокращается:

, где wn – распределенная нагрузка по длине образующей цилиндров.

, где wn – распределенная нагрузка по длине образующей цилиндров.

Наибольшие контактные напряжения возникают в тонком поверхностном слое материала. Поэтому для повышения контактной прочности достаточно упрочнить только поверхностный слой детали. Для зубчатых передач толщина этого слоя составляет 0,2...0,3 модуля. На практике это достигается различными методами термической и химико-термической обработки материала.

Виды разрушения:

1) на поверхности контакта происходят сдвиги (т.к. нагрузка циклическая, то материал в результате циклического нагружения постоянно меняет свою форму и изнашивается)

2) усталостное выкрашивание – любая точка поверхности испытывает циклическую нагрузку, возникает поверхностный микросдвиг, это приводит к образование микротрещин, которые в свою очередь раскрываются в зоне растяжения, в них попадает смазка, жидкость плохосжимаема – трещина увеличивается в размерах, и при многократных повторениях цикла происходит вырывание частиц.

3) Смятие контактных поверхностей. Если оно произошло, то была ударная или вибрационная нагрузка (неправильная эксплуатация). Смятие – пластическая деформация поверхностного слоя.

4) заедание – возникает в случае отсутствия смазки или разрыв смазочного слоя в случае большой ударной нагрузки. Появление местного повышения температуры и отрыв частиц с переносом их на другую поверхность.

Зубчатые передачи. Достоинства и недостатки. Основные виды зубчатых передач. Основные параметры зубчатых колес. Передаточное число. Материалы и обработка.

Зубчатая передача — это механизм, который с помощью зубчатого зацепления передает или преобразует движение с изменением скоростей и моментов.

Цилиндрические зубчатые передачи между параллельными валами выполняют с помощью колес с прямыми, косыми и шевронными зубьями. Конические передачи между валами с пересекающимися осями осуществляют колесами с прямыми и круговыми зубьями, реже косыми (тангенциальными) зубьями. Преобразование вращательного движения в поступательное и наоборот осуществляют цилиндрическим колесом и рейкой.

Зубчатые передачи — самые распространенные среди механических передач. Годовой выпуск зубчатых колес составляет несколько миллионов. Диапазон их применения широк: от часов и приборов до самых тяжелых машин.

Достоинства зубчатых передач: малые габариты; высокий КПД; постоянство передаточного отношения из-за отсутствия проскальзывания; возможность применения в широком диапазоне вращающих моментов, скоростей и передаточных отношений; надежность в работе и простота обслуживания.

Недостатки зубчатых передач: высокие требования к точности изготовления; шум при работе со значительными скоростями.

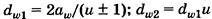

Начальная окружность -  ;

;

- передаточное отношение;

- передаточное отношение;

- межосевое расстояние;

- межосевое расстояние;

- модуль, он стандартизован;

- модуль, он стандартизован;

- делительный диаметр;

- делительный диаметр;

- коэффициент ширины зубчатого венца, где b – ширина колеса.

- коэффициент ширины зубчатого венца, где b – ширина колеса.

Для косозубых передач водят угол наклона зубьев β, для конических углы конусности δ, причем δ1+ δ2=180º.

Еще вводят параметры: стандартный угол профиля, окружности все, коэфф. торцевого перекрытия, смещение, линия зацепления и активная линия зацепления, высота и толщина зуба, ну может, что еще придумаете.

При выборе материалов для зубчатых колес необходимо обеспечить сопротивление контактной усталости поверхностных слоев зубьев, прочность зубьев на изгиб, сопротивление заеданию и износу. Основными материалами являются термически обрабатываемые стали. Допускаемые контактные напряжения примерно пропорциональны твердости материалов. Это указывает на целесообразность широкого применения для зубчатых колес сталей, закаливаемых до значительной твердости.

Твердость Н материала измеряют по Бриннелю, когда Н < 350 НВ или по Роквеллу НRСЭ при Н > 350 НВ. Приближенно 10 НВ ~ 1 НRСЭ. При твердости Н < 350 НВ шестерню выполняют с несколько большей твердостью, чем колесо, на (20...30) НВ. Термическую обработку заготовки (нормализацию, улучшение) выполняют до нарезания зубьев. После нарезания зубьев не требуется дополнительных финишных операций. Такие передачи хорошо прирабатываются.

При твердости Н > 350 НВ химико-термическую обработку ведут после зубонарезания, при этом зубья коробятся и в результате ухудшаются их точностные показатели. В массовом и крупносерийном производстве применяют исключительно зубчатые колеса высокой твердости, которые подвергают отделочным операциям после термической обработки.

Объемная закалка вызывает увеличение твердости не только поверхности зуба, но и его сердцевины. В результате зуб становится хрупким и легко разрушается при ударах. Поэтому объемная закалка уступила место поверхностным термическим и химико-термическим методам упрочнений. Такой обработкой можно достигнуть высокой твердости поверхностных слоев материала зубьев при сохранении вязкой сердцевины.

Для зубчатых колес применяют следующие основные виды поверхностных термических и химико-термических упрочнений: поверхностная закалка, цементация и нитроцементация с закалкой, азотирование.

Поверхностную закалку в основном обеспечивают за счет нагрева токами высокой частоты (ТВЧ). В связи с тем, что нагреваются поверхностные слои в течение 20...50 с, толщина закаливаемого слоя мала и деформации при закалке невелики. Поэтому можно обойтись без последующего шлифования зубьев (однако это понижает точность на одну-полторы степени). Материалы в этом случае — среднеуглеродистые легированные стали 40Х, 40ХН, 35ХМ и др. Обычно твердость на поверхности зубьев (50...55) НRСЭ.

Поверхностная закалка зубьев без охвата переходной поверхности (с обрывом твердого слоя у впадины зубьев) повышает износостойкость и сопротивление выкрашиванию, но понижает прочность при изгибе, так как создает концентратор напряжений у корня зуба. Желательно, чтобы закаленный слой повторял очертание впадин.

Цементация — поверхностное насыщение углеродом сталей, содержащих углерода менее 0,3%, с последующей закалкой. Цементация обеспечивает большую твердость (56...63) НRСЭ, несущую способность поверхностных слоев зубьев и высокую прочность на изгиб. Целесообразно применять газовую цементацию как более производительную. Применяют цементируемые стали: 20Х, а для ответственных зубчатых колес, работающих с ударными нагрузками, хро-моникелевые стали 12ХНЗА, 20ХНМ, безникелевые стали 18ХГТ, 25ХГТ и др. Толщина цементированного слоя примерно 0,3 модуля. Время цементации на глубину 1 мм примерно 3 часа — процесс длительный. При цементации рабочие поверхности зубьев искажаются и требуется их шлифование.

Азотирование — насыщение поверхностных слоев азотом, обеспечивает высокую твердость (58...65) НRСЭ и износостойкость поверхностных слоев. Азотируют готовые детали без последующей закалки. Для азотируемых колес применяют молибденовую сталь 38Х2МЮА, безалюминиевые стали типа 40ХФА, 40ХНА, 40Х. Зубья после азотирования в связи с малой толщиной слоя насыщения и малым короблением не шлифуют. Поэтому азотирование применяют для колес с внутренними зубьями и других, шлифование которых трудно осуществимо. Недостатком азотированных колес является малая толщина упрочненного слоя (0,2...0,5 мм), не позволяющая применять их при ударных нагрузках из-за опасности растрескивания упрочненного слоя и при работе с интенсивным изнашиванием (при загрязненной смазке).

Нитроцементация — насыщение поверхностных слоев углеродом и азотом с последующей закалкой — обеспечивает им высокую прочность, износостойкость и сопротивление заеданию. Нитроцементация идет с достаточно высокой скоростью и в связи с малыми толщиной упрочняемого слоя и его деформациями позволяет обойтись без последующего шлифования.

Улучшаемые стали применяют для зубчатых колес, преимущественно изготовляемых в условиях мелкосерийного и единичного производства при отсутствии жестких требований к габаритам. Чистовое нарезание зубьев улучшаемых колес производят после термической обработки заготовки, что исключает необходимость шлифования и позволяет обеспечить высокую точность. Применяют качественные углеродистые стали 40, 45 и легированные 35ХГС, 40Х и др.

Стали в нормализованном состоянии для обоих сопряженных зубчатых колес применяют только во вспомогательных механизмах, например в механизмах с ручным приводом. Основные материалы — среднеуглеродистые стали 40, 45, 50. Для повышения стойкости против заедания шестерни и колеса изготовляют из разных материалов.

Стальное литье применяют для колес больших диаметров. Основные материалы — литейные среднеуглеродистые стали 35Л, 50Л и др. Литые колеса подвергают преимущественно нормализации.

Ч у г у н ы используют для изготовления тихоходных, крупногабаритных и открытых передач. Кроме того, из чугуна изготовляют сменные колеса (поочередно работающие). Применяют чугуны СЧ20...СЧ35, а также высокопрочные магниевые чугуны с шаровидным графитом.

Пластмассовые зубчатые колеса в паре с металлическими применяют в слабонагруженных передачах для обеспечения бесшумности, самосмазываемости или химической стойкости. Используют текстолит (рекомендуемые марки ПТ и ПТК) и древесно-слоистые пластики. Наиболее перспективными следует считать капролон, полиформальдегид и фенилон.