ОБЩИЕ СВЕДЕНИЯ

Органические вяжущие вещества — это высокомолекулярные природные или синтетические вещества, способные:

• приобретать жидко-вязкую консистенцию при нагревании или при действии растворителей или же имеющие жидко-вязкую консистенцию в исходном состоянии;

• с течением времени самопроизвольно или под действием определенных факторов (температуры, УФ-облучения, веществ-отвердителей и др.) переходить в твердое состояние.

При этом как в жидком, так и в твердом состоянии эти вещества имеют хорошую адгезию к другим материалам.

В зависимости от происхождения, химического и вещественного состава органические вяжущие делят на следующие группы:

• черные вяжущие (битумы и дегти);

• природные смолы, клеи и полимеры;

• синтетические полимерные продукты.

Природные высокомолекулярные вещества применяют как в их естественном состоянии, так и после химической модификации, придающей им необходимые свойства. Например, целлюлозу применяют в виде эфиров (нитроцеллюлоза, метилцеллюлоза и т. п.). Битумы также часто подвергают модификации.

Самая обширная группа органических вяжущих — синтетические полимеры. Их получают из низкомолекулярных продуктов (мономеров) полимеризацией и поликонденсацией. Специфическая группа полимеров — каучуки и каучукоподобные полимеры, обладающие высокоэластичными свойствами — способностью к большим упругим деформациям; их также называют эластомерами.

В зависимости от отношения к нагреванию и растворителям органические вяжущие делят на термопластичные и термореактивные.

Термопластичными называют вещества, которые при нагревании переходят из твердого состояния в жидкое (плавятся), а при охлаждении вновь затвердевают; причем такие переходы могут повторяться много раз. Термопластичность объясняется линейным строением молекул и невысоким межмолекулярным взаимодействием. По этой же причине большинство термопластов способно растворяться в соответствующих растворителях. К термопластам относятся битумы, смолы, многие широко распространенные полимеры — полиэтилен, поливинилхлорид, полистирол и др.

Термореактивными называют вещества, у которых переход из жидкого состояния в твердое происходит необратимо. При этом у них меняется молекулярная структура: линейные молекулы соединяются в пространственные сетки — гигантские макромолекулы. Такое необратимое твердение (этот процесс называют также «отверждение», «сшивка»., «вулканизация») происходит не только под действием нагрева (отсюда пошел термин «термореактивные вещества»), но и под действием веществ отвердителей, УФ и у-излучения и других факторов. Отвержденные термореактивные полимеры, как правило, более теплостойки, чем термопластичные.

Термореактивные вяжущие поступают на строительство часто в виде вязких жидкостей, называемых не совсем правильно «смолами». В химической технологии такие продукты частичной полимеризации (с молекулярной массой менее 1000), имеющие линейное строение молекул и способные к дальнейшему укрупнению, называют олигомерами.

К термореактивным органическим вяжущим относятся, например, эпоксидные и полиэфирные олигомеры (смолы), олифы, каучуки в смеси с вулканизаторами и др.

Органические вяжущие существенно отличаются от неорганических (минеральных). Адгезионные свойства многих органических вяжущих значительно выше, чем минеральных. Прочность на сжатие у них сопоставима с прочностью минеральных, а при изгибе и растяжении во много раз выше. Следует помнить, что у термопластичных вяжущих прочность быстро падает при повышении температуры из-за размягчения полимера. Органические вяжущие характеризуются низкой термостойкостью. В зависимости от состава и строения температура их размягчения составляет 80...250 "С. В большинстве своем это горючие вещества.

Большинство органических вяжущих водо- и химически стойки (они хорошо противостоят действию кислот, щелочей и солевых растворов). Стоимость органических вяжущих значительно выше, чем минеральных, а объемы их производства — намного ниже.

Из сказанного видно, что отличия органических вяжущих от минеральных носят как положительный, так и отрицательный характер. Поэтому каждый вид вяжущих имеет свои рациональные области применения, выбираемые с учетом всех его свойств. В последние годы широко используется модификация минеральных вяжущих органическими с целью получения композиционных материалов с принципиально новым набором свойств (см. п. 2.1).

Органические вяжущие* используются в строительстве для получения клеев, мастик, лакокрасочных материалов (см. гл. 18), полимерных и полимерцементных растворов и бетонов (см. п. 12.8). Большая же часть синтетических полимеров используется при производстве пластмасс, в состав которых, как правило, входят наполнители и другие компоненты, снижающие стоимость и придающие пластмассам специальные свойства.

Высокая стоимость полимерных вяжущих выдвигает на первый план при их использовании задачу снижения полимероемкости, т. е. получения требуемого результата при минимальном расходе полимера. Поэтому полимерные вяжущие применяют в основном для получения тонких облицовочных изделий (плиток, пленок, погонажных изделий), покрасочных и клеящих составов, защитных химически стойких покрытий, а также для изготовления газонаполненных пластмасс — теплоизоляционных материалов с уникально низкой плотностью (10...50 кг/м3).

БИТУМЫ И ДЕГТИ

Первыми органическими вяжущими, которые начали применять в строительстве, были битумы и дегти. Имеются свидетельства применения битумных материалов в I тысячелетии до н. э. в Месопотамии при строительстве «висячих» садов Семирамиды, тоннеля под Евфратом и асфальтированных мостовых. Известно применение битумных материалов в Древнем Риме. Средневековые строители, в том числе и наши предки, применяли смолы и дегти для защиты древесины от гниения.

Хотя битумы и дегти имеют различное происхождение и несколько отличаются составом, оба обладают общими характерными свойствами. При нагревании они обратимо разжижаются и в таком состоянии хорошо смачивают другие материалы, а при охлаждении отвердевают, прочно склеивая смоченные ими материалы. Кроме того, битумы и дегти водостойки и водонепроницаемы, и если ими пропитать или покрыть другие материалы, то приобретают гидрофобные (водоотталкивающие) свойства. Битумы и дегти хорошо растворяются в органических растворителях. Перечисленные свойства предопределили использование битумов и дегтей для получения клеящих и гидроизоляционных материалов, а также для получения специальных дорожных бетонов — асфальтобетонов.

Битумы (от лат. bitumen — смола) — при комнатной температуре вязкопластичные или твердые вещества черного или темно-коричневого цвета, представляющие собой сложную смесь высокомолекулярных углеводородов и их неметаллических производных. В зависимости от происхождения битумы могут быть природные и искусственные (техногенные); источником образования или получения битумов и в том и в другом случае является нефть.

Природные битумы встречаются в виде асфальтовых пород, например, песка, пористого известняка, пропитанных битумом (содержание битума от 5 до 20 %). Такие породы встречаются в Венесуэле, Канаде, на острове Тринидад и др. Есть месторождения практически чистых битумов, например, битумные озера на Сахалине. Природные битумы образовались при разливе нефти в результате испарения из нее легких фракций и частичного окисления кислородом воздуха. Мировые запасы природного битума более 500 млрд т.

Искусственные битумы получают как остаток при переработке нефти на нефтеперегонных заводах при получении топлива и смазочных масел. После переработки (перегонке или крекинге) нефти остается густой смолистый остаток, содержащий твердые частицы,— гудрон. Выход гудрона из тяжелой нефти 7...8 %, а из легкой — до 1 %. Гудрон подвергается специальной обработке (например, нагреву и продувке воздухом) для получения твердого или полутвердого материала — нефтяного битума.

Элементарный состав битумов находится в следующих пределах: углерод С — 70...87 %, водород Н — 8...12 %, сера S — 0,5...7 %. Эти элементы образуют в битуме четыре группы веществ:

нефтяные масла — (молекулярная масса 300...600); алифатические углеводороды (строение молекул линейное); содержание в битуме 30...60 %; придают битуму вязкость и термопластичность;

смолы — (молекулярная масса 600... 1000), содержание в битуме 20...40 %; состоят из кислородо- и серосодержащих полярных соединений, придают битуму высокие адгезионные свойства;

твердые высокомолекулярные вещества — (молекулярная масса 1000...5000); содержание в битуме 10...40%; к ним относятся ас-фальтены, карбены и карбоиды; придают битуму твердость и тугоплавкость;

асфальтогеновые кислоты — содержание до 3 %; выполняют функцию поверхностно-активных веществ и повышают адгезионные свойства битума.

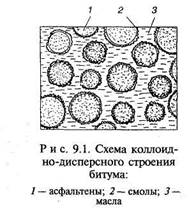

Вещества, составляющие битум, образуют коллоидную систему, в которой масла с растворенными в них смолами являются дисперсной средой. В ней равномерно распределены мельчайшие твердые частицы.

|

Устойчивость такой системе придают ПАВ — смолы и асфальтогено-вые кислоты (рис. 9.1). При нагреве масла разжижаются и битум переходит в жидко-вязкое состояние; при охлаждении масла густеют и битум затвердевает, а при дальнейшем охлаждении делается хрупким. Эти превращения битума обратимы; т. е. битум — термопластичный материал. Битумы делят на три типа по области их применения: дорожные (для асфальтобетонов), кровельные (для мягких кровельных материалов) и строительные (для изготовления мастик, гидроизоляции и др.). Каждый тип битумов в зависимости от состава может иметь различные марки (табл. 9.1).

Таблица9.1 Марки нефтяных битумов

| Марка битума | Температура размягчения, °С, не ниже | Растяжимость при 25 °С, см, не менее | Глубина проникания иглы при 25° С, 10-1 мм |

| Строительные битумы | |||

| БН-50/50 БН-70/30 БН-90/10 | 41...60 21...40 5...20 | ||

| Кровельные битумы | |||

| БНК-45/180 БНК-45/190 БНК-90/40 БНК-90/30 | 40...50 40...50 85.-95 85...95 | Не нормируется Тоже » » | 140...220 160...220 35...45 25...35 |

| Дорожные битумы | |||

| БНД-200/300 БНД-130/200 БНД-90/130 БНД-60/90 БНД-40/60 | 35 39 43 47 51 | Не нормируется 65 | 201...300 131...200 91...130 61...90 40...60 |

Марки битумов определяют по комплексу показателей, основные из которых: температура размягчения, твердость и растяжимость.

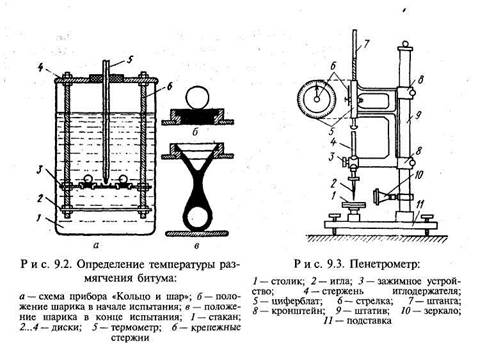

Температуру размягчения определяют на стандартном приборе «Кольцо и шар» (рис. 9.2). Температурой размягчения считается температура, при которой шарик проваливается сквозь битум, заплавленный в кольцо. Обратите внимание: у битума, как у сложной коллоидной системы, нет определенной температуры плавления: он размягчается постепенно.

Твердость (вязкость) битума определяют на приборе пенетрометр (рис. 9.3) по погружению иглы в образец битума (единица шкалы прибора 0,1 мм) при температуре 25 °С.

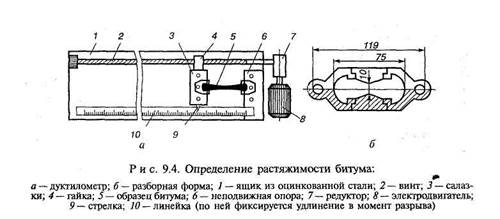

Растяжимость битума определяют по абсолютному удлинению (в см) стандартного образца битума, растягиваемого в воде при 25 ° С со скоростью 5 см/мин (рис. 9.4).

Транспортируют битумы в фанерных барабанах или бумажных мешках. Хранят в закрытых складах или под навесом таким образом, чтобы на битум не попадали прямые солнечные лучи. Битум — горючее вещество, поэтому при работе с ним, особенно при разогреве битума, следует соблюдать требования пожарной безопасности.

Деготь — продукт сухой (без доступа воздуха) перегонки твердых видов топлива (древесины, угля, горючих сланцев, торфа и т. п.), представляющих собой вязкую темно-бурую жидкость с характерным «дегтярным» запахом.

Деготь, вероятно, один из старейших химических продуктов, получаемых человеком. С древнейших времен на Руси было развито «дегтекурение» — получение дегтя из бересты (тонкой березовой коры). Бересту нагревали без доступа воздуха до 200...300 °С. При этом образовывалась темная вязкая жидкость с сильным запахом. Позже стали вырабатывать деготь из древесины березы и других лиственных пород.

Деготь использовался для пропитки деревянных сооружений, лодок, рыбацких сетей, смазки сапог и т. п. Такая обработка защищала от гниения, благодаря антисептирующему и гидрофобизирую-щему действию дегтя. Антисептирующие свойства дегтя используются и в медицине (мазь Вишневского, дегтярное мыло и т. п.). Копчение продуктов (рыбы, мяса) также основано на обработке их продуктами сухой перегонки древесины.

В больших масштабах деготь стал производиться с конца XIX в., когда стала развиваться металлургия. Деготь является побочным продуктом при коксовании углей (высокотемпературной — до 1000 °С обработки каменных углей с целью получения кокса).

Дегти, как и битумы,— сложная дисперсная система, состоящая из большого числа (несколько тысяч) различных углеводородов (жидких и твердых) и их неметаллических производных. Но в отличие от битума, где преобладают парафиновые углеводороды, в дегте много ароматических углеводородов и их производных (бензола, толуола, нафталина, фенола и др.). Именно они придают дегтю антисептические свойства.

Сырой деготь практически не применяется. Его разгоняют, получая растворители, различные масла (антраценовое, креозотовое и др.) и твердообразное вещество — пек.

Пек (от голл. рек — смола) — аморфный хрупкий при обычных температурах остаток от перегонки сырого дегтя при температуре более 360 °С. Он состоит из смолистых веществ, «свободного углерода», антрацена, масел и других слаболетучих соединений. Пеки применяют для получения составного дегтя, сплавлением его с маслами, и пекового лака, растворением его в ароматических растворителях. Составные дегти используют для гидроизоляции и антисептирующих покрытий древесины.

Дегти менее атмосферостойки, чем битумы. Под действием солнечного излучения и кислорода они окисляются, превращаясь в твердые хрупкие продукты; это объясняется наличием в дегте, в отличие от битума, активных реакционноспособных соединений. Дегти и продукты на их основе — канцерогены, поэтому их использование в местах, где возможен их длительный контакт с человеком, запрещено.

При работе с дегтями и пеком следует помнить, что они и их пары могут вызвать воспаление или аллергические реакции при контакте с кожей и в особенности — слизистыми оболочками.

Общий недостаток битумов и дегтей — узкий интервал температур, при которых материалы на их основе обладают прочностью и эластичностью. Так, битумы при понижении температуры до 0... —10 °С становятся хрупкими, а при повышении до 40...60 ° С начинают течь. Для расширения интервала эксплуатационных температур битумы и дегти модифицируют, добавляя термопластичные полимеры и каучуки.

ТЕРМОПЛАСТИЧНЫЕ ПОЛИМЕРЫ

Термопластичными называют полимеры, способные многократно размягчаться при нагревании и отвердевать при охлаждении. Эти и многие другие свойства термопластичных полимеров объясняются линейным строением их макромолекул. При нагревании взаимодействие между молекулами ослабевает и они могут сдвигаться одна относительно другой (как это происходит с частицами влажной глины), полимер размягчается, превращаясь при дальнейшем нагревании в вязкую жидкость. На этом свойстве базируются различные способы формования изделий из термопластов, а также соединение их сваркой.

Однако на практике не все термопласты так просто можно перевести в вязко-текучее состояние, так как температура начала термического разложения некоторых полимеров ниже температуры их перехода в вязкотекучее состояние (это характерно, в частности, для поливинилхлорида, фторпластов и др.). В таком случае используют различные технологические приемы, снижающие температуру текучести (например, вводят пластификаторы) или задерживающие термодеструкцию (введением стабилизаторов, переработкой в среде инертного газа).

Линейным строением молекул объясняется также способность термопластов не только набухать, но и хорошо растворяться в правильно подобранных растворителях. Тип растворителя зависит от химической природы полимера. Растворы полимеров, даже очень небольшой концентрации (2...5 %), отличаются довольно высокой вязкостью, причиной этого являются большие размеры полимерных молекул по сравнению с молекулами обычных низкомолекулярных веществ. После испарения растворителя полимер вновь переходит в твердое состояние. На этом основано использование растворов термопластов в качестве лаков, красок, клеев и вяжущего компонента в мастиках и полимеррастворах.

К недостаткам термопластов относятся низкая теплостойкость (обычно не выше 8О...12О°С), низкая поверхностная твердость, хрупкость при пониженных температурах и текучесть при высоких, склонность к старению под действием солнечных лучей и кислорода воздуха.

Но положительные свойства пластмасс на основе термопластичных полимеров (см. п. 15.1) с лихвой компенсируют недостатки последних. Среди термопластов выделяют группу важнейших, называемых многотоннажными, годовое производство которых в мире достигает более 5 млн т в год (табл. 9.2). С учетом низкой плотности полимеров (почти в 8 раз ниже, чем у стали) объемы их производства сравнимы с объемами производства металлов.

Таблица 9.2. Объемы производства главнейших термопластичных полимеров в мире (данные на 2001 г.)

| Полимер | Годовое производство | |

| млн т | % | |

| Полиэтилен Полипропилен Поливинилхлорид Полистирол Полиэтилентерефталат | 51,0 28,5 22,5 13,5 6,75 | 42,0 23,2 18,3 11,0 5,5 |

В строительстве используется около 20...25 % производимых полимеров. Главнейшие термопластичные полимеры, применяемые в строительстве,— поливинилхлорид, полистирол, полиэтилен и полипропилен, а также поливинилацетат, полиакрилаты, полиизобутилен и др.

Кроме полимеров, получаемых из одного мономера, синтезируют сополимеры — продукты, получаемые совместной полимеризацией (сополимеризацией) двух и более мономеров. В таком случае образуются материалы с новым комплексом свойств. Так, винилацетат полимеризуют совместно с винилхлоридом для получения сополимера более прочного и водостойкого, чем поливинилацетат, но сохраняющего его высокие адгезионные свойства. Широкий спектр сополимеров выпускают на базе акриловых мономеров.

Полиэтилен (—СН2 — СН2 —)„ — продукт полимеризации этилена — самый распространенный в наше время полимер. Полиэтилен роговидный, жирный на ощупь, просвечивающийся материал, легко режется ножом; при поджигании горит и одновременно плавится с характерным запахом горящего парафина. При комнатной температуре полиэтилен практически не растворяется ни в одном из растворителей, но набухает в бензоле и хлорированных углеводородах; при температуре выше 70...80 °С он растворяется в указанных растворителях.

Полиэтилен обладает высокой химической стойкостью, биологически инертен. Под влиянием солнечного излучения (УФ его составляющей) полиэтилен стареет, теряя эксплуатационные свойства.

Впервые полиэтилен был синтезирован в 1932 г. методом высокого давления. Более эффективный метод низкого давления появился в 1953 г. В настоящее время полиэтилен синтезируют несколькими методами. При этом получают полиэтилен двух типов: высокой плотности (на изделиях из него стоит аббревиатура PEHD — Polyethilen High Dencity) и низкой плотности (PELD — Polyethilen Low Dencity), — различающиеся строением молекул и физико-механическими свойствами (табл. 9.3). Полиэтилен высокой плотности с меньшей разветвленностью молекул имеет большую степень кристалличности, чем полиэтилен низкой плотности.

Таблица 9.3. Физико-механические свойства полиэтилена

| Показатель | Тип полиэтилена | |

| Низкой плотности(LD) | высокой плотности (HD) | |

| Плотность, кг/см3 Температура плавления, ° С Теплопроводность Вт/м • К Предел прочности при растяжении, МПа Предел текучести при растяжении, МПа Относительное удлинение, % Твердость по Бринеллю, МПа | 910...930 103...110 0,33...0,36 10...17 9...16 100...800 17...25 | 930...970 120...137 0,42...0,52 18...45 12...30 200...1200 50...68 |

При нагреве до 50...60 °С полиэтилен снижает свои прочностные показатели, но при этом сохраняет эластичность до 60...70 °С. Полиэтилен хорошо сваривается и легко перерабатывается в изделия. Из него изготавливают пленки (прозрачные и непрозрачные), трубы, электроизоляцию. Вспененный полиэтилен в виде листов и труб используется для целей теплоизоляции и герметизирующих прокладок

Недостатки полиэтилена: низкая теплостойкость и твердость, горючесть, быстрое старение под действием солнечного света. Защищают полиэтилен от старения, вводя в него наполнители (сажу, алюминиевую пудру) и/или специальные стабилизаторы.

Для повышения теплостойкости полиэтилена производят его молекулярную сшивку. Изделия из сшитого полиэтилена (РЕХ) могут работать при температуре до 95 °С и выдерживать кратковременный нагрев до 125...130° С. При этом полиэтилен теряет способность свариваться. Сшитый полиэтилен используют при производстве труб и электрических кабелей.

Полипропилен — [—СН2 — СН(СН2)—]n полимер, по составу близкий к полиэтилену. При синтезе полипропилена образуется несколько различных по строению полимеров: изотактический, атактический и, синдиотактический.

В основном применяется изотактический полипропилен. Он отличается от полиэтилена большей твердостью, прочностью и теплостойкостью (температура размягчения около 170 °С), но переход в хрупкое состояние происходит уже при минус 10...20 °С. Плотность полипропилена 920...930 кг/м; прочность при растяжении

25...30 МПа; относительное удлинение при разрыве 200...800 %. Полипропилен плохо проводит тепло — А. = 0,15 Вт/(м • К).

Максимальная температура эксплуатации для изделий из полипропилена 120...140° С, но изделия, находящиеся в нагруженном состоянии, например трубы горячего водоснабжения, не рекомендуется использовать при температуре выше 75 °С.

Применяют полипропилен практически для тех же целей, что и полиэтилен, но изделия из него более жесткие и формоустойчивые.

Атактический полипропилен (АПП) получается при синтезе полипропилена как неизбежная примесь, но легко отделяется от изотактического полипропилена экстракцией (растворением в углеводородных растворителях). АПП — мягкий эластичный продукт плотностью 840...845 кг/м3 с температурой размягчения 30...80 °С. Применяют АПП как модификатор битумных композиций в кровельных материалах (см. п. 18.2).

Полиизобутилен — каучукоподобный термопластичный полимер, подробно описанный в п. 9.5.

Полистирол (поливинилбензол) — прозрачный полимер плотностью 1050... 1080 кг/м3; при комнатной температуре жесткий и хрупкий, а при нагревании до 80... 100 °С размягчающийся. Прочность при растяжении (при 20 °С) 35.„50 МПа. Полистирол хорошо растворяется в ароматических углеводородах (влияние бензольного кольца, входящего в состав молекул полистирола), сложных эфирах и хлорированных углеводородах. Полистирол горюч и хрупок. Для снижения хрупкости полистирол синтезируют с другими мономерами или совмещают с каучуками (ударопрочный полистирол).

В строительстве полистирол применяют для изготовления теплоизоляционного материала — пенополистирола (плотностью 15...50 кг/м), облицовочных плиток и мелкой фурнитуры. Раствор полистирола в органических растворителях — хороший клей.

Поливинилацетат — прозрачный бесцветный жесткий при комнатной температуре полимер плотностью 1190 кг/м3. Поливинилацетат растворим в кетонах (ацетоне), сложных эфирах, хлорированных и ароматических углеводородах, набухает в воде; в алифатических и терпеновых углеводородах не растворяется. Поливинилацетат не стоек к действию кислот и щелочей; при нагреве выше 130... 150 "С он разлагается с выделением уксусной кислоты. Положительное свойство поливинилацетата — высокая адгезия к каменным материалам, стеклу, древесине.

В строительстве поливинилацетат применяют в виде поливинилацетатной дисперсии (ПВАД) — сметанообразной массы белого

или светло-кремового цвета, хорошо смешивающейся с водой. Поливинилацетатную дисперсию получают полимеризацией жидкого винилацетата, находящегося в виде мельчайших частиц (менее 5 мкм) в воде. Для стабилизации эмульсии винилацетата используют поливиниловый спирт. При полимеризации капельки винилацетата превращаются в твердые частицы поливиналацетата, таким образом получается поливинилацетатная дисперсия, стабилизатором которой служит тот же поливиниловый спирт. Содержание полимера в дисперсии около 50 %.

Поливинилацетатная дисперсия выпускается средней (С), низкой (Н) и высокой (В) вязкости в пластифицированном и непластифицированном виде. Пластификатором служит дибутилфталат, содержание которого указывается в марке индексом. В грубодисперс-ной ПВАД, обычно применяемой в строительстве, содержание пластификатора следующее (% от массы полимера): 5... 10 (индекс 4), 10...15 (индекс 7) и 30...35 (индекс 20).

По внешнему виду пластифицированная и непластифицированная дисперсии почти не отличаются одна от другой. Поэтому, чтобы определить вид дисперсии, небольшое ее количество наносят на чистое стекло и выдерживают при комнатной температуре до высыхания. У пластифицированной дисперсии образуется прозрачная эластичная пленка, у непластифицированной — пленка ломкая, снимается со стекла с трудом, крошится.

Необходимо помнить, что пластифицированная дисперсия неморозостойка и при замораживании необратимо разрушается с осаждением полимера. Поэтому в зимнее время пластификатор поставляют в отдельной упаковке. Для пластификации пластификатор перемешивают с дисперсией и выдерживают 3...4 ч для его проникновения в частицы полимера. Непластифицированная дисперсия выдерживает не менее четырех циклов замораживания — оттаивания при температуре до — 40 °С. Срок хранения ПВАД при температуре 5...20 °С — 6 мес.

Поливинилацетат широко применяют в строительстве. На его основе делают клеи, водно-дисперсионные краски, моющиеся обои. ПВАД применяют для устройства наливных мастичных полов и для модификации цементных растворов (полимерцементные растворы и бетоны — см. п. 12.8). Дисперсией, разбавленной до 5...10 %-ной концентрации, грунтуют бетонные поверхности перед приклеиванием облицовки на полимерных мастиках и перед нанесением полимерцементных растворов.

Недостаток материалов на основе дисперсий поливинилацетата — чувствительность к воде: материалы набухают, и на них могут появиться высолы. Это объясняется наличием в дисперсиях заметного количества водорастворимого стабилизатора и способностью самого полимера набухать в воде. Так как дисперсия имеет слабокислую реакцию (рН 4,5...6), при нанесении на металлические изделия возможна коррозия металла.

Поливинилхлорид — (—СН2 — СНС1—)n самый распространенный в строительстве полимер — представляет собой твердый материал без запаха и вкуса, бесцветный или желтоватый (при переработке в результате термодеструкции может приобрести светло-коричневый цвет). Плотность поливинилхлорида 1400 кг/м3; предел прочности при растяжении 40...60 МПа. Температура текучести поливинилхлорида 180...200 °С, но уже при нагревании выше 160 ° С он начинает разлагаться с выделением НС1. Это обстоятельство затрудняет переработку поливинилхлорида в изделия.

Поливинилхлорид хорошо совмещается с пластификаторами. Это облегчает переработку и позволяет получать пластмассы с самыми разнообразными свойствами: жесткие листы и трубы, эластичные погонажные изделия, мягкие пленки. Поливинилхлорид хорошо сваривается; склеивается он только некоторыми видами клеев, например перхлорвиниловым. Положительное качество поливинилхлорида — высокие химическая стойкость, диэлектрические показатели и низкая горючесть.

В строительстве поливинилхлорид применяют для изготовления материалов для полов (различные виды линолеума, плитки), труб, погонажных изделий (поручни, плинтусы и т. п.) и отделочных декоративных пленок и пенопластов.

Перхлорвинил — продукт хлорирования поливинилхлорида, содержащий 60...70 % (по массе) хлора, вместо 56 % в поливинилхлориде. Плотность перхлорвинила около 1500 кг/м3. Он характеризуется очень высокой химической стойкостью (к кислотам, щелочам, окислителям); трудносгораем. В отличие от поливинилхлорида перхлорвинил легко растворяется в хлорированных углеводородах, ацетоне, этилацетате, толуоле, ксилоле и других растворителях. Положительное качество перхлорвинила — высокая адгезия к металлу, бетону, древесине, коже и поливинилхлориду. Сочетание высокой адгезии и хорошей растворимости позволяет использовать перхлорвинил в клеях и окрасочных составах. Перхлорвиниловые краски благодаря высокой стойкости этого полимера используются для отделки фасадов зданий (см. п. 18.2 и 18.5).

После работы с составами, содержащими перхлорвиниловый полимер, необходимо тщательно вымыть руки горячей водой с мылом и смазать их жирным кремом (вазелином, ланолином и т. п.).

При сильном загрязнении рук их предварительно вытирают ветошью, смоченной в уайт-спирите (применять для этой цели бензол, толуол, этилированный бензин запрещается).

Кумароноинденовые полимеры — полимеры, получаемые полимеризацией смеси кумарона и индена, содержащихся в каменноугольной смоле и продуктах пиролиза нефти. Кумароноинденовый полимер имеет небольшую молекулярную массу (менее 3000) и в зависимости от ее значения может быть каучукоподобным или твердым хрупким материалом. Снизить хрупкость кумароноинденовых полимеров можно совмещая их с каучуками, фенолформальдегид-ными смолами и другими полимерами. Эти полимеры хорошо растворяются в бензоле, скипидаре, ацетоне, растительных и минеральных маслах. Кумароноинденовые полимеры в расплавленном или растворенном виде хорошо смачивают другие материалы, а после затвердевания сохраняют адгезию к материалу, на который были нанесены. Из них изготовляют плитки для полов, лакокрасочные материалы и приклеивающие мастики.

ТЕРМОРЕАКТИВНЫЕ ПОЛИМЕРЫ

Молекулы термореактивных полимеров до их отверждения имеют линейное строение, такое же, как молекулы термопластичных полимеров, но размер молекул реактопластов существенно меньше, чем у термопластов (как уже говорилось, такие продукты называют олигомерами).

В отличие от термопластов, у которых молекулы химически инертны и не способны соединяться друг с другом, молекулы термореактивных олигомеров химически активны. Они либо содержат двойные (ненасыщенные) связи, либо химически активные группы. Поэтому при определенных условиях (при нагревании, облучении или добавлении веществ отвердителей) молекулы термореактивных олигомеров соединяются друг с другом, образуя сплошную пространственную сетку, как бы одну гигантскую макромолекулу.

После отверждения свойства полимеров существенно изменяются: они перестают размягчаться при нагревании, не растворяются, а только набухают в растворителях, становятся более прочными, твердыми и термостойкими.

К термореактивным полимерам, используемым в строительстве, относятся: фенолоальдегидные, карбамидные, полиэфирные, эпоксидные и полиуретановые.

Фенолоальдегидные полимеры — первые синтетические полимеры, выпуск которых начался в начале XX в.

Фенолоформальдегидные полимеры — наиболее распространенный полимер этого класса. Их получают поликонденсацией фенола и формальдегида. Характерная особенность этих полимеров — коричневый цвет. В зависимости от соотношения сырьевых компонентов можно синтезировать новолачные и резольные олигомерные смолы.

Новолачные смолы отверждаются только при добавлении веществотвердителей (например, уротропина), а без них ведут себя как термопластичные полимеры (при нагревании плавятся и затвердевают при охлаждении).

Резольные смолы способны к отверждению при нагревании без добавления отвердителей. Они сначала плавятся, потом в расплавленном состоянии начинают густеть и постепенно необратимо переходить в твердое состояние.

До отверждения фенолоформальдегидные смолы хорошо растворяются в спиртах, ацетоне и других растворителях. Фенолоформальдегидные полимеры имеют хорошую адгезию к тканям, древесине и другим материалам и хорошо совмещаются с наполнителями. Отвержденные полимеры обладают высокой химической стойкостью; они прочны, но хрупки. Для повышения эластичности и улучшения клеящих свойств их модифицируют другими полимерами. Например, совмещая фенолоформальдегидную смолу резоль-ного типа с поливинилбутиралем получают водостойкие и прочные клеи типа БФ (БФ-2, БФ-3, БФ-6). Такие клеи могут склеивать материалы при обычной температуре, но при горячем отверждении имеют большую прочность.

Резорцинформальдегидные смолы аналогичны по свойствам фенолформальдегидным. Так как резорцин значительно активнее фенола, то отверждение резорцинформальдегидных смол может происходить без нагревания. Поэтому резорциновые смолы используют для получения замазок, мастик и клеев холодного отверждения. Твердость, тепло- и химическая стойкость резорцинформальдегидных полимеров выше, чем фенолоформальдегидных.

Фенолоальдегидные полимеры в неотвержденном состоянии токсичны, поэтому при работе с ними необходимо соблюдать правила техники безопасности.

Карбамидные полимеры — продукты поликонденсации мочевины и ее производных с формальдегидом; к ним относятся мочевиноформальдегидные и меламиноформальдегидные полимеры. По своим свойствам карбамидные полимеры имеют много общего с фенолоформальдегидными. Особенностью карбамидных полимеров

является их бесцветность, светостойкость, отсутствие запаха и меньшая токсичность.

Мочевиноформальдегидные полимеры — один из самых дешевых полимеров, что объясняется доступностью и простотой синтеза. В строительстве мочевиноформальдегидные полимеры широко применяют в качестве полимерного связующего. Для этих целей используют главным образом водные растворы мо-чевиноформальдегидных смол. Отверждение смол производится с помощью кислотных отвердителей при обычной температуре или при нагревании.

Недостаток мочевиноформальдегидных полимеров — большая усадка при отверждении и недостаточная водостойкость отвержденного полимера. Для получения более водостойких материалов мочевиноформальдегидные полимеры модифицируют высшими спиртами, получая этерифицированные полимеры, растворимые в спиртах.

Большинство мочевиноформальдегидных полимеров используют для склеивания древесины и изготовления древесностружечных плит.

Меламиноформальдегидные полимеры более дорогие, так как для их синтеза применяют более дорогое сырье — меламин. В отвержденном состоянии они имеют лучшие, чем мочевиноформальдегидные полимеры, свойства. Они характеризуются высокой твердостью и водостойкостью. Часто применяют смешанные мочевино- и меламиноформальдегидные полимеры.

Из меламиноформальдегидных полимеров получают клеи для склеивания древесины, бумаги. Пример материала, получаемого на таких клеях,— декоративный бумажно-слоистый пластик, имеющий гладкую твердую поверхность, с довольно высокой термостойкостью, и ламинированные покрытия для полов (ламинат).

Большое количество карбамидных полимеров после соответствующей модификации используют для получения высококачественных лаков и красок, например для окраски автомашин.

Ненасыщенные полиэфиры — олигомерные продукты в виде вязких жидкостей, способные переходить в твердое состояние при введении отвердителей. В строительстве применяют полиэфирные смолы двух типов: полиэфирмалеинаты и полиэфиракрилаты.

Полиэфирмалеинатные смолы представляют собой раствор линейного ненасыщенного, т. е. способного к сшивке, полиэфира в стироле. Если в эту смолу ввести инициирующую пару: перекисный инициатор (например, гипериз) и ускоритель разложения перекиси (например, нафтенат кобальта), то перекись, распада-

ясь, инициирует химическую активность стирола и он сшивает молекулы полиэфира по ненасыщенным связям в пространственную сетку. При этом жидкая смола превращается в твердый прочный материал. Обычно принимают соотношение смолы, инициатора и ускорителя 100:3:8. При 20° С процесс отверждения длится 20...60 ч, но смола теряет текучесть (желируется) через 0,5...2 ч.

Полиэфиракрилаты — олигомерные смолы, но не содержащие стирола и отверждаемые перекисными отвердителями в сочетании с ускорителями.

В отвержденном виде полиэфирные полимеры характеризуются высокой прочностью и химической стойкостью. Для снижения хрупкости и получения высокопрочных конструкционных материалов их армируют стекловолокном. Такие материалы называют стеклопластиками.

В строительных отделочных работах полиэфирные смолы используют для устройства наливных бесшовных полов, изготовления замазок и шпатлевок. Большое количество полиэфирных смол применяют для лакирования и полирования поверхности древесины.

Эпоксидные полимеры — большая группа олигомерных продуктов (от низковязких жидкостей до твердых смол), получивших свое название по эпоксидным группам, входящим в молекулу олигомеров. По этим эпоксидным группам линейные молекулы олигомерных смол можно сшивать отвердителями, главным образом амин-ными соединениями (например, полиэтиленполиамином ПЭПА). В связи с высокими эксплуатационными свойствами эпоксидные полимеры нашли широкое применение в различных областях техники.

Характерные особенности эпоксидных полимеров — высокая адгезия к большинству материалов, универсальная химическая стойкость, водостойкость и водонепроницаемость. Прочность отвержденных эпоксидных смол высокая —до 100...150 МПа.

В строительстве чаще применяют эпоксидные смолы марок ЭД-16, ЭД-20, представляющие собой жидкости желтого цвета различной вязкости. При введении отвердителя уже при нормальной температуре смола через 2...4 ч желируется, а через 8...12 ч необратимо затвердевает. Нагревание ускоряет твердение и увеличивает степень отверждения. Положительное качество эпоксидных смол — малая усадка при твердении, что повышает прочность и трещиностойкость изделий на их основе. Для повышения эластичности в смолы можно вводить пластификаторы.

Эпоксидные полимеры применяют для устройства наливных бесшовных полов высокой износо- и химической стойкости, изготовления конструкционных строительных клеев (для склеивания и ремонта бетонных и металлических конструкций), применяют также в красках и шпатлевочных составах, в герметиках и полимеррас-творах специального назначения.

Полиуретановые полимеры в главной цепи макромолекулы содержат уретановую группу (— HN — СО — О —). Промышленное производство полиуретанов с каждым годом увеличивается благодаря большому разнообразию полиуретановых полимеров, обладающих ценными свойствами. Полиуретаны отличаются высокой прочностью и очень высокой стойкостью к истиранию. Поэтому их применяют при изготовлении шин, конвейерных лент, подошв для обуви, покрытий полов общественных и промышленных зданий и спортивных площадок. Большое количество полиуретанов используют для получения пенопластов, эластичных материалов (поролона) и жестких строительных пенопластов. Одна из интереснейших разновидностей пенополиуретанов — пенополиуретаны, наносимые напылением: жидкую полиуретановую смолу разбрызгивают из распылителя на изолируемую поверхность, на которой в течение 10...30 с полиуретан вспенивается и отвердевает. Отвердителем одного из типов полиуретановых смол служит вода, поэтому лаками на этих смолах можно покрывать и влажные поверхности.

При работе с олигомерными продуктами, в особенности фенольными и полиуретановыми, необходимо строго соблюдать технику безопасности, так как эти продукты раздражающе действуют на кожу и слизистые оболочки, а также являются сильными аллергенами. Рабочие места должны иметь хорошую вентиляцию, а работающие — снабжены средствами индивидуальной защиты (перчатками, очками, респираторами).

КАУЧУКИ И КАУЧУКОПОДОБНЫЕ ПОЛИМЕРЫ

Каучук и каучукоподобные полимеры в отличие от обыкновенных полимеров при приложении растягивающей силы могут удлиняться в 2... 10 раз, а при прекращении действия этой силы восстанавливать свои первоначальные размеры. Это свойство объясняется особенностью строения каучуков: во-первых, их молекулы не вытянуты в линию, а как бы свернуты в спираль; во-вторых, взаимодействие между молекулами существенно ниже, чем внутримолекулярные связи, и, в-третьих, молекулы соединены («сшиты») между собой в небольшом количестве мест.

Большинство каучуков из-за больших размеров молекул довольно плохо растворяются, но сильно набухают в органических растворителях. Улучшить растворимость каучуков можно с помощью термомеханической деструкции их молекул, интенсивно перемешивая или перетирая материал на валках при повышенной температуре.

При сшивке молекул каучука (этот процесс называют вулканизацией) число связей между молекулами увеличивается. У образовавшегося продукта — резины — по сравнению с каучуком несколько снижается эластичность и совершенно пропадает способность растворяться. При очень большом количестве сшивок образуется твердый прочный материал — эбонит.

Слово «каучук» произошло от индейских слов «кау» — дерево и «учу» — течь, плакать, и первым каучуком, с которым познакомились люди, был натуральный каучук, получаемый из сока южноамериканского дерева — гевеи. Ценные свойства каучука и быстро расширяющиеся области его применения поставили задачу синтеза искусственного каучука. В начале нашего века благодаря усилиям химиков (большой вклад в это внесли русские химики — СВ. Лебедев и его школа) начался выпуск различных видов синтетических каучуков (СК). Современная химическая промышленность выпускает большое количество синтетических каучуков с самыми разнообразными свойствами, в ряде случаев превосходящими по свойствам натуральный.

Каучуки выпускают в виде твердого эластичного продукта, вязкой жидкости (жидкие каучуки), водных дисперсий — каучуковых латексов. Латексы содержат 30...60 % каучука в виде мельчайших частиц средним диаметром 0,1...0,5 мкм, взвешенных в воде. Слиянию частиц препятствует находящаяся на их поверхности тончайшая оболочка из поверхностно-активных веществ — стабилизаторов. С точки зрения строителя латексы имеют преимущества перед другими формами СК: они относительно легко совмещаются с другими материалами (цементом, наполнителями), легко распределяются на поверхности тонкой пленкой, абсолютно не горючи и в них отсутствуют дорогостоящие и токсичные органические растворители.

В строительстве каучук и каучукоподобные полимеры используют главным образом для изготовления эластичных клеев и мастик, для модификации битумных и полимерных материалов, изготовления материалов для полов и герметиков, а также для модификации бетонов (в последнем случае применяют латексы каучуков).

Чаще других в строительстве применяют бутадиен-стирольный, полихлоропреновый, тиоколовый и бутилкаучук; кроме того, используют каучукоподобные полимеры — полиизобутилен и хлор-сульфированный полиэтилен.

Бутадиен-стирольные каучуки (каучук СКС) получают обычно совместной полимеризацией дивинила со стиролом. Это основной вид синтетических каучуков, на его долю приходится более половины производимых синтетических каучуков. Выпускают большое число марок бутадиен-стирольных каучуков с различным соотношением стирола и бутадиена: от СКС-10 до СКС-65 (цифра показывает процентное содержание по массе стирола в каучуке).

Больше всего выпускают каучука марки СКС-30. Он хорошо растворяется в бензине, бензоле и хлорированных углеводородах. Клеящая способность каучуков СКС невысокая. Для ее повышения в каучуки добавляют канифоль, кумароноинденовую смолу или природный каучук. Бутадиен-стирольные каучуки достаточно морозостойки и атмосферостойки.

В строительстве широко применяют бутадиен-стиральные латексы. Чаще других применяют латекс СКС-65. Содержание каучука в латексе около 47 %. При смешивании с цементом и другими минеральными порошками латекс СКС-65 может коагулировать. Поэтому для строительных целей промышленность выпускает стабилизированный латекс СКС-65Б. Обычный латекс можно стабилизировать, добавив около 10 % стабилизатора — поверхностно-активного вещества ОП-7 (ОП-10) или смеси ОП-7 (ОП-10) с казеинатом аммония (1: 1).

На основе латекса СКС-65 получают клеящие мастики (например, клей «Бустилат»), латексно-цементные краски, составы для наливных полов. Латексом модифицируют строительные растворы.

Полихлоропреновый каучук (наирит) — синтетический каучук, получаемый сополимеризацией хлоропрена с добавкой 5...30 % других мономеров. Выпускают твердые высокомолекулярные каучуки молекулярной массой 100 000...500 000, жидкие олигомерные каучуки, используемые для пластификации и антикоррозионных покрытий, и латексы. Плотность твердого каучука 1230 кг/м3. Он хорошо растворяется в ароматических и хлорированных углеводородах, частично в кетонах и эфирах. Хлоропреновый каучук обладает хорошими клеящими свойствами, поэтому его используют в клеящих мастиках (например, кумарононаиритовых КН). Вулканизированные полихлоропреновые каучуки обладают высокой масло-, бензо-, све-то- и теплостойкостью.

Бутилкаучук — продукт сополимеризации изобутилена с небольшим количеством (1...5 %) изопрена. Бутилкаучук — один из самых ценных видов каучуков. Он обладает высокой морозостойкостью, эластичностью, стойкостью к действию кислорода и озона и исключительно высокой газонепроницаемостью. Бутилкаучук растворяется в бензине, ароматических углеводородах и сложных эфирах. К положительным качествам бутилкаучука относится и его хорошая клейкость.

Вулканизированный бутилкаучук отличается высокой термостойкостью, температура деструкции 160...165 "С. Он химически инертен (не растворяется, а лишь набухает в углеводородных растворителях; животные и растительные масла не оказывают на него никакого влияния).

Бутилкаучук широко применяют в автомобильной промышленности (автомобильные камеры), для получения прорезиненых тканей, гуммирования химической аппаратуры, в пищевой промышленности и для многих других целей. В строительстве бутилкаучук используют для получения клеящих мастик и герметизирующих материалов, а также для модификации битумных и полимерных материалов.

Тиоколовые (полисульфидные) каучуки — синтетические каучуки, в молекулах которых в основной цепи содержатся атомы серы (40...80 % по массе). Особенность тиоколовых каучуков — высокая стойкость к атмосферному старению и действию растворителей. Выпускают твердые и жидкие каучуки и латексы каучуков. В строительстве их применяют для изоляционных покрытий, стойких к солнечному свету и растворителям, для герметизации стыков крупнопанельных зданий и в качестве пластифицирующего компонента в химически стойких мастиках и компаундах.

Полиизобутилен — термопластичный каучукоподобный полимер, в зависимости от молекулярной массы представляющий собой вязкие клейкие жидкости (молекулярная масса ниже 50 000) или эластичный каучукоподобный материал (молекулярная масса 100 000...200 000). Полиизобутилен хорошо растворяется в алифатических ароматических и хлорированных углеводородах и хорошо смешивается с различными наполнителями. Это один из самых легких полимеров; его плотность 910...930 кг/м3. Полиизобутилен щелоче- и кислотостоек. По химической стойкости и диэлектрическим свойствам он уступает только полиэтилену и фторопласту. Эластичность полиизобутилен сохраняет до температуры — 50 °С. Поэтому его применяют для модификации полимерных и битумных материалов с целью улучшения их свойств при низких температурах.

Низкомолекулярный полиизобутилен и растворы высокомолекулярного полиизобутилена обладают очень высокими адгезионными свойствами к большинству строительных материалов (дереву, Потону, штукатурке и т. п.). Из низкомолекулярного полиизобутилена изготовляют невысыхающие клеи и мастики для приклеивания полимерных отделочных материалов из поливинилхлорида, полиэтилена и других полимеров с плохой адгезией. На основе полиизобутилена получают также нетвердеющие мастики для герметизации стыков в сборном строительстве.

Из высокомолекулярного полиизобутилена формуют листы для защиты химической аппаратуры от коррозии, для гидроизоляционных и электроизоляционных целей, а также его используют как пластификатор в пластмассах.

Хлорсульфированный полиэтилен — каучукоподобный продукт, получаемый при взаимодействии полиэтилена с хлором и сернистым ангидридом SO2. Обработанный таким образом полиэтилен проявляет способность к вулканизации.

Хлорсульфированный полиэтилен хорошо растворим в ароматических растворителях (толуоле, ксилоле) и хлорированных углеводородах, хуже в ацетоне и совсем не растворим в алифатических углеводородах. Отличительная черта хлорсульфированного полиэтилена — высокая атмосферостойкость и химическая стойкость; он хорошо противостоит действию кислот, щелочей и сильных окислителей, разрушающе действуют на него лишь уксусная кислота и ароматические и хлорированные углеводороды.

Вулканизированный хлорсульфированный полиэтилен характеризуется высокой термостойкостью. Изделия из него способны длительно работать при температуре от — 60 до + 180 °С. Хлорсульфированный полиэтилен хорошо совмещается с каучуками, повышая их износо-, тепло- и маслостойкость. Применяют хлорсульфированный полиэтилен и резины на его основе для получения износо- и коррозионностойких покрытий полов. На его основе получают атмосферо- и коррозионно-стойкие лаки и краски для защиты металла, бетона и других материалов от атмосферных и химических агрессивных воздействий. Хлорсульфированный полиэтилен применяют также для получения клеев и герметиков и для модификации других полимеров.