Датчиком называется чувствительный элемент, предназначенный для измерения физической величины и преобразования ее в сигнал, удобный для усиления, передачи на расстояние и воздействия на исполнительный механизм (ИМ) автоматического устройства.

Условное графическое обозначение датчика на функциональной схеме показано на рис. 1.2. Выходная величина датчиков чаще всего

Рис. 1.2. Условное обозначение датчика

На рис. 1.2 Х – входная воспринимаемая и контролируемая физическая величина (температура t, давление р, расход F, уровень L и др.); У – выходная величина (напряжение U, ток I, э.д.с. e), вырабатываемая датчиком, имеет электрическую природу и представляет собой параметр электрической цепи (R, L, C) и э.д.с.

Датчик, преобразующий входную физическую величину в параметр электрической цепи, называется параметрическим, а в э.д.с. – генераторным.

Все датчики разделяют на измерительные и релейные. Измерительные датчики имеют линейную статическую характеристику  (рис. 1.3) и выдают на выходе непрерывный сигнал.

(рис. 1.3) и выдают на выходе непрерывный сигнал.

|

Рис. 1.3. Статическая характеристика измерительного

|

датчика: Х, У – входная и выходная величина датчика;

и

и  – приращения входной и выходной величин

– приращения входной и выходной величин

|

Релейные датчики имеют релейную статическую характеристику (рис. 1.4) и выдают на выходе дискретный (прерывный) по уровню сигнал.

Рис. 1.4. Статическая характеристика релейного датчика

Из релейной характеристики (рис. 1.4) следует, что если входная величина х < х 1, то выходная величина у = 0. При х > х 1 выходная величина у = у 0 и остается неизменной при дальнейшем увеличении х.

Чувствительность датчика выражается как отношение приращения выходной величины к приращению входной величины (рис. 1.3) в установившемся режиме

. (1.6)

. (1.6)

Чувствительность датчика графически выражается крутизной его статической характеристики. Чем больше крутизна, тем большей чувствительностью обладает датчик.

Датчики перемещений

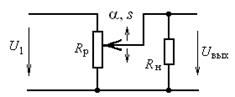

Реостатные датчики. Реостатные датчики преобразуют перемещение в изменение электрического сопротивления. Принципиальная схема реостатного датчика представлена на рис. 1.5.

При перемещении движка реостата (при изменении  ) изменяется напряжение U вых. Чтобы статическая характеристика датчика была линейной, необходимо выполнить условие R н >> R p.

) изменяется напряжение U вых. Чтобы статическая характеристика датчика была линейной, необходимо выполнить условие R н >> R p.

Рис. 1.5. Реостатный датчик:  – входная величина

– входная величина

(угловое или линейное перемещение); U вых – выходная

величина (напряжение); R p – сопротивление реостата;

R н – сопротивление нагрузки; U 1 – напряжение питания

Обмотки реостатов выполняются из сплавов высокого удельного сопротивления: константана, сплавов платины, золота. Для контроля угловых перемещений применяются датчики, каркасы которых выполняются в виде части окружности.

Индуктивные датчики. В индуктивных датчиках перемещение преобразуется в изменение индуктивности L или взаимной индуктивности M. Для примера на рис. 1.6 представлена принципиальная схема индуктивного дифференциально-трансформа-торного датчика.

Рис. 1.6. Принципиальная схема индуктивного дифференциально-трансформаторного датчика: S – входная величина (перемещение плунжера);  – выходная величина (напряжение); U 1 – напряжение питания (переменное); 1 – первичная обмотка; 2 и 3 – секции вторичной обмотки

– выходная величина (напряжение); U 1 – напряжение питания (переменное); 1 – первичная обмотка; 2 и 3 – секции вторичной обмотки

Параметры обмоток 2 и 3 одинаковые; включены обмотки встречно. При перемещении плунжера 4 вверх или вниз меняется коэффициент взаимоиндукции в обмотках 2 и 3. Вследствие этого одна из наведенных э.д.с.  или

или  увеличивается, а другая уменьшается. Так как обмотки 2 и 3 включенывстречно, то на выходе датчика возникает переменная разность напряжений

увеличивается, а другая уменьшается. Так как обмотки 2 и 3 включенывстречно, то на выходе датчика возникает переменная разность напряжений  определенной фазы, которая изменяется по величине с изменением перемещения S.

определенной фазы, которая изменяется по величине с изменением перемещения S.

К датчикам перемещения также относятся: тензочувствительные, емкостные, фотоэлектрические, электроконтактные и др. Датчики перемещения часто применяются в преобразовательных устройствах датчиков давления, расхода, уровня и др.

Датчики температуры

|

Биметаллический датчик температуры. Действие биметаллического датчика (рис. 1.7) основано на различии температурных коэффициентов расширения различных металлов.

|

Рис. 1.7. Принципиальная схема биметаллического датчика температуры: 1 – пластина из железа, меди или латуни; 2 – сплав железа с никелем – инвар (64 % Fe+ 36 % Ni); 3 – неподвижный контакт; 4 – регулировочный винт

Коэффициент температурного расширения пластины 1 больше, чем пластины 2 в 10-20 раз. При нагреве биметаллическая полоса прогибается и контакт замыкается. Статическая характеристика датчика релейная. Датчики применяются для фиксации предельных значений температуры.

В системах вентиляции широко применяются датчики ДТКБ (датчик температуры камерный биметаллический). Датчики выпускаются в 16 модификациях и охватывают диапазон настройки температур от - 30 до + 35 оС.

Термочувствительные датчики (термосопротивления). Термосопротивления представляют собой датчик температуры, основанный на свойстве металлов или полупроводников изменять свое электрическое сопротивление при изменении температуры.

Конструкция термометра сопротивления приведена на рис. 1.8. Чувствительный элемент платинового термометра сопротивления выполняется в виде спирали из проволоки 1, помещенной в двух или четырехканальный керамический каркас 2. Защитная оболочка 3 чувствительного элемента уплотнена керамической втулкой 4. Выводы 5 чувствительного элемента проходят через изоляционную керамическую трубку 6. Все это находится в защитном чехле 7, установленном на объекте измерения с помощью штуцера 8. На конце защитного чехла располагается соединительная головка 9 термометра сопротивления. В головке находится изоляционная колодка 10 с винтами 11 для крепления выводов термометра и подключения соединительных проводов. В настоящее время для изготовления термометров сопротивления применяются следующие металлы: медь, платина и никель. Наибольшее применение нашли медные (ТСМ) и платиновые (ТСП) термометры сопротивления (табл. 1). Медь является дешевым материалом, который может быть высокой частоты. Сопротивление меди изменяется с температурой в диапазоне 10-200 оС практически линейно:

, (1.7) где

, (1.7) где  и

и  – сопротивления термометра при температуре

– сопротивления термометра при температуре  и 0, оС;

и 0, оС;  – температурный коэффициент сопротивления медной проволоки,

– температурный коэффициент сопротивления медной проволоки,

|

Рис. 1.8. Конструкция термометра сопротивления

Сопротивление платины имеет сложную нелинейную зависимость от температуры и для интервала температур от 0 до 600 оС может быть приближенно описано выражением

(1.8)

(1.8)

Зависимость  от температуры

от температуры  для каждого типа термопреобразователя является стандартной и оценивается статической (градуировочной) характеристикой (градуировкой). Основные параметры стандартных медных ТСМ и платиновых ТСП термометров сопротивлений приведены в табл. 1.1.

для каждого типа термопреобразователя является стандартной и оценивается статической (градуировочной) характеристикой (градуировкой). Основные параметры стандартных медных ТСМ и платиновых ТСП термометров сопротивлений приведены в табл. 1.1.

Таблица 1.1 Основные параметры стандартных медных ТСМ и платиновых ТСП термометров сопротивления

| Тип термометра сопротивления | Начальное сопротивле-ние при 0 оС, Ом | Обозначение градуировки | Пределы измерения, оС | |

| от | до | |||

| ТСМ | 10М | - 50 | + 200 | |

| // | 50М | - 50 | + 200 | |

| // | 100М | - 200 | + 200 | |

| ТСП | 1П | + 1100 | ||

| // | 10П | - 50 | + 1000 | |

| // | 50П | - 260 | + 1000 | |

| // | 100П | - 260 | + 1000 | |

| // | 500П | - 260 | + 300 |

Для определенного типа моста термометр сопротивления выбирается по диапазону измеряемой температуры, градуировке прибора (градуировки прибора и термометра сопротивления должны совпадать) и конструктивных особенностей, зависящих от объекта, в котором измеряется температура.

Термоэлектрические датчики (термопары). Термопара является генераторным датчиком. Действие термопары основано на возникновении термоэлектродвижущей силы (термо-ЭДС) в цепи, состоящей из двух разнородных проводников при изменении температуры места их спая, когда температура свободных концов постоянная (явление Томсона).

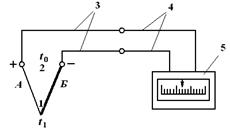

Термопара представляет собой замкнутый контур, состоящий из двух разнородных проводников (термоэлектродов) А и Б – положительного и отрицательного (рис. 1.9). В точках соединения термоэлектродов возникает термо-ЭДС., значение которой зависит только от материала термоэлектродов и разности температур t 1 и t 0. Результирующее значение термо-ЭДС определяется по выражению

, (1.9)

, (1.9)

где  – термо-ЭДС в спае 1;

– термо-ЭДС в спае 1;  – термо-ЭДС в спае 2.

– термо-ЭДС в спае 2.

|

Рис. 1.9. Схема соединения термопары и потенциометра:

А и Б – термоэлектроды; 1 – горячий спай; 2 – холодный спай; 3 – термоэлектродные провода; 4 – соединительные провода; 5 – измерительный прибор (потенциометр)

Если температуру  в спае 2 поддерживать постоянной, то

в спае 2 поддерживать постоянной, то  . (1.10)

. (1.10)

Конец 1 термопары (рис. 1.9) помещают в среду, температуру которой измеряют; его называют рабочим концом (горячим спаем). Концы 2 называют свободными концами (холодным спаем). Для правильной оценки температуры по шкале измерительного прибора свободные концы термопары «переносят» с помощью термоэлектродных проводов в место с более постоянной температурой. Термоэлектродные провода изготавливают из материалов, которые при соединении между собой развивают термо-ЭДС, одинаковую с термо-ЭДС термопары. Они фактически удлиняют термоэлектроды термопары.

Градуировка термопар проводится при температуре свободных концов  = 0 оС. Наибольшее распространение имеют термопары, указанные в табл. 1.2.

= 0 оС. Наибольшее распространение имеют термопары, указанные в табл. 1.2.

Таблица 1.2

Основные параметры стандартных термопар

| Материал термопар | Обозначение | Марка термоэлектродного провода | Пределы измерения, оС | |

| термо-пары | градуи- ровки | |||

| Платинородий-платина | ТПП | ПП | П | 0 – 1600 |

| Платинородий- платинородий | ТПР | ПР-30/6 | – | 0 – 1800 |

| Хромель-алюмель | ТХА | ХА | М | - 200 – +1300 |

| Хромель-копель | ТХК | ХК | ХК | - 200 – +800 |

При автоматическом контроле температуры термопары работают с автоматическими потенциометрами типа КСП1 – КСП4. При этом градуировки термопар и потенциометров должны совпадать.

Датчики давления

Датчик давления – устройство, физические параметры которого изменяются в зависимости от давления измеряемой среды (жидкости, газы, пар). В датчиках давление измеряемой среды преобразуется в унифицированный пневматический, электрический сигналы или цифровой код.

В системах ТГиВ наибольшее распространение нашли преобразователи (датчики) давления типа «Сапфир-22» [3]. Преобразователи этого типа служат: для измерения абсолютного давления «Сапфир-22ДА», причем различные модели имеют верхние пределы измерений от 2,5 кПа до 16 МПа; измерения избыточного давления «Сапфир-22ДИ» с верхними пределами измерений от 0,25 до 100 МПа; измерения вакуума «Сапфир 22ДВ» с верхними пределами измерений от 0,25 до 100 кПа и др.

Для примера рассмотрим схему преобразователя «Сапфир-22ДИ» (рис. 1.10), предназначенного для измерения избыточного давления. Преобразователь состоит из измерительного блока и электронного устройства.

Рис. 1.10. Преобразователь «Сапфир-22ДИ»

Чувствительным элементом (ЧЭ) преобразовательного блока является мембранный полупроводниковый преобразователь 3, размещенный внутри основания 9. ЧЭ выполняется на основе пластины из монокристаллического сапфира с кремниевыми пленочными тензорезисторами (структура КНС – кремний на сапфире), прочно соединенной с металлической мембраной. Внутренняя полость 4 тензопреобразователя заполнена кремнийорганической жидкостью и отделена от измеряемой среды металлической гофрированной мембраной 6, приваренной по наружному контуру к основанию 9. Измеряемое давление подается в камеру фланца 5. Между основанием 9 и фланцем помещена уплотняющая прокладка 8. Полость 10 сообщена с окружающей атмосферой.

|

Измеряемое давление воздействует на мембрану 6 и через жидкость передается на мембрану тензопреобразователя 3, вызывая ее прогиб и соответствующее изменение сопротивления тензорезисторов, соединенных в мостовую схему. Электрический сигнал по проводам через герметический вывод 2 поступает в электронный блок 1, который содержит корректоры для плавной подстройки диапазона и нуля выходного сигнала. При измерении абсолютного давления полость 10 откачивается и герметизируется. Как при измерении избыточного давления, так и абсолютного давления в данной конструкции измеряемое давление воздействует через жидкость непосредственно на мембрану тензопреобразователя.

Выходной сигнал преобразователей аналоговый и может быть в диапазонах 0 – 5, 0 – 20, 4 – 20 мА. Предел допускаемой основной погрешности преобразователей составляет 0,25 и 0,5 %.

В 1992 году компанией «Метран» г. Челябинск был создан датчик давления нового поколения «Метран–45», а в 2001 году – первый серийный интеллектуальный микропроцессорный датчик Метран –100 [4].

Датчики давления Метран-100 предназначены для работы в системах автоматического контроля, регулирования и управления технологическими процессами. Они обеспечивают непрерывное преобразование измеряемых величин – давления избыточного, абсолютного, разрежения, давления – разрежения, разности давлений, гидростатического давления нейтральных и агрессивных сред в унифицированный токовый выходной сигнал дистанционной передачи, цифровой сигнал на базе HART-протокола, цифровой сигнал на базе интерфейса RS-485 с протоколами обмена ICP или Modbus [5].

Датчики моделей 1110 – 1173 охватывают максимальный верхний предел измерения от 0,04 кПа до 100 МПа.

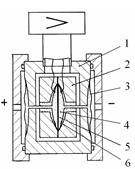

Для примера на рис. 1.11 представлена конструкция датчиков избыточного давления моделей 1131, 1141, датчиков разрежения моделей 1231, 1241, датчиков давления-разрежения моделей 1331, 1341.

Сенсорный блок датчика состоит из корпуса 1, рычажного тензопреобразователя 2, измерительной мембраны 3, жесткого центра со штоком 4, электронного преобразователя 5, штуцера 6.

В датчиках моделей 1131, 1141 измеряемое избыточное давление Р воздействует на мембрану 3 и преобразуется в усилие на жестком центре, которое через шток 4 передается на рычаг тензопреобразователя 2. Перемещение конца рычага вызывает деформацию измерительной мембраны тензопреобразователя. На измерительной мембране размещены тензорезисторы. Тензорезисторы соединены в мостовую схему. Деформация измерительной мембраны вызывает изменение сопротивления тензорезисторов и разбаланс мостовой схемы.

|

Рис. 1.11. Датчик Метран 100: модели 1131, 1141;

1231, 1241; 1331, 1341

Электрический сигнал, образующийся при разбалансе мостовой схемы, подается в электронный преобразователь 5, который преобразует электрический сигнал от тензопреобразователя в стандартный токовый выходной сигнал.

В датчиках разрежения (модели 1231, 1241) давление разрежения перемещает мембрану 3 в противоположную сторону.

Датчики с HART-протоколом могут передать информацию об измеряемой величине в цифровом виде по двухпроводной линии связи вместе с сигналом постоянного тока 4-20 мА. Этот цифровой сигнал может приниматься и обрабатываться любым устройством, поддерживающим протокол HART.

Таким образом, по двухпроводной связи передается два типа сигналов – аналоговый сигнал 4-20 мА и цифровой сигнал на базе протокола HART, который накладывается на аналоговый выходной сигнал датчика, не оказывая на него влияния.

В 2007 г. на рынок было выведено новое поколение датчиков давления – Метран-150. Во многом этому способствовало тесное сотрудничество Промышленной Группы “Метран” с компанией Emerson Process Management – крупнейшим мировым производителем средств автоматизации. Для датчика Метран-150 Инженерным центром были разработаны новые преобразователи давления с чувствительными элементами на основе емкостной ячейки (для фланцевых моделей) и пьезорезистивного сенсора кремний-на-кремнии (для штуцерных моделей).

Интеллектуальные датчики давления серии Метран-150 [6] предназначены для непрерывного преобразования в унифицированный токовый выходной сигнал и/или цифровой сигнал в стандарте протокола HART входных измеряемых величин: избыточного давления; абсолютного давления; разности давлений; давления–разрежения; гидростатического давления (уровня).

Диапазоны измеряемых давлений: минимальный 0–0,025 кПа; максимальный 0–68 МПа.

Выходные сигналы: 0–5 мА; 4-20 мА с HART– протоколом.

Основная приведенная погрешность до ± 0,075 %; опции до ± 0,2 %; ± 0,5 %

В зависимости от измеряемого давления датчики имеют следующие коды исполнения: A – абсолютное; G – избыточное; D – разность давлений.

Схема измерительного блока датчиков Метран-150 фланцевого исполнения (CD, CG), копланарного исполнения (CDR, CGR, L) представлена на рис. 1.12 а.

Измерительный блок датчиков этих моделей состоит из корпуса 1 и емкостной измерительной ячейки Rosemount 2. Емкостная ячейка изолирована механически, электрически итермически от измеряемой и окружающей сред. Измеряемое давление передается через разделительные мембраны 3 и разделительную жидкость 4 к измерительной мембране 5, расположенной в центре емкостной ячейки. Воздействие давления вызывает изменение положения измерительной мембраны 5, что приводит к появлению разности емкостей между измерительной мембраной и пластинами конденсатора 6, расположенным по обеим сторонам от измерительной мембраны. Разность емкостей измеряется АЦП и преобразуется электронным преобразователем в выходной сигнал.

а б

Рис. 1.12. Схема измерительного блока датчик Метран-150: а – фланцевое, копланарное и гидростатическое исполнение; б – штуцерное исполнение

Датчики Метран-150 штуцерного исполнения представлены на рис. 1.12 б. В измерительных блоках моделей TG, TGR, TA, ТАR используется тензорезистивный тензомодуль на кремниевой подложке. Чувствительным элементом тензомодуля является пластина 1 из кремния с пленочными тензорезисторами (структура КНК – кремний на кремнии). Давление через разделительную мембрану 3 и разделительную жидкость 2 передается на чувствительный элемент тензомодуля.

Воздействие давления вызывает изменение положения чувствительного элемента, при этом изменяется электрическое сопротивление его тензорезисторов, что приводит к разбалансу мостовой схемы. Электрический сигнал, образующийся при разбалансе мостовой схемы, измеряется АЦП и подается в электронный преобразователь, который преобразует это изменение в выходной сигнал. В моделях 150ТА и 150ТАR полость над чувствительным элементом вакууммирована и герметизирована.

Применение в датчиках Метран-150 новых чувствительных элементов позволило установить основную приведенную погрешность не более ± 0,075 % в пределах перенастройки до 10:1 и длительную стабильность “нуля”. Существенно, по сравнению с датчиками Метран-100, повышен предел перегрузки для низкопредельных моделей.

HART-протокол использует принцип частотной модуляции для обмена данными на скорости 1200 Бод. Схема, поясняющая работу приборов по HART-протоколу, представлена на рис.1.13. Для передачи логической «1» HART использует один полный период частоты 1200 Гц, а для передачи логического «0» – два неполных периода 2200 Гц.

Из рис. 1.13 видно, что HART составляющая накладывается на токовую петлю 4-20 мА аналогового сигнала. Так как среднее значение синусоиды за период равно «0», то HART сигнал никак не влияет на аналоговый сигнал 4-20 мА.

HART-протокол построен по принципу «главный – подчиненный», то есть полевое устройство отвечает по запросу системы.

Протокол допускает наличие двух управляющих устройств (управляющая система и коммуникатор).

Существует два режима работы датчиков, поддерживающих обмен данными по HART-протоколу.

Режим передачи цифровой информации одновременно с аналоговым сигналом. В этом режиме датчик работает в аналоговых АСУ ТП, а обмен по HART-протоколу осуществляется посредством HART коммуникатора или компьютера. При этом можно на расстоянии до 3000 м осуществлять полную настройку и конфигурирование датчика. Теперь оператору нет необходимости обходить все датчики на предприятии, он может их настроить непосредственно со своего рабочего места.

| |||

| |||

Рис. 1.13. Принцип обмена данными по HART-протоколу

В многоточечном режиме датчик передает и получает информацию только в цифровом виде.Аналоговый выход автоматически фиксируется на минимальном значении (питание устройства – 4 мА) и не содержит информации об измеряемой величине. Информация о переменных процесса считывается по HART – про-токолу.

Датчики расхода

При автоматическом контроле расхода жидкости и газа наибольшее распространение нашли датчики, работающие на принципах переменного и постоянного перепада давлений, а также турбинные, вихревые, ультразвуковые и ротационные преобразователи. Для измерения расхода по методу переменного перепада давления применяют специальные сужающие устройства: диафрагмы, сопла и расходомерные трубы Вентури (рис. 1.14).

Диафрагма (рис. 1.14 а) представляет собой тонкий диск с центральным отверстием, передняя часть которого имеет

цилиндрическую форму, переходящую в расширяющийся конус. Отбор давления осуществляется с помощью кольцевых камер, расположенных по окружности трубы, или с помощью отдельных отверстий в трубопроводе (бескамерный отбор).

Сопло (рис. 1.14 б) имеет спрофилированную входную часть, которая переходит в цилиндрический участок диаметром d c. Отбор давления осуществляется так же, как и в диафрагме. Сопла позволяют измерять больший расход, чем диафрагма. Потери давления и ошибки измерения у сопла ниже, чем у диафрагмы.

Сопло Вентури (рис. 1.14 в) применяют там, где при измерении расхода недопустимы большие потери давления. Оно состоит из двух частей: стандартного сопла и диффузора. Отбор давления от сопла осуществляется через кольцевые камеры.

Рис. 1.14. Сужающие устройства: а – диафрагма;

б – сопло; в – сопло Вентури

Зависимость между перепадом давлений в сужающем устройстве и расходом среды позволяет градуировать эти приборы в единицах расхода.

Для преобразования перепада давления в электрический выходной сигнал (аналоговый или цифровой) применяют преобразователи расхода: «Сапфир–22ДД», датчики Метран–100, Метран–150 и др.

Точность измерения давления зависит от правильной установки датчика и соединительных трубок от места давления до датчика.

Температура измеряемой среды в рабочей полости датчика не должна превышать допускаемой температуры окружающего воздуха. Поскольку в рабочей полости датчика нет протока среды, температура на входе в датчик, как правило, не должна превышать 120 оС. Для снижения температуры измеряемой среды на входе в рабочую полость датчик устанавливают на соединительной линии, длина которой для датчика 150CD рекомендуется не менее 3 м, а для остальных – не менее 0,5 м.

Соединительные линии должны иметь односторонний уклон (не менее 1:10) от места отбора давления, вверх к датчику, если измеряемая среда – газ и вниз к датчику, если измеряемая среда – жидкость. Если это невозможно, при измерении давления или разности давлений газа в нижних точках соединительной линии следует устанавливать отстойные сосуды, а при измерении давления или разности давлений жидкости в наивысших точках – газосборники [6].

В соединительных линиях от места отбора давления к датчику рекомендуется установить два вентиля или трехходовой кран для отключения датчика от линии и соединения его с атмосферой. Это упростит периодический контроль установки выходного сигнала, соответствующего нижнему значению измеряемого давления, и демонтаж датчика.

В соединительных линиях от сужающего устройства к датчику разности давлений рекомендуется установить на каждой из линий вентиль для соединения линии с атмосферой и вентиль для отключения датчика.

Расходомер Метран-150RFA группы предприятий Метран (рис. 1.15) предназначен для измерения объемного расхода среды (вода, пар, газ и другие энергоносители) методом перепада давления с использованием осредняющей напорной трубки (ОНТ) Annubar 485 в качестве первичного измерительного преобразователя и передачи информации для управления технологическими процессами и использованием в учетно-расчетных операциях.

Измеряемая среда: жидкость, газ, пар. Диаметр условного прохода трубопровода 50-2400 мм. Пределы основной относительной погрешности измерений объемного расхода ± 2,5 %. Динамический диапазон 5:1. Температура измеряемой среды: от - 40 до + 315 оС – интегральный монтаж датчика; от – 40 до + 454 оС – удаленный монтаж датчика. Избыточное давление в трубопроводе до 40 МПа. Пределы измерений расхода рассчитываются для конкретного технологического процесса. Выходной сигнал 4-20 мА/HART. Наличие взрывозащищенного исполнения. Межповерочный интервал – 2 года.

Рис. 1.15. Расходомер Метран-150RFA:

1 – ОНТ Annubar 485; 2 – клапанный блок;

3 – датчик давления Метран – 150CDR

Основные преимущества:

– интегральная конструкция расходомера исключает потребность в импульсных линиях и дополнительных устройствах, сокращается количество потенциальных мест утечек среды;

– низкие безвозвратные потери давления в трубопроводе сокращают затраты на электроэнергию;

– установка расходомера экономична и менее трудоемка по сравнению с установкой измерительного комплекса на базе стандартной диафрагмы.

Индукционные расходомеры

Индукционные расходомеры предназначены для измерения в напорных трубопроводах среднего объемного расхода горячей и холодной воды. Они могут работать в составе теплосчетчиков, а также в системах контроля и регулирования других электропроводящих жидкостей технологических процессов в промышленности.

Принцип работы индукционного расходомера основан на измерении электродвижущей силы (ЭДС) индукции, возникающей в объеме электропроводящей жидкости, движущейся в магнитном поле, создаваемом электромагнитной системой в сечении канала первичного преобразователя. Для примера рассмотрим структуру расходомера-счетчика электромагнитного «ВЗЛЕТ ТЭР» (рис. 1.16) [7].

Расходомеры–счетчики электромагнитные «ВЗЛЕТ ТЭР» г. Санкт-Петербург выпускаются на диаметры условного прохода трубопроводов D у от 10 до 300 мм и наибольший измеряемый средний объемный расхода жидкости Q наиб от 2,83 до 2547 м3/ч;

Рис. 1.16. Структура индукционного расходомера

Электромагнитный первичный преобразователь (ППР) расходомера (рис. 1.16) представляет собой полый магнитопроницаемый цилиндр, снаружи которого расположены обмотки электромагнита. Внутренняя поверхность цилиндра имеет электроизоляционное покрытие. Для съема измерительного сигнала в стенках цилиндра в горизонтальной плоскости диаметрально расположены два электрода, контактирующие с контролируемой жидкостью.

ЭДС индукции Е пропорциональна средней скорости потока жидкости V, расстоянию между электродами d (внутреннему диаметру первичного преобразователя) и магнитной индукции В:

(1.11)

(1.11)

где  – коэффициент пропорциональности.

– коэффициент пропорциональности.

Для данного типоразмера электромагнитного расходомера величины В и d постоянные. Значение ЭДС не зависит от температуры, вязкости, а также проводимости жидкости при условии, что проводимость не меньше указанной в технических характеристиках расходомера. С учетом (1.11) для ЭДС индукции расход Q определяется по формуле:

(1.12)

(1.12)

Объем жидкости V, прошедший через ППР за интервал времени T, рассчитывается по формуле

(1.13)

(1.13)

Для определения сопротивления контролируемой жидкости в стенках цилиндра в вертикальной плоскости диаметрально расположены два электрода.

Преобразователи расхода индукционные микропроцессорные ПРИМ г. Пермь [8] (рис. 1.17) предназначены для преобразования расхода жидкости в импульсный электрический сигнал. Область применения преобразователей: учет расхода и количества потребляемой питьевой и технической воды в составе расходомеров и теплосчетчиков, а также других электропроводящих жидкостей в системах контроля и регулирования технологических процессов в промышленности.

Рис. 1.17. Индукционный микропроцесс-

Рис. 1.17. Индукционный микропроцесс-

сорный расходомер ПРИМ

|

Преобразователи выпускаются в двух исполнениях, имеющих различные метро-гические характеристики, и обозначаемых буквенными индексами «О» (обычное исполнение) и «П» (прецизионное исполнение). По классификации средств измерений объема и массы жидкости, приведенной в ГОСТ 8.510-2002, преобразователи с индексом «О» относятся к рабочим средствам измерений, а – с индексом «П» – к рабочим эталонам 2-го разряда. Диапазон номинального (условного прохода) размера трубопровода DN от 10 до 150 мм, а преобразования расхода Q от 0.03 до 400 м3/ч.

Допускаемая относительная погрешность преобразователя расхода исполнения «О» от  % до

% до  %, от преобразуемого значения измеряемого расхода., а преобразователя расхода исполнения «П» –

%, от преобразуемого значения измеряемого расхода., а преобразователя расхода исполнения «П» –  %.

%.

Преобразователь работает в комплекте с вторичным прибором, определяющим количество импульсов и переводящим их в значение расхода (расходомер) или объема (счетчик жидкости). В качестве вторичных приборов могут использоваться теплоэнергоконтроллеры ИМ2300, контроллеры измерительные регистрирующие МЕРАДАТ-М или аналогичные им.

Датчики уровня

В системах ТГиВ датчики уровня применяются для контроля уровня воды в приямках для откачки насосом дренажных вод, уровня угля в бункерах котлов, работающих на твердом топливе, уровня жидкости в баках-аккумуляторах горячего водоснабжения, уровня воды в резервуарах под давлением (в теплофикационных деаэраторах, основных и пиковых подогревателях ТЭЦ, в барабане паровых котлов и др).

Для примера на рис. 1.18 представлен общий вид и электрическая схема подключения прибора ЭРСУ-3Р, предназначенного для сигнализации и поддержания в заданных пределах уровня электропроводных жидкостей в трех точках в одном или различных резервуарах.

Основные технические характеристики: выходной сигнал – переключающие контакты; ток на контактах выходного реле 0,5-2.5 А; частота тока сети – 50 или 60 Гц; напряжение 12-250 В; верхнее значение сопротивления срабатывания – 5000 Ом; длина линии связи между датчиком и передающим преобразователем при сопротивлении каждой жилы до 20 Ом – 1000 м; параметры питающего напряжения – 220, 240, 380 В при частоте 50, 60 Гц; потребляемая мощность не более 7 ВА.

Рис. 1.18. Общий вид (а) и электрическая схема подключения

прибора ЭРСУ-3Р (б)