Компаунд нагревают до 150 … 170 0С. Обмотки помещают в пропиточный котёл и сушат под вакуумом при 100 … 180 0С, а затем в котёл впускают разогретый компаунд и постепенно повышают давление до 6 … 8 атм. Пропитанные обмотки сушат.

Твёрдые диэлектрики

1) Электротехнические бумаги – для их изготовления применяют чистую сульфатную целлюлозу.

а) кабельная бумага – применяется для изоляции в кабелях высокого напряжения. Механически прочная, толщиной 0,05 … 0,17 мм, Eпр = 6 … 9 кВ/мм – в непропитанном и 70 … 80 кВ/мм в пропитанном маслом виде. Выпускают одно-, трех – и четырёхслойную, обычную и уплотнённую;

б) конденсаторная - изготавливается толщиной 0,004 … 0,03 мм. Плотная, механически прочная, Eпр = 20 … 50 кВ/мм – в непропитанном и 250 … 300 кВ/мм – в пропитанном маслом виде. εr = 3,7, рабочая температура до 1000С. Выпускают в бобинах;

в) пропиточная и намоточная- имеют пониженную плотность, хорошо впитывают синтетическую смолу, предназначены для изготовления листового пластика – гетинакса и намоточных бумажно-бакелитовых изделий;

г) микалентная бумага – предназначена для изготовления гибкой слюдяной ленты. Имеет повышенную прочность, изготавливается из длинноволокнистого хлопка;

д) крепировальная бумага – гофрированная, поэтому обладает гибкостью и хорошо растягивается (до 60 %). Предназначена для изолирования отводов в масляных трансформаторах.

2) Электроизоляционные картоны - выпускают толщиной 0,1 …8 мм.

а) воздушные - предназначены для работы на воздухе. Твёрдые, плотные, с глянцевой поверхностью. Eпр = 8 …13 кВ/мм;

б) масляные - более рыхлые, толщиной 0,5 … 3 мм. Предназначены для изоляции в маслонаполненных аппаратах. Епр = 20 … 60 кВ/мм – в пропитанном виде;

в) фибра – изготавливается из специальной непроклеенной бумаги. Бумагу пропускают через ванну с подогретым до ~ 500С раствором ZnCl2, при этом на её поверхности появляется клейкое вещество. Затем бумагу наматывают на барабан, сушат, разрезают и прессуют изделия, Епр = 5 … 7 кВ/мм. Применяют в низковольтном оборудовании, и также для корпусов высоковольтных разрядников.

3) Текстильные материалы - вырабатываются из хлопкового, льняного, шёлкового и стекловолокна.

а) пряжу –используют для заполнения пустот в кабелях, для оплёток проводов и кабелей;

б) ленты – для изоляции обмоток электрических машин, а также в виде липкой прорезиненной изоленты;

в) лакоткани – состоят из тканевой основы пропитанной электроизоляционном лаком. Применяют для изоляции обмоток.

Выпускают также лакированные трубки для изоляции выводов.

Асбест и асбоматериалы

Асбест – природный материал, волокнистого строения, негорючий, нагревостойкость до 600 0С.

На его основе выпускают:

а) асбестовую бумагу и картон, Епр = 4 … 6 кВ/мм. Применяют для изготовления асбогетинакса, электро- и теплоизоляционных прокладок;

б) асбоцемент – выпускают в виде волнистых или плоских листов, а также труб. Гигроскопичен, Епр = 2 … 3 кВ/мм. Влагостойкость и электрические параметры улучшают пропиткой (масло, парафин);

в) дроблёный асбест, замешанный на лаке применяют как электроизоляционную замазку.

5) Пластмассы - выпускают на основе искусственных и природных полимеров.

Полимеры и пластмассы

Поли – много, мерос – часть, т.е. молекулы полимеров состоят из десятков – сотен тысяч молекул исходных веществ – мономеров. Например:

СН2 = СН2 – этилен (мономер); (- СН2 – СН2 -)× n – полиэтилен(полимер).

Получают полимеры путём реакций:

а) полимеризации, т.е. объединения звеньев мономера в большие молекулы полимера без изменения химического состава и выделения побочных веществ;

б) поликонденсации, т.е получения полимера из нескольких исходных веществ с изменением химического состава и выделением побочных веществ;

В состав пластмасс обычно входят:

а) связующее – полимер;

б) наполнители – порошки, волокно, бумага, ткань и др.;

в) пластификаторы, стабилизаторы, красители, смазывающие вещества.

1) Полимеризационные пластмассы – обычно термопластичны, нетеплостойки. Их выпускают обычно без наполнителя: полистирол, поливинилхлорид, фторопласты, оргстекло и др..

2) Поликонденсационные:

а) фенолформальдегидные смолы и пластмассы на их основе – фенопласты. Выпускают в виде пресспорошков, волокнитов, слоистых пластиков (гетинакс, текстолит, ДСП);

б) пластмассы на основе карбомидных смол - аминопласты;

в) на основе полиэфирных смол (пластмассы и лакокрасочные материалы);

г) на основе эпоксидных смол (стеклопластики, клеи);

д) на основе полиамидных материалов (капрон, нейлон);

е) на основе кремнийорганических полимеров (пластмассы, лаки, смазочные материалы, кремнекаучуки - с теплостойкостью до 250 0С).

Различают:

Пластмассы без наполнителя - обычно термопластичны, теплостойкость 60…800С, Епр = 15 …30 кВ/мм.

а) полистирол – применяют для твёрдых электроизоляционных изделий. Методом экструзии вырабатывают плёнку для изоляции в ВЧ кабелях и конденсаторах, Епр = 80 … 100 кВ/мм. Ударопрочный полистирол применяют для корпусов приборов и радиоаппаратуры;

б ) полиэтилен – применяют для электроизоляционных плёнок, трубок, изоляции проводов, а также для твёрдых электроизоляционных изделий;

в) поливинилхлорид (ПВХ) – выпускают в виде жёсткого материала – винипласта, а также ПВХ – пластиката, используемого для изоляции проводов, кабелей и липкой изоленты;

г ) оргстекло;

д) полиамиды (капрон и лавсан) – применяют для изоляции проводов, как основу лакотканей и для различных электромонтажных изделий;

е ) полиуретаны – применяют для твёрдых электроизоляционных деталей, плёнок и как основу электроизоляционных лаков;

ж ) фторопласты – применяют в виде плёнок, изоляции проводов, твёрдых электроизоляционных деталей. Нагревостойкость 200 … 400 0С, обладают холодостойкостью.

Пластмассыс порошкообразными и волокнистыми наполнителями (порошки и прессмассы).

Изделия из них имеют повышенную Нагревостойкость - 110…1500С, Епр = 10 …20 кВ/мм.

а) фенопласты – на основе резольных и новолачных смол (фенолформальдегидных). Применяют для разнообразных электроизоляционных изделий, радио- и телефонной аппаратуры;

б) аминопласты – на основе карбомидных смол;

в) стекловолокниты – используются для изготовления деталей тягового электрооборудования и др., обладают повышенной прочность и нагревостойкостью.

Пластмассы с листовыми наполнителями.

а) гетинакс – получают горячим прессованием (~1600С) листов бумаги пропитанных резолом. Епр = 20 … 25 кВ/мм;

б) текстолит – изготавливают аналогично, с тканевым наполнителем. Механически прочный, но дороже и гигроскопичнее. Епр = 5 … 6 кВ/мм;

в ) стеклотекстолит – со стеклотканевым наполнителем. Связующие – резольная или эпоксидная смолы. Основной материал для печатных плат;

г) древеснослоистые пластики – получают горячим прессованием древесного шпона пропитанного резолом.

6) Резины -применяют для изоляции проводов и кабелей, электроизоляционных и эластичных прокладок. Сырьём является натуральный или синтетический каучук. Вулканизацией (т.е. нагревом каучука и серы ~ 140 0С) получают резину. В её состав также вводят наполнители (мел, тальк, кварцевая пыль), смягчители (парафин), ускорители вулканизации и красители (сажа, цинковые белила). Епр =15 … 25 кВ/мм. Рабочая температура: - 25…+1000С.

Выпускают мягкую резину (до 6 % S), полутвёрдую и твёрдую (до 20 % S), а так же эбонит (30 – 40 % S).

Мягкую используют для изоляции проводов, перчаток, электроизоляционных ковриков и т.п. Эбонит – для баков аккумуляторов и различных электроизоляционных деталей.

В настоящее время применяют различные синтетические каучуки, вырабатываемые из спирта, нефти и других продуктов.

7) Стекло - изготавливают варкой смеси (шихты), состоящей из кварцевого песка, соды, мела, доломита и других компонентов, при температуре 1350 … 1600 0С.

Виды стёкол:

а) щелочные – сравнительно легкоплавкие с высоким содержанием щелочных окислов. Применяют для бытовых изделий;

б) щелочные, содержащие тяжёлые окислы - выпускают двух видов: флинты (PbO) и кроны (BaO); применяют при производстве конденсаторов;

в) малощелочные – содержат до 5 % щелочных окислов. Применяют для высоковольтных изоляторов. Изоляторы подвергают закалке, т.е. после прессования горячие изделия обдувают холодным воздухом, в результате их прочность повышается в 2 – 3 раза; Eпр до 45 кВ/мм;

г) бесщелочные (кварцевые) – тугоплавкие, применяют для изготовления стекловолокна, химической посуды, небольших изоляторов.

8) Электрокерамика - изготавливается из порошкообразной смеси глины, каолина, кварцевого песка, полевого шпата, окислов бария, кальция, титана и др.

Изделия получают сухим прессованием, выдавливанием через мундштук, прессформовкой или на гончарном станке, реже литьём.

Виды электрокерамики:

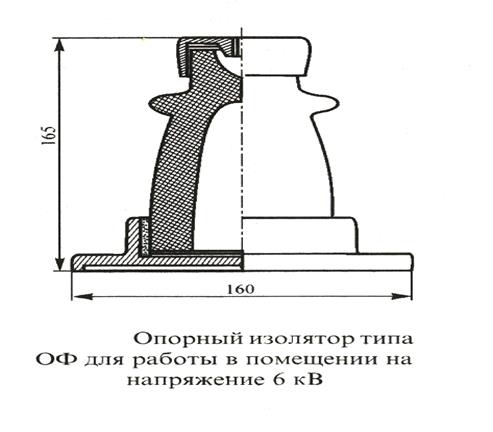

а) установочная (изоляторная). Основной вид - электрофарфор, Епр = 30 кВ/мм, рабочая температура до 100 0С.

Применяют также стеатит - электрокерамику, имеющую повышенную механическую прочность, Епр до 40 кВ/мм, рабочую температуру до 250 0С.

Ее используют в радиотехнике и в высоковольтной аппаратуре;

б) конденсаторная керамика. Епр = 20 … 25 кВ/мм, εr = 12…250. Основой готового материала являются – титанаты (MgTiO3), станнаты и цирконаты;

в) сегнетокерамика – имеет очень высокую εr - до 6 …7 тыс., зависящую от приложенного напряжения, а также обладающую пьезоэффектом (деформация → U- прямой пьезоэффект, и обратный ~ U→ механические колебания той же частоты). Используется в малогабаритных конденсаторах и в различных датчиках.

9) Слюда – минерал слоистой структуры.

Основные виды:

а) мусковит – калиевая светлая слюда, Епр = 120…190 кВ/мм, нагревостойкость 500 … 600 0С, εr = 6…8. Имеет высокую химическую стойкость;

б) флогопит – калиево-магнезиальная цветная слюда, Епр= 90 … 180 кВ/мм, нагревостойкость 800...9000С. Имеет более низкие механические свойства.

Применяют:

а) щепанную слюду (толщиной 10 … 45 мкм) – для изготовления миканита, т.е. листового материала, получаемого склейкой щепанной слюды теплостойким лаком. Применяют: прокладочный, коллекторный, гибкий миканит и микаленту;

б) конденсаторную;

в) фасонную – прессованные детали радиоламп и мощных ламп накаливания;

г) отходы (скраб) – используют как наполнитель в пластмассах, резинах, стекле (микалекс), а также для производства слюдяных бумаг: слюдинитов и слюдопластов, применяемых аналогично миканиту (имеют худшие параметры, но значительно дешевле).

Проводниковые изделия

1. Голые провода для воздушных линий электропередач: медные, алюминиевые, сталь-алюминиевые.

2. Обмоточные провода – выпускают с жилами из меди, алюминия и сплавов высокого сопротивления. Применяют для обмоток электродвигателей, трансформаторов.

Изоляция:

а) эмалевая – одно и двух-слойная;

б) бумажная – из кабельной бумаги;

в) волокнистая – одинарная или двойная, хлопчато-бумажная, шёлковая, синтетическая и стекловолокнистая;

г) эмалево-волокнистая;

3. Монтажные провода – предназначены для различных соединений в электротехнических устройствах. Токопроводящие жилы в них обычно из проводниковой меди, одно- или много-проволочные, часто лужёные, изоляция из полиэтилена или ПВХ (рабочая температура 50…70 0С), а также из фторопласта (до 2000С). Возможна двойная изоляция (пластмассовая + волокнистая);

4. Установочные провода – для неподвижных прокладок в силовых и осветительных сетях.

Выпускают: с алюминиевыми и медными жилами, одно- и много-проволочными. Изоляция резиновая или пластмассовая. Резиновая иногда помещена в оплётку из хлопчатобумажной пряжи пропитанной противогнилостным составом.

Силовые кабели

а) низковольтные U ≤ 35 кВ – для трёхфазного переменного тока, с изоляцией из бумаги, резины и пластмасс. В маркировке указывают:

Материал жил: А – алюминий, медь не обозначают.

Вид изоляции: П – полиэтилен, Р – резина, В – ПВХ, бумага - не обозначается.

Материал защитной оболочки: А – алюминий, С – свинец, В – ПВХ.

Тип защитного покрытия: Б – броня из оцинкованной ленты, К – из скрученных проволок, Г – отсутствие покрытия;

б) маслонаполненные высоковольтные кабели низкого давления - U = 110 …220 кВ и высокого давления – U = 220...500 кВ – представляют собой стальные маслонаполненные трубопроводы с проложенными в них отдельными фазами.

Основные элементы кабеля: токоведущие жилы, изоляция жил, защитная оболочка, защитный покров.

Токоведущие жилы – одно-, двух-, трех-, четырехжильные, материал –медь, алюминий. По конструкции – круглого и фасонного сечения (секторные и сегментные), одно – и многопроволочные.

Изоляция жил – бумажная, ПВХ, полиэтилен, резина.

Защитные оболочки – предохраняют жилы от воздействия света, влаги, химических веществ, мех. повреждений. Изготавливают из металлов (свинец, алюминий), пластмассы, резины.

Защитные покровы – состоят из подушки, брони и наружного покрова.

Подушка – защищает оболочку от повреждения брони. Это слой волокнистого материала или битума.

Броня – защищает от механических повреждений. Выполняют из двух стальных лент, плоской или круглой проволоки.

Наружный покров - защита от коррозии. Выполняют в виде пряжи, пропитанной битумом.