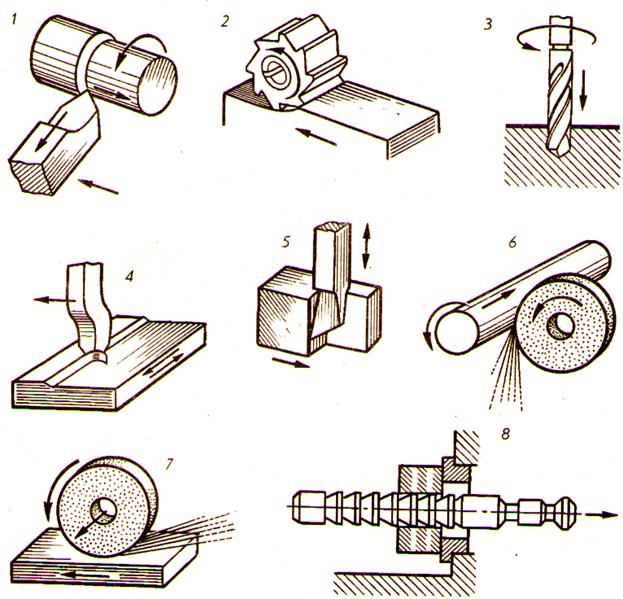

Металлорежущие станки:

Токарные, сверлильные, фрезерные, строгальные, разрезные, зубо- и резьбообрабатывающие, шлифовальные, полировальные, вспомогательные.

Обрабатываемые поверхности:

Плоские, цилиндрические, конические, фасонные, сложной формы (зубья, кулачки и др.).

Движение рабочих органов станков:

а) основное – при котором снимается слой материала. Оно состоит из главного движения и движения подачи;

б) вспомогательное – подвод и отвод режущего инструмента.

Элементы резания:

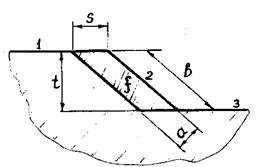

1. Обрабатываемая поверхность.

2. Поверхность резания.

3. Обработанная поверхность.

| t – глубина резания, S – подача (перемещение резца за один оборот), b – ширина срезаемого слоя, а – толщина срезаемого слоя, ƒ – площадь поперечного сечения стружки. |

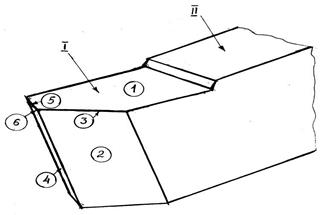

Элементы геометрии резца:

| I. Головка. II. Тело резца. 1) Передняя поверхность 2) Задняя поверхность 3) Главная режущая кромка 4) Вспомогательная задняя поверхность 5) Вспомогательная режущая кромка 6) Вершина резца |

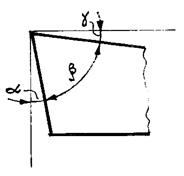

Режущие свойства резца зависят от его геометрии, т.е. углов заточки.

Углы резца измеряются от основной плоскости (горизонтальной, параллельной продольной и поперечной подаче) и плоскости резания (касательной к поверхности резания и проходящей через главную режущую кромку).

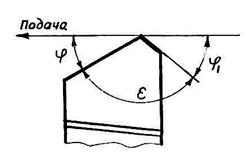

| α – главный задний угол (~8 %) – способствует уменьшению трения при резании; β – угол заострения; γ –главный передний угол – облегчает процесс образования стружки; φ – главный угол; ε – угол при вершине резца; φ1 – вспомогательный угол; λ - угол наклона передней поверхности, влияет на направление схода стружки. |

При резании возникает сложная деформация металла (смятие, сдвиг, срез сопровождаемый трением). При этом возможно образование трех видов стружки:

а) сливная – непрерывная спиральная лента (вязкие металлы);

б) скалывания (менее вязкие);

в) надлома – отдельные частицы неправильной формы (хрупкие металлы).

Режимы резания:

а) скорость резания – путь пройденный в минуту точкой лежащей на обрабатываемой поверхности – характеризует производительность. По ней устанавливается частота вращения шпинделя станка;

б) сила резания и мощность при точении – необходимы для расчёта привода и мощности двигателя.

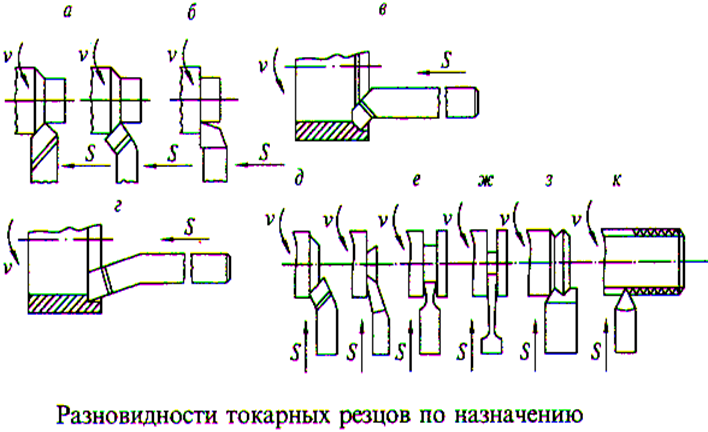

1) Точение – выполняют на станках токарной группы. Виды работ:

обтачивание черновое и чистовое цилиндрических, конических, торцевых, фасонных поверхностей; подрезание и отрезание; возможно также: сверление, растачивание отверстий, нарезание резьбы.

Станки – токарно-винторезные, револьверные, многорезцовые, карусельные, лобовые и др.

Основные части токарно-винтового станка:

Станина, передняя бабка с коробкой скоростей, суппорт с фартуком, задняя бабка, механизм передачи движения от шпинделя к суппорту (включает: коробку подач, ходовой винт и ходовой валик).

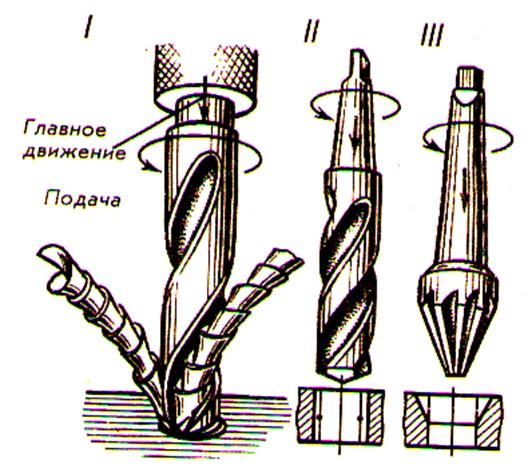

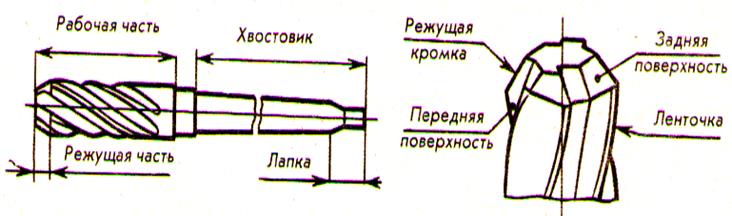

2) Сверление – выполняется спиральными, перовыми, центровочными и свёрлами глубокого сверления.

Зенкерование – обработка резанием стенок отверстий. Различают зенкеры: для расширения отверстий, для получения цилиндрических и конических углублений, для зачистки торцевых поверхностей.

Развёртывание – обработка стенок отверстий для получения высокой точности и чистоты поверхности.

Виды станков – вертикально- и радиально сверлильные, расточные и специальные.

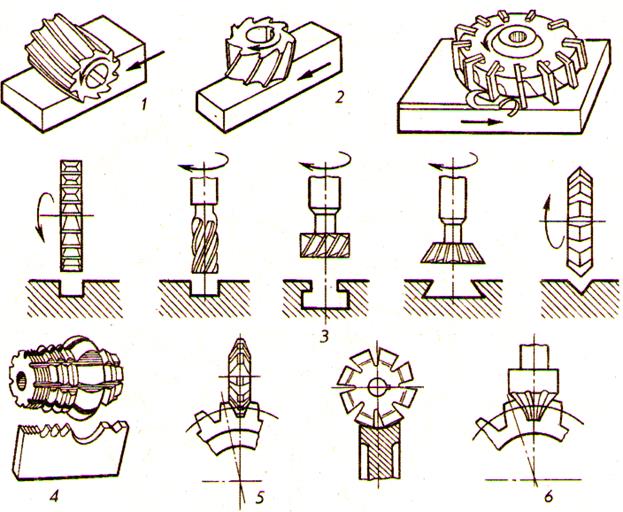

3) Фрезерование – обработка металлов многолезвийным режущим инструментом – фрезой. Фреза имеет главное вращательное движение, а обрабатываемая заготовка – поступательное (подача).

Виды фрез:

а) цилиндрические и торцевые – для обработки плоскостей;

б) дисковые, пазовые, угловые, Т- образные – для изготовления пазов и шлицов;

в) фасонные, модульные, червячные – для изготовления зубчатых колес;

г) отрезные (пилы).

Виды станков:

горизонтально-, вертикально-, продольно- и копировально-фрезерные.

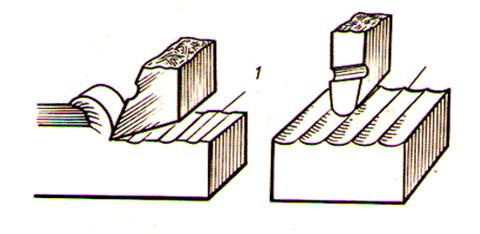

4) Строгание – выполняется резцами на продольно-, поперечно-строгальных и долбёжных станках.

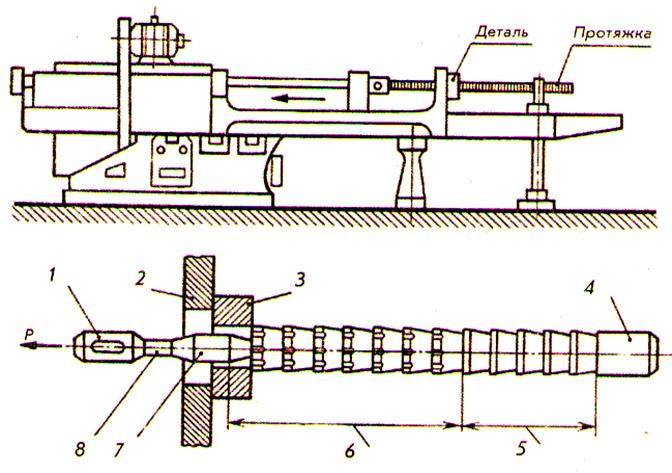

5) Протягивание – механическая обработка многолезвийными инструментами - протяжками, на протяжных станках.

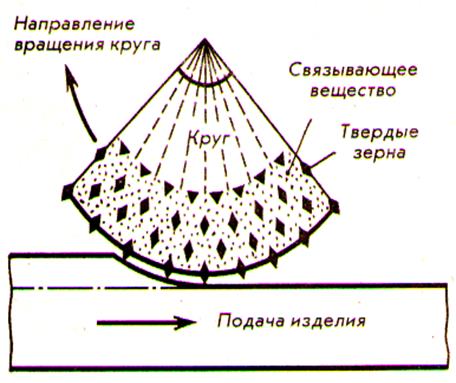

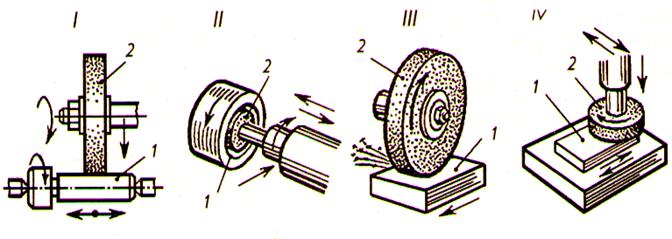

5) Шлифование – обработка поверхностей абразивными инструментами.

Применяют и для обдирочных работ и как отделочную операцию.

Виды работ при шлифовании: плоское, круглое наружнее, круглое внутреннее,

Абразивные инструменты – самозатачивающиеся. Применяют абразивы естественные и искусственные:

а) электрокорунд – кристаллический оксид алюминия;

б) карборунд – карбид кремния;

в) карбид бора;

г)алмазы (естественные и искусственные).

Виды связки: керамическая, вулканитовая, бакелитовая.

6) Отделочные операции:

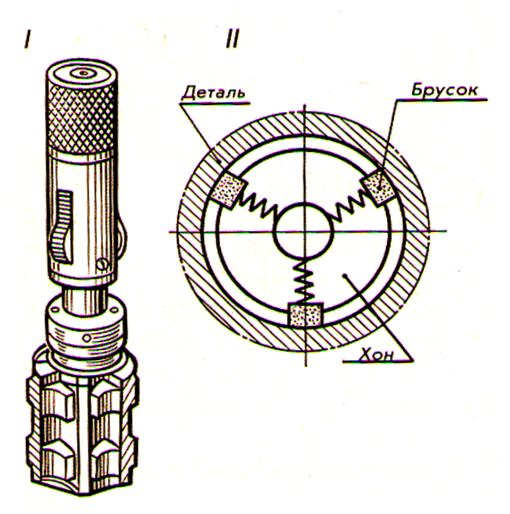

а) хонингование – применяется для обработки стенок отверстий (цилиндры ДВС);

Головка (хон) оснащена выдвижными мелкозернистыми абразивными брусками и совершает одновременно вращательное и возвратно-поступательное движение;

Головка (хон) оснащена выдвижными мелкозернистыми абразивными брусками и совершает одновременно вращательное и возвратно-поступательное движение;

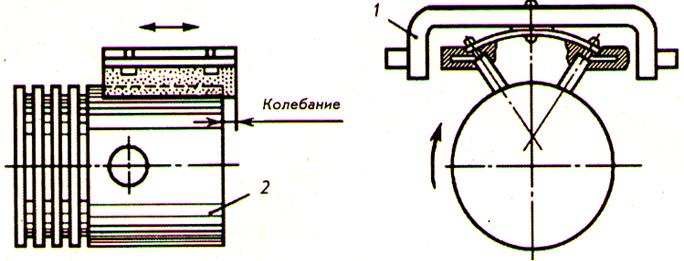

б) суперфиниширование – применяется при наружной обработке цилиндрических поверхностей. Головка оснащена абразивными брусками совершающими возвратно-поступательное движение (ход 2…5 мм, частота 250 … 1200 ходов в минуту), а заготовка одновременно вращается и движется возвратно-поступательно;

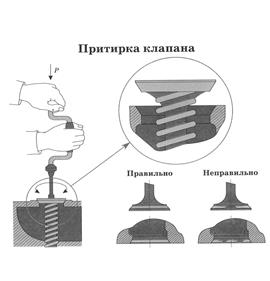

в) притирка – производится абразивными порошками смешанными со смазкой и нанесёнными на поверхность притиров.

|

|

7) Электрическая и ультразвуковая обработка:

а) электроискровая – основана на эрозии (т.е. разрушении) металлов искровыми разрядами;

б) ультразвуковая – применяется для получения отверстий, канавок, резьбы и отделки поверхностей твёрдых и хрупких металлов.

Понятие о станках с ЧПУ

Станки управляются компьютером и могут настраиваться на автоматическую обработку различных деталей. Программа работы станка предварительно записана на магнитный носитель и вводится в память компьютера.

Переналадка на обработку деталей по другому чертежу в основном сводится к замене программы в памяти компьютера.

Особенностью устройства является наличие датчиков, связанных с компьютером и контролирующих состояние всех органов станка в любой момент времени, а также использование приводов с управляемой скоростью (посредством электрических сигналов от компьютера).

Допуски и посадки