Химико-технологическая система является сложным структурированным объектом, состоящим из десятков и сотен различных аппаратов и устройств, связанных между собой различными потоками. Исследовать ХТС в целом задача чрезвычайно сложная и, как правило, малоэффективная. Для изучения и исследования ХТС проводят ее систематизацию, выделяя подсистемы, например, по двум признакам – функциональному и масштабному.

Функциональные подсистемы обеспечивают выполнение функций производства в целом и включают подсистемы: технологическую, энергетическую и управления. Совокупность функциональных подсистем образуют состав ХТС.

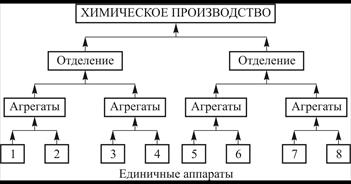

Масштабные подсистемы выполняют определенные функции при переработке сырья в готовую продукцию, и их структура представлена на рис. 9.1.

Рисунок 9.1 – Иерархическая структура ХТС

Рисунок 9.1 – Иерархическая структура ХТС

|

Минимальный элемент в структуре ХТС – отдельный аппарат (теплообменник, реактор, выпарной аппарат, ректификационная колонна). Это – низший масштабный уровень 1. Несколько аппаратов, выполняющих вместе какое-либо преобразование исходных веществ, – элементы подсистемы масштабного уровня 2 (реакционный узел, система фильтрования и т.п.). Совокупность подсистем второго уровня образуют подсистему уровня 3 (отделение выпаривания раствора, отделение сушки твердых материалов). Совокупность отделений и участков образует ХТС производства в целом.

Иерархическая структура ХТС позволяет упростить решение задачи экономии энергоресурсов и использовать полученные результаты в различных производствах.

Среди всех факторов и мероприятий повышения эффективности ХТС (производства) и сокращения энергозатрат основными являются:

– интенсификация рабочих процессов в элементах установок (конструктивные и режимные методы);

– снижение расхода энергии на реализацию процесса;

– уменьшение капитальных затрат;

– улучшение эксплуатационных характеристик;

– утилизация вторичных энергоресурсов;

– интеграция различных процессов друг с другом.

Некоторые из перечисленных мероприятий относятся к отдельным аппаратам или реакторам, другие к ХТС различного уровня интеграции.

Все эти методы в значительной мере взаимосвязаны. Например, при интенсификации теплообменных процессов уменьшаются поверхность теплопередачи аппаратов и капитальные затраты, но одновременно, в ряде случаев, может возрасти расход энергии.

До настоящего времени в большинстве случаев вопросы энергосбережения решают на начальном (аппаратном) уровне или на невысоком уровне интеграции (узлы и агрегаты или отделения химического производства). Например, до настоящего времени еще применяют тепловые схемы с последовательно расположенными теплообменниками.

Применение таких схем объясняется тем фактом, что температура холодного теплоносителя плавно стремится к начальной температуре самого горячего теплоносителя и наоборот – температура горячего теплоносителя стремится к начальной температуре самого холодного теплоносителя. Движущая сила процесса (полезная разность температур) в этом случае, как правило, имеет максимальную величину, а поверхность теплообмена – минимальна.

Однако опыт показывает, что экономический эффект при оптимальной структуре ХТС высокого уровня интеграции примерно на порядок выше эффектов от интенсификации и оптимальной организации отдельных элементов или оптимального управления процессом. Следует отметить, что большой экономический эффект достигается в этом случае как при проектировании новых производств, так и при реконструкции действующих.

Примерно с 1970 г. ведутся многочисленные исследования как по выявлению общих законов и свойств оптимальных ХТС, так и по разработке методов и алгоритмов их синтеза. Обзор этих работ приведен в специальной литературе.

Одним из основных затруднений при поиске оптимальной ХТС для задач промышленного масштаба является огромное число ее возможных вариантов. Например, при синтезе системы теплообменников, состоящей из 25 холодных и горячих потоков, существует 10117 различных вариантов структуры. Для разделения смеси из 18 веществ на отдельные компоненты в системе главных колонн возможны около 25 миллионов различных структур.

Такое обилие альтернативных вариантов, в свою очередь, порождает многочисленные принципы и подходы к анализу и синтезу ХТС, среди которых можно выделить два направления. Первое направление основано на поиске оптимальной ХТС строгими алгоритмическими методами с решением сложных оптимизационных задач. Второе направление связано с использованием различных эвристических методов, однако они часто дают противоречивые и неоднозначные результаты.

Среди алгоритмических методов синтеза и анализа ХТС можно выделить две большие группы: интегральные и декомпозиционные методы.

Суть интегральных методов заключается в объединенном математическом описании отдельных подсистем, процессов и аппаратов. Они обычно очень громоздки и требуют большого объема информации. Полученные решения осложняются возможностью появления локальных оптимумов.

При декомпозиционном подходе каждый аппарат, процесс или подсистему рассчитывают отдельно, а расчет всей ХТС состоит из последовательного расчета ее элементов. Очевидно, что данный подход не в состоянии учесть возникновения новых свойств, которые присущи системе в целом.

Существуют и различные комбинации указанных методов.

Чтобы избежать недостатков и трудностей, присущих отмеченным выше способам, и достичь желаемого результата при синтезе оптимальной структуры ХТС, необходимо использовать методы, которые обладают следующими специфическими свойствами:

– минимальным объёмом исходной информации;

– возможностью учета качественно различных требований к свойствам синтезируемой ХТС;

– получением простых структур;

– возможностью диалога между проектировщиком и вычислительной машиной с использованием «личного опыта»;

– возможность нахождения альтернативных структур в районе оптимума;

– применимость к решению больших промышленных задач.

Метод проектирования, обладающий указанными свойствами, появился на Западе во время мирового энергетического кризиса 70-х годов. Этот метод интенсивно развивается в последние два десятилетия и известен под названием «Пинч-анализ».

Основные принципы этого метода рассмотрены в следующих разделах.