Предлагается установить в конвертерном цехе установку, работающую без дожигания оксида углерода, с применением чисто радиационных котлов-охладителей и использованием только физического тепла конвертерных газов. В этом случае количество газов, следовательно, и размеры газового тракта в 3 - 5 раз меньше. Газ, прошедший очистку, может быть направлен в газгольдер с последующим использованием в качестве топлива.

Вследствие отсутствия процессов горения в газоотводящем тракте химический и дисперсный составы пыли, выходящей из конвертера, изменяются мало, что благоприятнее для процессов очистки. Концентрация пыли в газе может достигать 200 г/м3, а иногда и более.

Сокращение размеров газоотводящего тракта значительно облегчает компоновку и эксплуатацию оборудования в конвертерном цехе, поэтому я предлагаю эту установку.

При работе установок без дожигания оксида углерода увеличивается возможность образования в газоотводящем тракте взрывоопасных смесей кислорода и оксида углерода. Взрывобезопасная работа газового тракта обеспечивается тем, что в начале и после окончания кислородной продувки на границе раздела кислорода и оксида углерода автоматически образуется тампон из нейтрального газа (CО2+N2), надежно отделяющий одну среду от другой и не позволяющий им смешиваться.

Образование тампона обеспечивает нависающий над конвертером колпак (юбка), опускающийся и частично перекрывающий зазор во время продувки и автоматически поднимающийся в начале и конце продувки. В моменты подъема колпака зазор полностью открыт, в него устремляется воздух и происходит дожигание с образованием СО2, т. е. образуется тампон из нейтральных газов, как и в случае установок с частичным дожиганием СО. В отличие от последних в установках без дожигания СО концентрация последнего в конвертерных газах во время продувки значительно выше, что делает их вполне пригодными для использования в качестве топлива.

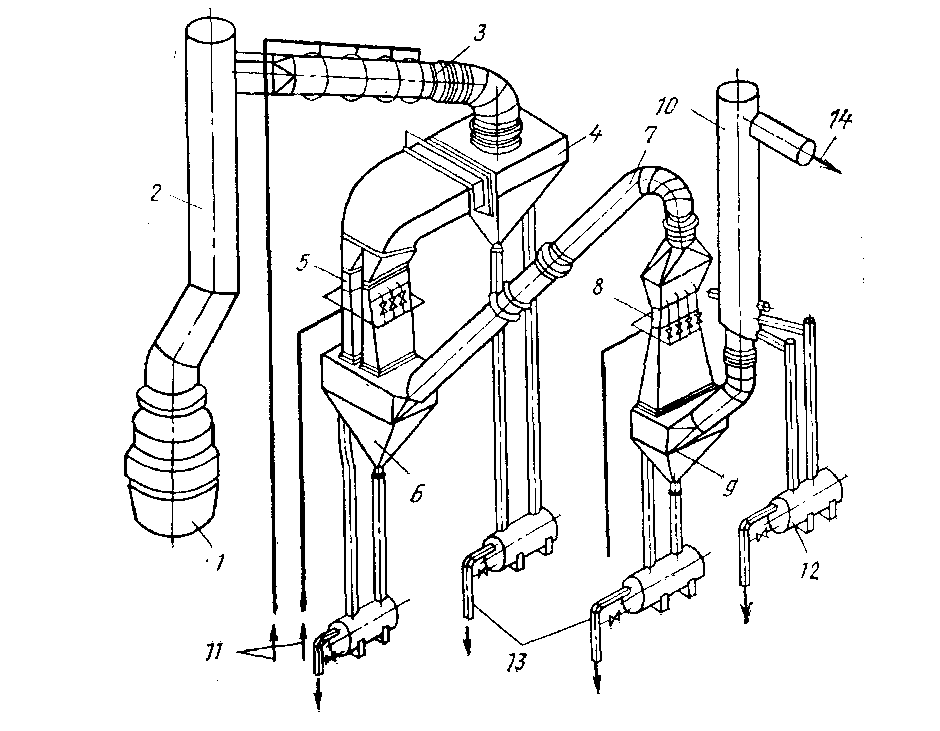

При проектировании газоотводящего тракта установок без дожигания СО особое внимание нужно уделять его аэродинамической форме (отсутствию газовых мешков) и тщательному уплотнению стенок газоходов. Широкое распространение в крупных конвертерных газоочистках, работающих без дожигания СО, получили прямоугольные трубы Вентури с регулируемым сечением горловины. Положение регулирующих створок в них автоматически изменяется и соответствует давлению газа над конвертером и, следовательно, количеству газов, выходящих из него. Регулируемые трубы Вентури обеспечивают эффективную очистку отходящих газов независимо от колебаний их расхода и запыленности, поддержание необходимого давления разрежения над конвертером, использование при пленочном орошении воды с повышенной концентрацией вредных веществ. Типичная схема газоотводящего тракта конвертера, работающего без дожигания СО, приведена на рисунке 2.

1 – конвертер; 2 – котел-охладитель; 3 – орошаемый газоход; 4 – Бункер орошаемого газохода; 5 – трубы Вентури первой ступени; 6 – бункер первой ступени; 7 – соединительный газоход; 8 – регулируемая труба Вентури второй ступени; 9 – бункер второй ступени; 10 – каплеуловитель; 11 – подвод воды к орошаемому газоходу; 12 – гидрозатвор; 13 – отвод шлама; 14 – отвод газов к дымососу.

Рисунок 2 - Схема очистки со скрубберами Вентури за конвертером

Газы, выходящие из конвертера, пройдя котел-охладитель радиационного типа при температуре 750 - 1000°С, поступают в орошаемый газоход. Вода к орошаемому газоходу подводится из оборотного цикла. Впрыскиваемая вода охлаждает газы до 250 - 300°С. К бункеру орошаемого газохода примыкают две трубы Вентури, являющиеся первой ступенью очистки. Из бункера труб Вентури газы, делая поворот, поступают на вторую ступень очистки - в регулируемую трубу Вентури, а затем после бункера направляются в каплеуловитель, из которого по газоходу отсасываются дымососом и выбрасываются в дымовую трубу, где дожигаются на свече.

В последнее время на отдельных предприятиях с целью повышения надежности эксплуатации в газоотводящие тракты конвертеров внесены некоторые изменения и дополнения, основными из которых являются: впрыскивание с помощью форсунок тонкого распыливания в верхнюю часть подъемного газохода мелкодиспергированной воды с тем, чтобы быстрее охладить частицы пыли и перевести их из жидкого состояния в твердое во избежание зашлаковывания верхней крышки котла-охладителя; замена орошаемого газохода и первой ступени труб Вентури полым форсуночным скруббером, что упрощает газоотводящий тракт, снижает его гидравлическое сопротивление, позволяет освободиться от крупной пыли и кусков настылей, отделившихся от поверхностей нагрева, уменьшает абразивный износ и предохраняет отводящие шламопроводы от засорения; установка второго каплеуловителя перед дымососом для защиты последнего от капель, образующихся в результате охлаждения насыщенных влагой газов при прохождении достаточно длинных в большинстве случаев неизолированных металлических газоходов между мокрой очисткой и дымососом.

Регулирование работы газоотводящего тракта может производиться двумя способами: изменением положения лопаток в направляющих аппаратах дымососов и изменением проходного сечения горловины трубы Вентури или плотности его орошения. Наилучшие результаты дает комбинированное регулирование с использованием обоих способов. Дымососы следует выбирать с возможно меньшей зоной помпажа и наиболее крутой характеристикой в рабочем диапазоне.

Для выравнивания колебаний выхода пара после котлов-охладителей обычно устанавливают паровые аккумуляторы, представляющие собой большие горизонтально установленные резервуары, заполненные водой.

Значительным вторичным энергоресурсом конвертерного производства является теплота сгорания конвертерного газа, которая в моменты максимального газовыделения достигает 9 МДж/м3; как правило, она не используется. Это связано с цикличностью выхода конвертерного газа, что требует установки газгольдера, вносящей усложнение в эксплуатацию в связи с повышенной взрывоопасностью конвертерного газа.

СПИСОК ЛИТЕРАТУРЫ

1. Методические указания к дипломному и курсовому проектированию по расчету материального баланса кислородно-конвертерной плавки// Сост.: Е.В. Протопопов, Г.И. Веревкин: СибГИУ.-Новокузнецк, 2000.-29с.

2. Методические указания к дипломному и курсовому проектированию по расчету теплового баланса кислородно-конвертерной плавки//Сост.: А.Л. Николаев:СибГИУ.-Новокузнецк,2000.-18с.

3. Раскисление и легирование стали: Методическое указание/ Сост.: Е.В. Протопопов, Г.И. Веревкин, К.М. Шакиров: СибГИУ.- Новокузнецк, 2001.-20с.

4. Определение размеров кислородного конвертера: Методическое указание/ Сост.: А.Г. Чернятевич, Г.И. Веревкин: СМИ.- Новокузнецк, 1984.-13с.

5. Проектирование кислородной фурмы для кислородно-конвертерного процесса: методическое указание/ Сост.: И.П. Герасименко: СМИ.- Новокузнецк,1984.-24с.

6. Выбор основных параметров шихтовки и материальный баланс теплотехнического периода современного мартеновского скрап-рудного процесса (7-9с.): Методическое указание/ Сост.: И.П. Герасименко, Г.И. Веревкин: СМИ.- Новокузнецк, 1989.-25с.

7. Конструкции сталеплавильных агрегатов: Методическое указание/ Сост.: И.П. Герасименко: СМИ.-Новокузнецк, 1980.-22с.

8. Выплавка, внепечная обработка стали на УВОС и разливка стали

в изложницы в конвертерном цехе №2. Технологическая инструкция

ТИ 107-СТ. ККЦ2-01-07, Новокузнецк, 2007 г.

9. Конструкции и проектирование сталеплавильного производства. В.П. Григорьев, Ю.М. Нечкин, А.В. Егоров, Л.Е. Никольский.- Москва: “МИСИС”, 1995.-562с.

10. Газоочистные аппараты и установки в металлургическом производстве. Старк С.Б.: Учебник для вузов. Изд. 2-е, переработанное и дополненное.- М.: Металлургия, 1990.-400с.