Мембранно-камерный фильтр МЕКО – 1200 предназначен для фильтрации соков, суспензий.

Конструкция фильтра дает возможность применения в области, где более сложная технология требует промывание отдельного осадка, как при фильтрации сока в сахарной промышленности.

Мембранно - камерный фильтр МЕКО-1200 служит для фильтрации жидкостей загрязненных механическими примесями и для обезвоживания грязей. Работает на принципе вынужденного течения загрязненной жидкости через фильтровальную ткань и фильтрационную лепешку, которая образуется из отдельной жесткой части.

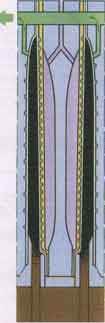

Фильтровальные плиты- вместе с фильтровальными салфетками являются функциональной частью мембранно-камерного фильтра. Они упорядочены попеременно в горизонтальном ряду и при помощи своих утолщенных кромок образуют вместе с салфетками вертикальные камеры, куда подводится фильтруемая жидкость и где накапливается отдельный осадок.

Опрокидная ванна – встроена в раме фильтра под плитами и служит для задержания и отвода стекающей фильтровальной жидкости и промывной воды. В фазе выгрузки осадка ванна автоматически открывается и дает возможность проваливанию лепешки на отводной конвейер.

Выгрузка осадка - в этой фазе сначала открывается опрокидная ванна и после того происходит «открытие» фильтра так, что подвижной торец отходит при помощи гидравлического цилиндра от плит, которые разъединяются. Потом отдельные плиты постепенно при помощи распределительного устройства перемещаются в направлении к подвижному торцу, чем раскрываются фильтровальные камеры и отдельный осадок (или же лепешка) выпадает в пространство под фильтром в воронку лил на отводный конвейер. Затем осадок загружается в автомобиль и вывозится на поля фильтрации для подсыпки валов.

На период свекловичного сезона (100 сут.) дефеката образуется 97000 тонн при производительности 10000 тонн свеклы в сутки.

На период сырцового сезона (100 сут.) образуется дефеката 8000 тонн при производительности 1400 тн. сырца в сутки.

Данное фильтрующее устройство служит для отделения твердых тел от жидких из шлама или из суспензий. Собственно фильтрация происходит в фильтровальных камерах, которые зажимом (сжатием) фильтровальных пластин, покрытым подходящим фильтровальным материалом - фильтровальным полоном, к полотну прилипают твердые тела.

Данное фильтрующее устройство служит для отделения твердых тел от жидких из шлама или из суспензий. Собственно фильтрация происходит в фильтровальных камерах, которые зажимом (сжатием) фильтровальных пластин, покрытым подходящим фильтровальным материалом - фильтровальным полоном, к полотну прилипают твердые тела.

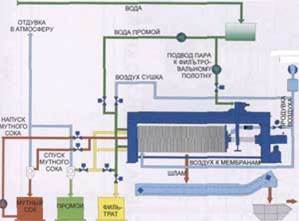

ТИПОВАЯ СХЕМА ФИЛЬТРАЦИИ С ПОМОЩЬЮ ФИЛЬТР - ПРЕССОВ:

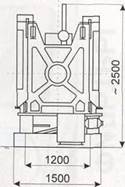

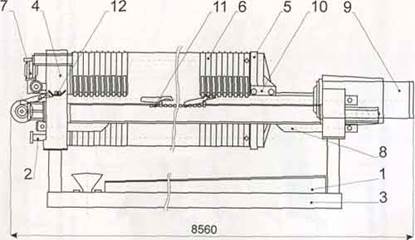

ТЕХНИЧЕСКИЕ ДАННЫЕ МЕКО-1200

Размеры:

длина 8560 мм

ширина 1800 мм

высота 1840 мм

Потребляемая мощность:

устройство для сдвига мембран - 1,5 кВт

гидравлический агрегат - 5,5 кВт

Размер плит - 1,2 х 1,2 м

Площадь фильтрации - 153 м2

Масса - 18 тонн

|

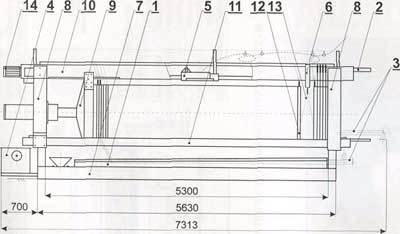

1- опрокидывающаяся камера

2 - ограждение

3 - трубопроводное соединение фильтра

4 - гидравлический агрегат

5 - тележка (каретка)

6 - подвеска фильтровального полотна

7 - рама

8 - неподвижный торец

9 - подвижный торец

10 - рама

11 - тяга

12 - пластина 1000 х 1000

13 - фильтровальное полотно

14 - электрическая коробка передач

ТЕХНИЧЕСКИЕ ДАННЫЕ ФИЛЬТРА МЕКО-1200 СТАНДАРТНОЕ ОСНАЩЕНИЕ:

Блок управления: Allen Bradley SLC - 500

Элементы управления: FESTO

Гидравлическая станция: NG 160 (Bosch)

Фильтровальные плиты: Lenser 1200x1200 - 34шт. мембранного типа ПП, - 33 шт. камерного типа ПП

ПАРАМЕТРЫ:

ПАРАМЕТРЫ:

Рабочая температура: не более 90 °С

Фильтровальная поверхность: 153 м2

Иловая камера емкостью: 3,14 м3

Толщина осадка получающегося при фильтровании через фильтрпресс 40 мм

Масса 18 тонн

Нагнетательный воздух 0,7 МПа

В состав не входят:

- соковый насос (рекомендуемый фирмой Warmann - International)

- фильтровальный материал

Фильтр - пресс - сборной конструкции, может поставляться практически в произвольно сокращенном исполнении. Длина самого длинного варианта (приблизит. 50+50 плит) - 230 м2.

1. опрокидывающаяся ванна

2. трубопроводное соединение фильтра

3. рама

4. неподвижный торец

5. подвижный торец

6. пластина 1200х1200

7. электрическая коробка

8. направляющие

9. гидравлический цилиндр

10. ходовая часть

10. ходовая часть

11. цепь

12 разгон (срабатывание)

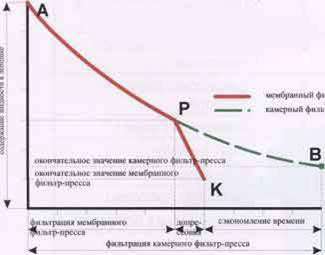

РАБОТА КАМЕРНЫХ И МЕМБРАННЫХ ФИЛЬТРОВ; СРАВНЕНИЕ ФИЛЬТРАЦИИ КАМЕРНОГО И МЕМБРАННОГО ФИЛЬТРА

КАМЕРНЫЕ ФИЛЬТРЫ:

Работают в так называемом однофазном режиме работы: концентрация сухого остатка достигается за счет пресс эффекта заправочного насоса, где используется максимально допустимое заправочное давление фильтра и где необходимо учитывать фильтровальные свойства шлама. С возрастанием слоя шлама, увеличивается заправочное давление и снижается расход. При достижении установленного минимального расхода или максимального протекшего количества, сигнализирован конец процесса фильтрации. Заправочное давление может достигать значения 1,0 МПа. По окончании напуска фильтрации обычно выполняется промывка и продувка напускного трубопровода с последующей досушкой шлама воздухом под давлением.

МЕМБРАННЫЙ ФИЛЬТР работает в режиме двухфазной фильтрации:

1-я фаза 2-я фаза

Первая фаза аналогична работе камерного фильтра, но только до уровня заправочного давления около 0,8 МПа. После образования достаточно толстых остатков шлама или после заполнения камер заправочный шламовый насос выключается. Во второй фазе используются гибкие мембраны, когда при их заполнении воздухом под давлением или водой происходит вытеснение жидкости из шламов в результате повышающегося давления рабочей среды без подачи последующего шлама. Давление прессования может достигать 1,6 МПа. Весь процесс происходит по окончании фильтрации при закрытом фильтре. Объем остатков шлама переменный и зависит от сжимаемости. Данная фаза помогает также упростить выгрузку остатков шлама, который после снятия давления, действующего на мембраны, уже не так сильно прилипают к фильтровальному полотну. По сравнению с камерным фильтром производительность может быть значительно повышена, и процесс фильтрации становится более эффективным за счет сокращения непродуктивного времени.

Первая фаза аналогична работе камерного фильтра, но только до уровня заправочного давления около 0,8 МПа. После образования достаточно толстых остатков шлама или после заполнения камер заправочный шламовый насос выключается. Во второй фазе используются гибкие мембраны, когда при их заполнении воздухом под давлением или водой происходит вытеснение жидкости из шламов в результате повышающегося давления рабочей среды без подачи последующего шлама. Давление прессования может достигать 1,6 МПа. Весь процесс происходит по окончании фильтрации при закрытом фильтре. Объем остатков шлама переменный и зависит от сжимаемости. Данная фаза помогает также упростить выгрузку остатков шлама, который после снятия давления, действующего на мембраны, уже не так сильно прилипают к фильтровальному полотну. По сравнению с камерным фильтром производительность может быть значительно повышена, и процесс фильтрации становится более эффективным за счет сокращения непродуктивного времени.

Таким образом, современное фильтрующее оборудование имеет высокую единичную мощность, что позволяет в случае его применения высвободить производственные площади для увеличения мощности завода. Кроме того, несмотря на высокую стоимость, приобретение такого оборудования для замены изношенного выгоднее, так как одной единицей заменяются целые участки. Например, батарея из 3 камерных фильтр-прессов Netzsch стоимостью 560 тыс. долл. США заменяет 5 вакуум-фильтров БШУ40 по 80 тыс. долл. США вместе с 6 фильтрами МВЖ 85-ЗУ-01 стоимостью 61500 долл. США, всего на сумму 769 тыс. долл. США. Причем фильтрование на фильтр-прессах производится без сгущения; это на 1 ч сокращает верстат, и, в свою очередь, уменьшает разложение сахарозы.

То же происходит и на участке сиропной фильтрации: один фильтр ЛГФ 2/80 ценой 56 тыс. долл. США заменяет 6 ДФ 80 по цене 16 тыс. долл. США, всего на сумму 96 тыс. долл. США.

В дополнение к экономии капиталовложений новое фильтрующее оборудование по сравнению с ранее применявшимся дает экономический эффект, позволяющий окупить затраты в течение 1 - 1,5 лет.