Сущность процесса заключается в получении отливок путем заливки расплавленного металла в металлическую форму (пресс-форму) под принудительным внешним давлением от 30 до 100Мпа. Конечное давление на расплав может достигать 490Мпа. Давление снимается после полного затвердевания отливки в пресс-форме.

Для ЛПД используют в основном цветные сплавы на основе меди, алюминия, магния и цинка.

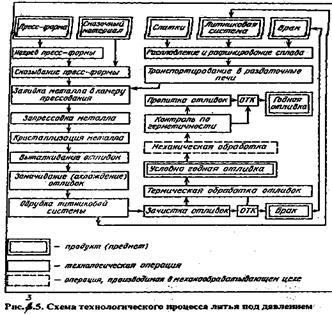

Из плавильной печи металл в ковшах переливается в раздаточные печи, находящиеся возле машин ЛПД (рис. 3.5). В этих печах поддерживается требуемая температура. Из печи вручную или с помощью специальных дозирующих устройств порция расплава заливается в подогретую камеру прессования и в смазанную пресс-форму. В момент окончания движения потока расплава создается гидродинамическое давление на стенки пресс-формы.

После извлечения (выталкивания) из пресс-формы отливки охлаждают замачиванием в воде. Литники иоблой чаще всего удаляют в обрезных штампах одновременно по наружному и внутреннему контуру. Зачистку отливок производят в галтовочных барабанах с использованием гидроабразивных материалов, механических дисковых напильников, стальных деток, абразивных кругов и лент, в вибрационных машинах. В последнее время применяется термоочистка, при которой в камере под давлением 12 МПа при горении водорода в среде кислорода сжигается гонкий облой. Время очистки отливок в галтовочных устройствах резко сокращается, если отливки охлаждать до -70...-140 °С.

Отливки, полученные ЛПД, в большей или меньшей степени поражены газовыми дефектами в результате быстрого заполнения металлом полости пресс-формы, и з которой не успевает удалиться воздух. Если такие детали впоследствии покрывают декоративными покрытиями, то их полируют; При полировке изделие нагревается, и раковины, находящиеся в нем, вспучиваются от расширения воздуха; что портит поверхность изделия. Для предупреждения появления такого дефекта, вскрывающегося в механических цехах, отливки специально нагревают в литейном цехе; чтобы отбраковать.

Оборудование:

Оборудование:

На машинах с холодной камерой прессования можно использовать все цветные металлы: медные, алюминиевые, цинковые и свинцово-оловянные. Однакко отливки из цинковых сплавов лучше получать на машинах с горячей камерой прессования ввиду их большой производительности.

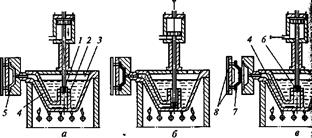

Машины с горячей камерой прессования могут быть поршневыми и компрессорными. Поршневые машины с вертикальной камерой прессования подразделяют на машины с вертикальной, наклонной и горизонтальной плоскостью разъема пресс-формы. Машины с неподвижным горизонтальным металлоприводом могут. Иметь вертикальный или горизонтальный разъем формы. Машины с горизонтальной плоскостью разъема применяются крайне редко. Компрессорные машины, с которых начиналось развитие ЛПД, были предназначены для легкоплавких сплавов. Сжатый воздух давит на всю поверхность металла.в тигле, из которого он поступает по неподвижному металлопроводу в пресс-форму с вертикальной или горизонтальной., плоскостью разъема: В настоящее время компрессорные машины такого типа выделились в отдельную группу машин для литья под низким давлением.

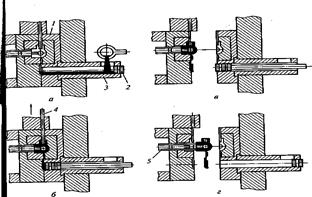

В зависимости от конструкции камеры прессования различи машины с холодной (рис. 3.1) и горячей (рис: 3.2) камерами прессования.

Основные операции технологического процесса находятся в зависимости от конструктивного решения камер прессования

• на машинах с холодной камерой прессования после подготовки пресс-формы 1 (рис. 3.1, а) к очередному циклу, ее сборки и запирания с помощью запирающего механизма литейной машины в камеру прессования 3 подается доза расплава. Затем действием пресс-поршня 2, перемещающегося в этой камере посредством механизма прессования, через каналы литниковой; темы расплав заполняет рабочую полость пресс-формы (рис. 3.1, б) После затвердевания и охлаждения отливки до определенной температуры извлекают стержни 4 и раскрывают пресс-форму((рис. 3.1, в), а затем механизмом выталкивания и толкателя ми 5

отливку удаляют из пресс-формы (рис. 3.1, г). Механизмы машины приходят в исходное состояние. Литники и заливы отделяются от отливки, как правило, с помощью обрезного пресса, расположенного около литейной машины, либо механизмами пресс-формы. На этом рабочий цикл завершается;

• на машинах с горячей камерой прессования особенность (технологического процесса связана с тем, что камера прессования 1 (рис. 3.2, а) располагается в тигле 3 и сообщается с ним заливочным отверстием 2. Через это отверстие при исходном положении пресс-поршня 6 расплав самотеком поступает из тигля в камеру прессования. После перекрытия пресс-поршнем заливочного отверстия расплав по обогреваемому каналу 4 поступает рабочую полость пресс-формы 5 (рис. 3.2, б). Рабочий цикл завершается после возврата пресс-поршня в исходное положение слива остатков расплава из канала 4 в камеру прессования, Раскрытия пресс-формы и удаления из нее отливки толкателями 8 (рис. 3.2, в).

Преимущества:

1) возможность изготовления отливок значительной площади с малой толщиной стенок (менее 1 мм);

2) возможность повышения качества отливок: отливка получается с высокой точностью размеров и низкой шероховатостью поверхности; практически не требует обработки резанием; механические свойства отливок получаются достаточно высокие;

3) возможность многократного использования металлической пресс-формы. При этом сборка формы и извлечение из нее готовой отливки выполняются машиной, а процесс получения отливки малооперационный. Указанные обстоятельства и высокая скорость затвердевания отливки в пресс-форме делают процесс литья под давлением одним из самых высокопроизводительных литейных процессов и создают предпосылки для полной автоматизации данного производства;

4) значительное улучшение санитарно-гигиенических условий труда вследствие устранения из литейного цеха формовочных материалов, меньшее загрязнение окружающей среды.

Недостатки:

1) ограниченные мощностью машины (усилием, развиваемым Механизмом запирания) габаритные размеры и масса отливок;

2) высокая стоимость пресс-формы, сложность и трудоемкость изготовления, ограниченная стойкость, особенно при литье сплавов черных металлов и медных сплавов, что снижает эффективность процесса и ограничивает область его использования. Повышение стойкости пресс-форм является одной из важных проблем, особенно при литье сплавов, имеющих высокую температуру плавления. Удлинение срока службы пресс-форм повышает эффективность производства, позволяет расширить номенклатуру спл из которых могут быть получены отливки под давлением;

3) трудности выполнения отливок со сложными полости поднутрениями, карманами;

4) наличие в отливках газовоздушной и усадочной пористости, которая снижает механические свойства материала отливки их герметичность, затрудняет термическую обработку, вследствие чего ограничиваются возможности изготовления отливок из сплавов, упрочняемых термической обработкой. Снижение газовоздушной и усадочной пористости отливок является одной из важных проблем, решение которой позволяет расширить область примени этого перспективного технологического процесса, повысить эффективность его использовании;

5) наличие напряжений в отливках при усадке из-за неподатливости пресс-формы также ограничивает номенклатуру сплавов, из которых могут быть изготовлены отливки данным способом.

С учетом преимуществ и недостатков способа литья под давлением определяется рациональная область его использования. Вследствие высокой стоимости пресс-форм, сложности оборудования высокой производительности экономически целесообразно менять литье под давлением в массовом и крупносерийном производстве точных отливок с минимальными припусками на: работку резанием из алюминиевых, цинковых, магниевых и медных сплавов, а в некоторых случаях и специальных сплавов и сталей.

Этот процесс с полным основанием может быть отнесен к ма лооперационным и практически безотходным технологиям, так литники и облой подвергают переплавке, а отходы в стружку м Наивысшие экономические показатели достигаются при изготовлении отливок под давлением на машинах с горячей камерой прессования.