В кокиль

Литниковая система должна обеспечивать спокойное, плавное поступление расплава в полость формы, надежное улавливание оксидных плен, шлаковых включений и, предотвращая их образование в каналах литниковой системы и полости кокиля, способствовать направленному затвердеванию и питанию массивных узлов отливки.

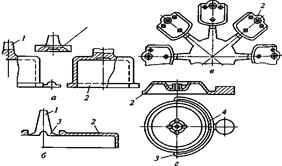

Используют литниковые системы с подводом расплава сверху, снизу, сбоку, комбинированные и ярусные (рис. 2.17, а).

Литниковые системы с верхним подводом применяют для мелких невысоких отливок типа втулок и колец (рис. 2.17, а, I, 1—3). Такие литниковые системы просты, позволяют достичь высокого коэффициента выхода годного, способствуют направленному затвердеванию отливок.

Литниковые системы с подводом расплава снизу используют для отливок корпусов, высоких втулок, крышек (рис. 2.17, а, II, 1—3). Для уменьшения скорости входа расплава в форму стояк делают зигзагообразным (II, 1), наклонным (II, 2). Для задержания шлака устанавливают шлакозадерживающие бобышки Б (см. рис. 2.17, а, II, 1); для удаления первых охлажденных порций расплава, содержащих шлаковые включения, используют промывники П (см. рис. 2.17, а, II, 3).

Литниковые системы с подводом расплава сбоку через щелевой литник (рис. 2.17, а, III, 1—3), сохраняют преимущества сифонной заливки и способствуют направленному затвердеванию отливки, т. е. в верхних частях отливок температура залитого расплава будет выше, чем в нижних.

При заливке крупных отливок обязательным элементом литниковой системы является вертикальный канал, являющийся коллектором. Расплав (рис. 2.17, б) из чаши 1 поступает в зигзагообразный стояк 2, а из него — в вертикальный канал 3 — «обратный стояк» — и вертикальный щелевой питатель 4. Соотношение площадей поперечных сечений элементов литниковой системы, показанных на рис. 2.17, в, подбирают так, чтобы уровень расплава в форме во время ее заполнения был ниже уровня в канале 3 (см. рис. 2.17, б); верхние порции расплава должны сливаться в форму и замещаться более горячим металлом. Размеры канала 1 и питателя 4 назначают сообразно с толщиной стенки отливки 5; чтобы избежать усадочных дефектов в отливке, расплав в канале 3 и питателе Одолжен затвердевать позже, чем в теле отливки. Недостаток литниковой системы — большой расход металла на систему и сложность отделения ее от отливки.

Литниковые системы с комбинированным подводом используют для сложных отливок (см. рис. 2.17, а, IV, 1—3). Нижний питатель способствует спокойному заполнению формы, а через верхний питатель наиболее горячий расплав подается под прибыль, тем самым улучшается ее питающее действие.

Ярусные литниковые системы используют для улучшения заполнения формы тонкостенных сложных или мелких отливок (рис. 2.17, а, V, 1-3) каналы и промывники располагают в местах наиболее вероятного скопления воздуха, газов продуктов разложения смазочного материала.

ри варианта литниковой системы: прямая, внутренняя и боковая.

Прямая литниковая система (рис. 3.25, а) не имеет подводящего канала — литниковый ход 1 непосредственно соединяется с полостью формы. Эта литниковая система обеспечивает направленное заполнение формы сплошным потоком, чаще ее применяется для отливок, не имеющих в центре отверстий. Тепловые и гидравлические потери расплава в таких системах минимальны, поэтому такую систему используют для заполнения формы твердожидким сплавом с небольшой скоростью впуска. Это позволяет шить газовую, воздушную и усадочную пористость в отливке повысить механические свойства и плотность отливок, повысить стойкость пресс-формы.

Внутренняя литниковая система (рис. 3.25, б) использует для отливок типа рамок с большими отверстиями. Расплав подается в полость формы внутри контура проекции отливки на плоскость разъема через сплошные щелевые или отдельные пита- 3, расположенные в плоскости разъема. Такая литниковая система позволяет уменьшить размеры пресс-формы, а также расход металла на литниковую систему, т.е. повысить коэффициент технологического выхода годного (ТВГ).

Боковая литниковая система (рис. 3.25, в) получила наибольшее распространение для подвода расплава в пресс-форму, Расплав подводится к внешнему контуру отливок 2. Литниковуюму этого типа используют в одногнездных и многогнездных формах для мелких, средних и крупных отливок. Иногда эта литниковая система имеет дополнительный элемент — коллектор 4 (рис. 3.25, г), служащий для одновременного поступления'сплава в полость формы крупных отливок. Мелкие отливки растают так, чтобы вначале заполнялся коллектор, а затем рабочая полость формы.

Соблюдая выполнение следующих принципов:

1)исключить лобовой удар струи расплава в рабочие поверхности пресс-формы. Это способствует сохранению на них смазочного материала, снижает вероятность приваривания отливки к п-ф и образования задиров на отливке, способствует повышению долговечности пресс-формы;

2) избегать встречи потоков расплава в форме;

3) обеспечить поступление расплава параллельными струями;

4) расположить питатель так, чтобы движение потока расплава способствовало последовательному вытеснению воздуха из полости пресс-формы через вентиляционные каналы;

5) важен также принцип одновременного затвердевания, для соблюдения которого расплав чаще всего подводят в тонкие сечения.