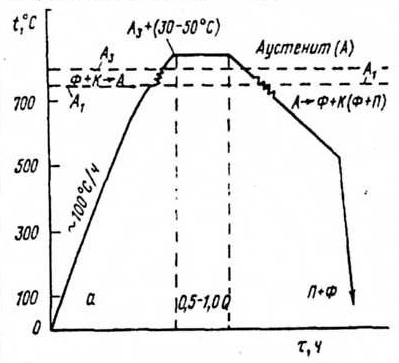

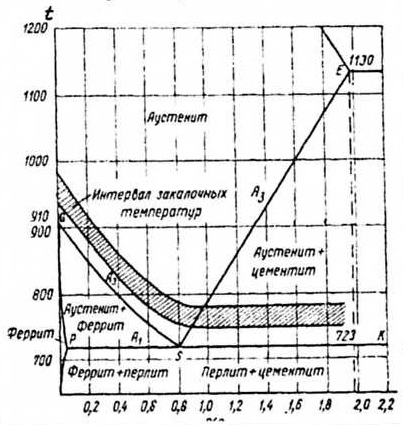

Полный отжиг доэвтектоидных сталей – нагрев выше точки Ас3 на 30-500С, выдержка для полного завершения фазового превращения и медленное охлаждение с печью до ~6000С, далее на воздухе.

Цель: снижение твердости, повышение пластичности, вязкости, улучшение обрабатываемости резанием, измельчения зерна и снятия внутренних напряжений. Применяется в основном после горячей обработки поковок давлением и отливок. Подвергают поковки, прокат, трубы, листы, отливки и т.д. Структура после отжига феррит и перлит

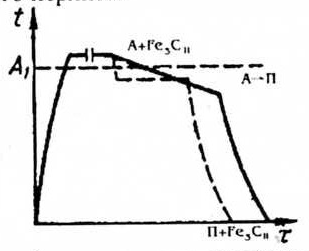

Неполный отжиг – нагрев стали выше точки Ас1 на 30-500С, выдержка, медленное охлаждение.

Цель: улучшение обрабатываемости резанием, получение структуры зернистого перлита.

Неполному отжигу подвергают высокоуглеродистые заэвтектоидные стали и стали инструментальные, шарикоподшипниковые и др.

Неполному отжигу подвергают высокоуглеродистые заэвтектоидные стали и стали инструментальные, шарикоподшипниковые и др.

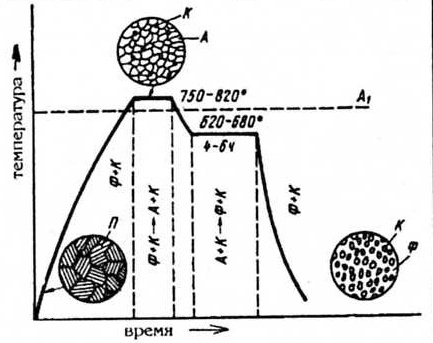

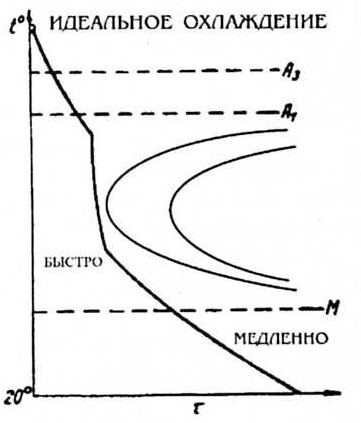

Изотермический отжиг – нагрев выше кристаллической точки АCm, выдержка, быстрое охлаждение до 620-6800С, выдержка 3-6 час для полного распада аустенита, охлаждение на воздухе.

Цель: снижение твердости, улучшение обрабатываемости резанием. Подвергают штамповки, поковки, заготовки инструмента, детали после цементации. Структура зернистый перлит.

Изотермический отжиг сокращает продолжительность термической обработки небольших по размерам изделий из легированных сталей в 2—3 раза по сравнению с полным отжигом. Для крупных изделий такого выигрыша по времени не получается, так как требуется большое время для выравнивания температуры по объему изделия. Изотермический отжиг является лучшим способом снижения твердости и улучшения обрабатываемости резанием сложнолегированных сталей, например 18Х2НЧВА.

Изотермический отжиг сокращает продолжительность термической обработки небольших по размерам изделий из легированных сталей в 2—3 раза по сравнению с полным отжигом. Для крупных изделий такого выигрыша по времени не получается, так как требуется большое время для выравнивания температуры по объему изделия. Изотермический отжиг является лучшим способом снижения твердости и улучшения обрабатываемости резанием сложнолегированных сталей, например 18Х2НЧВА.

Нормализация вызывает полную фазовую перекристаллизацию стали и устраняет крупнозернистую структуру, полученную при литье, поковке или штамповке

При нормализации – доэвтектоидные стали нагревают выше Ас3, а заэвтектоидные стали – выше Асm на 30-500С, дается выдержка для прогрева и завершения фазовых превращений и охлаждение на воздухе.

Цель обработки: для низкоуглеродистых сталей нормализация применяется вместо отжига, для отливок из среднеуглеродистой стали вместо закалки и высокого отпуска с целью снижения деформации изделия при термообработке, устранения цементитной сетки в заэвтектоидных сталях, исправления структуры после предварительных технологических операций.

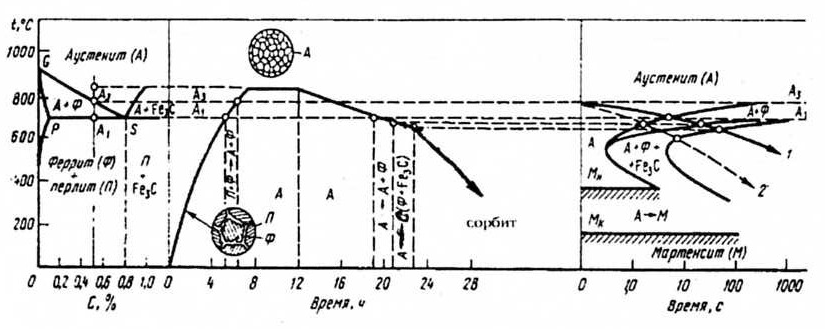

Схема нормализации доэвтектоидной стали и диаграмма изотермического распада аустенита углеродистой стали

1 – охлаждение при отжиге;

2 – охлаждение при нормализации.

Низкоуглеродистые стали после нормализации имеют структуру мелкозернистого феррита и перлита.

Структура среднеуглеродистой стали сорбит, что повышает ее твердость и прочность.

Во многих случаях нормализация – окончательная термическая обработка детали

Закалка

Закалкой называется термообработка, состоящая из нагрева доэвтектоидных сталей выше критической точки Ас3 (линия GS), эвтектоидных и заэвтектоидных сталей выше Ас1(линияPSK) на 30...50°С, выдержки при данной температуре и последующего охлаждения со скоростью больше критической (минимальная скорость охлаждения, обеспечивающая превращение переохлажденного аустенита в мартенсит). При скорости охлаждения больше критической углерод не успевает выделиться из кристаллической решетки (в соответствии с ее перестройкой из g-железа в a-железо), в результате чего образуется мартенсит. Мартенсит - это однофазный перенасыщенный твердый раствор углерода в a-железе..

Закалкой называется термообработка, состоящая из нагрева доэвтектоидных сталей выше критической точки Ас3 (линия GS), эвтектоидных и заэвтектоидных сталей выше Ас1(линияPSK) на 30...50°С, выдержки при данной температуре и последующего охлаждения со скоростью больше критической (минимальная скорость охлаждения, обеспечивающая превращение переохлажденного аустенита в мартенсит). При скорости охлаждения больше критической углерод не успевает выделиться из кристаллической решетки (в соответствии с ее перестройкой из g-железа в a-железо), в результате чего образуется мартенсит. Мартенсит - это однофазный перенасыщенный твердый раствор углерода в a-железе..

При этом наблюдаются значительные искажения пространственной решетки, создается высокая плотность порогов дислокации, нарушается равенство межатомных сил и в стали накапливается значительная внутренняя потенциальная энергия. Сталь приобретает высокую твердость, но ее пластичность при этом падает. В зависимости от температуры

нагрева стали различают следующие виды закалок.

Перегрев стали, т.е. нагрев ее до температур, превышающих температуры критической точки АС3 на 150... 200°С, вызывает рост зерен аустенита, что увеличивает склонность стали к появлению деформации и образованию трещин при закалке. Структура такой стали состоит из крупноигольчатого мартенсита и обладает пониженной ударной вязкостью.

Перегрев стали, т.е. нагрев ее до температур, превышающих температуры критической точки АС3 на 150... 200°С, вызывает рост зерен аустенита, что увеличивает склонность стали к появлению деформации и образованию трещин при закалке. Структура такой стали состоит из крупноигольчатого мартенсита и обладает пониженной ударной вязкостью.

Охлаждающие среды при закалке – вода H2O, технические масла, 10% водный раствор NaCl, расплавы солей, водные растворы полимеров.

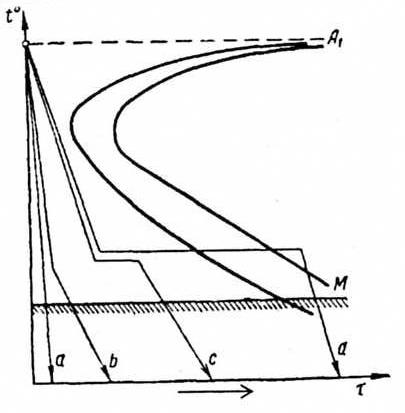

Основное требование к охлаждающей среде – быстрое охлаждение в области температур наименьшей устойчивости аустенита и медленное в области температур мартенситного превращения, чтобы снизить закалочные напряжения, которые могут привести к изменению формы изделия (коробление, поводка) и образованию трещин.

Скорость охлаждения выше критической Vкр, для углеродистых сталей 400-1400 0/с. Для легированных 10-150 0/с.

Способы закалки.

В зависимости от состава стали, формы и размеров детали и требуемых в термически обработанном состоянии свойств выбирают оптимальный способ закалки, наиболее просто осуществимый и одновременно обеспечивающий нужные свойства.

В зависимости от состава стали, формы и размеров детали и требуемых в термически обработанном состоянии свойств выбирают оптимальный способ закалки, наиболее просто осуществимый и одновременно обеспечивающий нужные свойства.

а– закалка в одном охладителе (непрерывная). Применяется для закалки мелких деталей (до 5 мм) из углеродистой стали и большего сечения из легированной стали.

b – прерывистая закалка (в двух средах) – изделие быстро охлаждают в одной среде (например, в воде), а затем медленно в другой (в масле). Медленное охлаждение проходит в мартенситном интервале температур, что снижает закалочные напряжения. Применяют для закалки инструментальных сталей.

c – ступенчатая закалка – охлаждение в среде, нагретой до температуры 180-2000С, выдержка при этой температуре (t0>Мн) и охлаждение на воздухе. Снижение всех видов напряжений. Применяют для изделий, склонных к короблению, изменению формы.

d – изотермическая закалка – проводится подобно ступенчатой закалке, длительность ступеньки должна быть такой, чтобы закончился распад аустенита с образованием нижнего бейнита. Применяется для повышения конструктивной прочности легированных сталей.

Закалка с самоотпуском – охлаждение прерывают, когда t0серед> t0поверх>Мн. На поверхности образуется мартенсит, который получает отпуск за счет выравнивания температуры по сечению от нагретой середины к поверхности. Применяют для обработки ударного инструмента (керны, зубила, молотки и т.д.).