Питання 1. Сутність зварювання.

Поняття про з 'єднання та їх види

Деталі у вузли та окремі частини різних виробів і споруд з'єднуються між собою рухомо та нерухомо.

Нерухомі з'єднання. можуть бути:

· Розбірними;

· нерозбірними.

Розбірні з'єднання утворюються за допомогою з'єднувальних деталей, якими є прогоничі, шурупи тощо. Такі з'єднання можна розібрати без пошкодження їх складових частин і з'єднувальних деталей.

Нерозбірні з'єднання не можна розібрати на окремі складові без їх пошкодження. З'єднання цього виду поділяють на дві групи. До першої належать з'єднання гарантійним натягом, до другої - з'єднання, отримані зварюванням, паянням, склеюванням, клепанням, їх широко використовують у процесі виготовлення різних конструкцій та при їх ремонті.

З усіх видів нерозбірних з'єднань, які належать до другої групи, найширше застосовують зварювання.

Зварювання широко використовують,

По-перше, завдяки великій економії матеріалу. Якщо порівняти масу конструкції, виготовленої зварюванням, із масою такої самої конструкції, виготовленої за допомогою з'єднувальних деталей, то маса звареної конструкції на 20% менша.

По-друге, унаслідок зменшення ручної праці в процесі виготовлення з'єднань, оскільки можна впровадити механізацію та автоматизацію виробництва.

По-третє, зварні з'єднання дуже часто забезпечують більшу міцність і надійність у процесі експлуатації виробів порівняно з іншими видами нерозбірних з'єднань, що особливо важливо для корпусів суден, труб, вакуумних установок тощо.

Зварювання успішно поєднують з іншими технологічними процесами, наприклад із штампуванням. Поєднання штампування із зварюванням дає можливість виготовляти заготовки складної форми та точних розмірів. При цьому зменшуються витрати матеріалу та трудомісткість подальших обробних робіт.

Якщо в III ст. до н. е. деталі у вузли з'єднували переважно куванням і литтям, то в XX ст. н. е. зварювання вийшло на одне з перших місць щодо застосування. Зварювання використовують у машино-, приладо-, мосто-, літако- та суднобудуванні, у ході виконання будівельних робіт, виготовлення труб тощо. Воно майже витіснило зв'язування та клепання, їх місце все частіше займає склеювання.

Від тоді, коли грек М.М. Бенардос, який у 1886-1905 рр. навчався у Київському університеті, запропонував спосіб електродугового зварювання за допомогою неплавкого вугільного електроду, постійно розроблюють нові та вдосконалюють старі способи зварювання. Особливі заслуги у створенні нових і вдосконаленні відомих способів зварювання, їх автоматизації та механізації належать науковцям Інституту електрозварювання НАН України та його засновнику академіку Євгену Оскаровичу Патону.

До основних напрямків розвитку зварювання належить комплексна механізація й автоматизація процесів зварювання та впровадження роботів і маніпуляторів. Людина керуватиме зварюванням на відстані за допомогою системи електронних машин (комп'ютерів).

Поняття про зварювання

Зварюванням називають технологію отримання нерозбірних з'єднань у конструкціях, виготовлених із металів, сплавів та інших матеріалів, розплавленням або пластичною деформацією місця з'єднання.

Зварюванням з'єднують вироби виготовлені з однорідних і різнорідних металів і сплавів (наприклад, мідь - мідь, сталь - сталь, мідь - вольфрам, мідь - алюміній, мідь - сталь); металів і неметалів, таких як кераміка, скло, графіт тощо.

З'єднання деталей зварюванням грунтується на міжатомній взаємодії контактуючих поверхонь. Щоб дві поверхні з'єднались зварюванням, потрібно наблизити їх на відстань, яка приблизно дорівнює лінійному параметру кристалевої комірки матеріалу, з якого виготовлені вироби.

У реальних умовах здійснити це непросто, оскільки на поверхні виробів завжди є оксидні плівки й адсорбовані гази, які перешкоджають цьому наближенню. Ось чому перед зварюванням контактуючі поверхні очищають, а потім крайнім атомам очищених поверхонь надають енергії, щоб наблизити їх один до одного. Ця енергія може бути механічною або тепловою. Залежно від виду енергії зв'язок між атомами контактуючих поверхонь може відбуватись у твердій фазі або в розплаві.

У першому випадку вироби стискають із зусиллям, що дорівнює границі плинності матеріалу, з якого виготовлені вироби. У зоні контакту матеріали переходять у пластичний стан. Зварне з'єднання утворюється за рахунок взаємної дифузії атомів одного матеріалу в інший. Для підвищення пластичності зону контакту зварюваних виробів нагрівають.

У другому випадку краї зварюваних виробів розплавляють і утворюється спільна зварювальна ванна, яка під час охолодження кристалізується. Так утворюється зварний шов, який з'єднує зварювані вироби в єдине ціле.

Підготовлення поверхонь перед зварюванням і розміщення швів регламентуються стандартами і залежать від матеріалів зварювальних виробів та їх товщини.

Однією з найголовніших технологічних властивостей матеріалів є здатність утворювати міцні та надійні зварні шви. Цю властивість називають зварюваністю. Властивості зварних швів і матеріалів, з яких виготовлені вироби, не повинні значно відрізнятись, оскільки це може стати причиною руйнування виробів, а відповідно призвести до аварії, внаслідок чого будуть людські жертви та матеріальні збитки.

У процесі зварювання металевих виробів виникає неоднорідність властивостей, зумовлена різною структурою та величиною кристалітів. Нагрівання поверхонь зварюваних виробів до температури плавлення призводить до утворення великокристалітної структури у зварному шві і може спричинити окислення, азотування, насичення шва воднем або вигоряння легуючих компонентів у розплаві зварного шва. Навколо зварного шва структура металу також змінюється.

На зварюваність сталей впливає вміст у них вуглецю, мангану, хрому, молібдену, нікелю тощо. Маловуглецеві та малолеговані сталі, а також чистий алюміній мають добру зварюваність.

Погану зварюваність мають чавуни, багатохромисті сталі й алюмінієві сплави. Найважче зварювати вироби, виготовлені з різних матеріалів. Для отримання якісних зварних з'єднань різних матеріалів використовують нові способи зварювання.

Питання 2. Зварні з’єднання та шви.

І. Зварні з'єднання. У процесі виготовлення зварних конструкцій деталі по-різному можна розташовувати одну відносно одної. Основними видами зварних з'єднань є стикове, внапуск, кутове та таврове (рис. 79).

Стиковим називають такий вид зварного з'єднання, при якому деталі розміщені в одній площині (рис. 79,а).

Якщо деталі розміщені паралельно і перекривають одна одну, то такий вид зварного з'єднання називають з'єднанням внапуск (рис. 79,6). У разі кутового з'єднання деталі розміщені під кутом одна до одної (рис. 79,в). Якщо потрібно з'єднати торцеву частину однієї деталі з поздовжньою другої, проводять таврове з'єднання (рис. 79,г).

2. Зварні шви. Зварним швом називають місце з'єднання виробів, яке утворилося після кристалізації розплавлених, або пластичнодеформованих приповерхневих шарів виробів.

Зварні шви поділяють на основні (великі) та допоміжні (малі).

За конструкцією шви поділяють на одно- та двосторонні, лицеві та виворітні тощо.

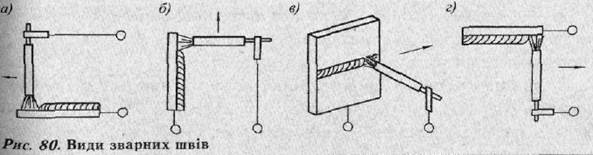

За розміщенням у просторі в ході виконання зварних робіт шви поділяють на нижні, вертикальні, горизонтальні та верхні (рис. 80).

Найзручнішими для виконання є нижні та горизонтальні шви (рис. 80,а,в). Виконання вертикальних і верхніх швів (рис. 80,б,г) трудомісткіше відповідно на 20-25 і 40-45%, ніж нижніх та горизонтальних.

Оскільки товщина зварюваних виробів може бути різною, то різними будуть і шви. Вироби товщиною до 10 мм зварюють за одне проходження, і отриманий шов називають одношаровим. У разі більшої товщини виробів шов отримують за кілька проходжень. Такий шов називають багатошаровим.

Питання 3. Класифікація способів зварювання.

На сьогодні налічується понад 20 способів зварювання, їх класифікують за різними ознаками.

1. За станом місця контакту зварювальних виробів. Усі способи зварювання поділяють на три групи:

- термічні,

- термомеханічні;

- механічні.

В основі такого поділу лежить спосіб утворення зварного

шва. Зварний шов може утворитися плавленням або деформацією місця

контакту виробів (заготовок або деталей).

У ході термічних способів зварювання місце майбутнього з'єднання двох виробів нагрівають до температури, яка перевищує температуру плавлення матеріалу, з якого виготовленні вироби. До них належать способи зварювання за допомогою електричної дуги, полум'я, утвореного при горінні газів, терміту, плазми, світлового променя, пучка електронів тощо.

Для зварювання виробів термомеханічними способами використовують теплову та механічну енергію: теплову для нагрівання контактуючих поверхонь зварюваних виробів до пластичності, механічну - для наближення крайніх атомів поверхонь виробів один до одного. Внаслідок нагрівання та прикладеного зусилля процеси дифузії, які лежать в основі цих способів зварювання, прискорюються. До термомеханічних способів зварювання належать електроконтактне, дифузійне, газопресове та інші.

Для зварювання виробів механічними способами використовують механічну енергію. До механічних способів зварювання належать зварювання тертям, вибухом, ультразвуком, тощо.

2. За видом енергії, яку використовують у процесі зварювання виробів. За цією ознакою зварювання поділяють на:

- електричне,

- механічне,

- плазмове,

- променеве,

- електромеханічне,

- хіміко-механїчне тощо.

3. За ступенем автоматизації зварювання. Зварювання поділяють

на:

- ручне,

- напівавтоматичне;

- автоматичне.

4. За способом захисту розплаву в зоні зварювання. За цією

ознакою зварювання поділяють на зварювання на повітрі, у вакуумі, у

захисному газі, під шаром флюсу, з комбінованим захистом тощо.

Вибір способу зварювання залежить від хімічного складу конструкційного матеріалу, з якого виготовлені вироби, кількості виробів, їх форми, розмірів, товщини тощо.

Питання 4. Способи зварювання:

А) термічні;

Б) термомеханічні;

В) механічні.

Термічні способи зварювання

3 усіх відомих на сьогодні термічних способів зварювання перше місце посідає дугове. Його використовують у процесі виготовлення залізничних вагонів і платформ, палуб та інших частин суден, парових казанів (у тому числі високого тиску), труб для газів, рідин і сипких речовин, металевих конструкцій і арматури будинків, промислових споруд, мостів, вузлів із деталей машин, приладів тощо.

Цим способом зварюють майже всі конструкційні сталі, чавуни, мідь, алюміній, нікель, титан і сплави на їх основі.

Дуговим зварюванням називають спосіб утворення нерозбір-ного з'єднання двох виробів, місця з'єднання яких розплавляють теплотою, яка виділяється під час горіння дуги між електродами, одним з яких найчастіше є виріб.

Електричною дугою називають потужний електричний розряд, який супроводжується виділенням великої кількості теплової та світлової енергії.

І. Запалення електричної дуги. Дугове зварювання починається із запалення дуги (рис. 81).

Оскільки гази за звичайних умов складаються з нейтральних атомів і молекул і не мають електричної провідності, то через повітря електричний струм не проходить. Електричний струм проходить через гази при наявності в них електронів та йонів, тобто коли вони іонізовані.

Іонізацією називають процес утворення заряджених частинок (йонів й електронів) з нейтральних атомів та молекул.

Для іонізації повітря електрод 1 і виріб 2 на короткий час зводять докупи, тобто «змикають» (рис. 81,а). У результаті утворюється замкнене коло. Через місце дотику електрода 1 і виробу 2 проходить електричний струм, який миттєво розплавляє місце дотику. Між електродом і зварюваними виробами утворюється «місточок» з розплавленого металу. Після відведення електрода від виробу метал у зоні «місточка» кипить і випаровується (рис. 81,6). Починається процес термічної іонізації. Поверхня катода випускає потік вільних електронів 3, які під дією електричного поля напрямляються до анода 2 і на своєму шляху зіштовхуються з молекулами повітря та парою металів; іонізують їх 4, тобто розщеплюють на йони та електрони. З часом температура стовпа дуги підвищується, кінетична енергія атомів та молекул збільшується, частішають їх співудари, що спричинює додаткову іонізацію газового стовпа. Додаткову іонізацію спричинює також світлове випромінювання дуги. Повітряний проміжок між електродом і зварними виробами стає електропровідним І настає електричний розряд. Процес запалення дуги закінчується утворенням стійкого дугового розряду (рис. 81,в).

Дуговий розряд виникає за напруги, яка залежить від матеріалу, з якого виготовленні електроди. Так, для сталевих електродів напруга виникнення дугового розряду становить 45-50 В, а для вугільних 55-60 В. Після виникнення дугового розряду напругу знижують на 25 В. Для стійкого горіння дуги необхідно, щоб її довжина становила 0,6-0,8 діаметра електрода.

Електрична дуга складається з трьох зон: катодної 5, анодної 7, стовпа дуги 6, Довжина катодної зони становить 10 в мінус 5 ступені, анодної 10-3-10-4 см. Стовп дуги лежить між катодною й анодною зонами. Тут відбуваються процеси іонізації та переміщення заряджених частинок до катода і анода. У середині стовпа дуги лежить зона найвищих температур (5500-7500°С). Не вся теплота, яка виділяється під час горіння дуги, витрачається на плавлення зварюваних виробів і електрода: приблизно 50% витрачається на нагрівання виробів, близько 30% - на нагрівання електрода і приблизно 20% становлять втрати теплоти в довкілля.

Для виготовлення з'єднань електродуговим зварюванням необхідно мати електроди, джерела струму та захисні засоби.

ІІ. Електроди. У ході електродугового зварювання використовують вугільні (графітові) та металеві електроди. Розміри електродів стандартизовані.

Вугільні електроди виготовляють у вигляді стрижнів діаметром 6-30 мм. У процесі зварювання вугільні електроди не плавляться.

Металеві електроди за хімічним складом в основному не значно відрізняються від металів, з яких виготовлені зварювані вироби. Для їх виготовлення використовують якісні метали та сплави. В процесі зварювання електроди плавляться. Електроди без покриття називають зварювальним, або електродним, дротом.

Діаметр металевих електродів становить 0,3-12 мм. У процесі зварювання в атмосфері інертних газів і водню використовують неплавкі електроди, виготовлені з вольфраму.

При ручному зварюванні використовують електроди з покриттями. Покриття надає стійкості горінню дуги, захищає розплавлений метал від дії компонентів атмосфери (кисню, азоту та ін.), легує метал зварного шва за відсутності відповідних за хімічним складом електродів тощо.

У процесі зварювання покритими електродами дуга горить між стрижнем електрода та зварюваними виробами. Стрижень електрода плавиться, разом з ним плавиться також покриття, утворюючи газовий або шлако-газовий захист дуги та розплавленого металу від дії атмосфери. Після розплавлення місця з'єднання дугу пересувають на ще не зварене місце. Тим часом розплавлений метал кристалізується, й утворюється шов. Розплавлений шлак застигає на поверхні шва у вигляді кірки, яка легко злущується.

Покриття на електродах можуть бути тонкими та товстими. Тонкі покриття називають стабілізуючими. Вони підвищують стабілізацію зварювальної дуги. Проте електроди із стабілізуючим покриттям не можуть захистити розплавлений метал майбутнього шва від насичення киснем і азотом, а тому шов не має доброї якості. Електроди з тонким покриттям використовують у процесі зварювання звичайних конструкцій, виготовлених із вуглецевих сталей.

У процесі зварювання відповідальних конструкцій використовують електроди з товстим покриттям. Товщина цих покрить дорівнює 1-3 мм. До складу товстого покриття входять легуючі елементи, газо- й шлако-утворюючі та зв'язуючі речовини.

Джерелом легуючих елементів у товстому покритті найчастіше є феросплави (фероманган, феросіліцій, ферохром, феротитан та ін.). У процесі зварювання вони плавляться, легуючі елементи переходять у шов І тим самим поліпшують його механічні властивості та корозієстійкість.

Газоутворюючими є органічні речовини - крохмаль, деревне борошно, целюлоза тощо. У ході згоряння цих речовин утворюється в основному оксид вуглецю, який створює навколо дуги І розплавленого металу захисне середовище. Останнє захищає розплавлений метал від окиснення та розчинення в ньому газів (азоту, водню тощо), які містяться у повітрі.

Шлакоутворюючими є мінеральні речовини - польовий шпат, манганова руда, ільменіт та ін. У процесі горіння дуги ці речовини плавляться і рівномірно покривають шов, захищаючи розплав від окиснення та насичення азотом, воднем тощо. Утворений шлак сповільнює охолодження розплаву, що сприяє виділенню розчинених газів і поліпшенню структури шва.

Зв'язуючі речовини використовують для зв'язування компонентів покриття, Роль зв'язки найчастіше виконує розчин скла,

Покриття на електроди наносять зануренням металевих стрижнів у рідинне середовище, яке складається з газоутворюючих, шлакоутворюючих і зв'язуючих речовин та легуючих елементів. Потім електроди висушують і відпалюють. Після цих операцій електроди готові до використання.

ІІІ Джерела струму. Для живлення електричної дуги використовують постійний і змінний струми. Стійкість горіння дуги, яка живиться постійним струмом, перевищує стійкість горіння дуги, яка живиться змінним струмом. Проте використовувати постійний струм економічно невигідно, оскільки обладнання для його виробництва більш громіздке і витрати електроенергії більші. Для живлення дуги постійним струмом використовують зварювальні генератори.

Електрична дуга, яка живиться змінним струмом, менш стійка і може згаснути. Стабільність дуги збільшується, якщо використовують змінний струм частотою 150-450 Гц або спеціальні стабілізуючі покриття. Для живлення дуги змінним струмом використовують зварювальні трансформатори та генератори змінного струму.

IV. Способи дугового зварювання. Залежно від матеріалу, з якого виготовлені електроди, та їх кількості, а також способів увімкнення електродів і зварюваних виробів в електричне коло, є кілька способів дугового зварювання (рис. 82).

1. Зварювання неплавким електродом. Цей спосіб зварювання називають способом Бенардоса (рис. 82,а). При цьому способі зварювання використовують електроди виготовлені з графіту або вольфраму. У процесі зварювання електроди не плавляться. Дуга живиться від джерела постійного струму. Вироби з'єднуються за рахунок розплавлення тільки металу виробу 3, або металу виробу та присадного, дроту 4. Дуга може мати пряму та обернену полярність: у разі прямої полярності «мінус»на електроді, «плюс» - на виробі, у разі оберненої навпаки.

У разі оберненої полярності дуга горить не стабільно і вуглець з електроду, виготовленого з графіту, переноситься в шов, тобто відбувається навуглецьовування металу виробу, Цей спосіб широко використовують для виправлення дефектів чавунних відливків і Нанесення порошків твердих сплавів на поверхні деталей, які в процесі роботи контактують, тобто труться поверхнями.

2. Зварювання плавким металевим електродом і дугою прямоїдії. Для утворення дуги використовують як постійний, так і змінний струм (рис. 82,6). При цьому способі зварювання відсутній присадний дріт. Його роль виконує металевий електрод 1 Зварний шов утворюється з розплавів металу виробу 3 та металу електрода 1.

Цим способом виконують близько 99% усіх зварних робіт, із них '80% при змінному струмі.

Продуктивність цього способу зварювання більша, ніж способу Бенардоса. Крім того, відсутнє навуглецьовування утворених швів.

3. Зварювання плавкими металевими електродами і дугоюнепрямої дії. При цьому способі зварювання (рис. 82,в) дуга 5 горить

між двома плавкими електродами 1. Місце з'єднання виробів 3 плавиться теплотою, яка виділяється під час горіння дуги. Шов утворюється за рахунок розплавів металу виробів і електродів.

4. Зварювання трифазною дугою. При цьому способі зварювання (рис. 82,г) використовують два ізольованих один від одного електроди, які разом з виробами ввімкнено у зварювальне коло. Електроди 1 і вироби З приєднані до різних фаз трифазного струму. У разі ввімкнення джерела струму виникають три дуги 6: між кожним електродом і виробами та між електродами. За продуктивністю цей спосіб зварювання в 2-3 рази перевищує зварювання одним електродом. Його використовують у процесі автоматичного зварювання виробів великої товщини.

5. За способом виконання зварних робіт. Дугове зварювання проводять ручним, напівавтоматичним і автоматичним способами.

У ході ручного зварювання електроди переміщують уздовж місця з'єднання виробів уручну. Для ручного зварювання використовують електроди з покриттям. Цей спосіб зварювання зручний у разі виконання коротких і криволінійних швів, швів у труднодоступних місцях, а також у процесі з'єднання виробів складної форми. Проте цей спосіб зварювання має малу продуктивність порівняно з автоматичним дуговим зварюванням під шаром флюсів. Якість шва залежить від фаховості робітника-зварника.

У ході напівавтоматичного зварювання подання електродного зварювального дроту механізоване, а дуга переміщується вручну. Цей спосіб зварювання застосовують тоді, коли не можна застосувати автоматичне зварювання.

Ручний і напівавтоматичний способи зварювання мають малу продуктивність і дають незначну якість шва.

6. Автоматичне зварювання під шаром флюсів. Недоліків, які мають ручне і напівавтоматичне зварювання позбавлене автоматичне зварювання під шаром флюсів. Серед автоматичних способів зварювання таке зварювання посідає провідне місце. При цьому способі зварювання використовують непокритий зварювальний дріт і флюси. Подання електродного дроту в зону зварювання механізоване, запалення дуги автоматизоване.

|

У ході автоматичного зварювання під шаром флюсів (рис. 83) дуга 4 горить між зварювальним дротом 2 і виробами 1. Дуга, та зварювальна ванна 5, яка утворилась у процесі плавлення електродного дроту і країв виробів, з усіх боків щільно закриті шаром флюсів З товщиною 30-50 мм. За високої температури в зоні горіння дуги флюси плавляться, взаємодіють зі складовими атмосфери і поверхня розплавленого металу покривається розплавленим шлаком 6. Унаслідок переміщення електроду металева 5 і шлакова 6 ванни застигають і утворюється зварний шов 8, який зверху прикритий твердою шлаковою кіркою 7 Електричний струм силою 1000-4000 А і потужна, прикрита шаром

флюсів, дуга сприяють збільшенню швидкості зварювання (до 3,3 м-с") та глибини проплавлення металу, що дає можливість зварювати вироби значної товщини за одне проходження.

Порівняно з ручним зварюванням швидкість процесу в 5-10 разів більша, а витрати електроенергії -у 1,5 рази менші. Проте слід пам'ятати, що в процесі автоматичного зварювання під шаром флюсів ставляться значні вимоги до підготовлення поверхонь зварюваних виробів. Тому цей спосіб зварювання доцільніше застосовувати у серійному виробництві в процесі утворення нижніх швів досить великої довжини (понад 0,5 м) і товщини (понад 3 мм).

У процесі автоматичного зварювання під шаром флюсів порівняно з ручним зварюванням продуктивність у 5-10 разів більша, якість утворених швів ліпша, а собівартість одного метра шва значно менша. Продуктивність збільшується за рахунок використання струмів великої сили (до 2000 А) та безперервності процесу зварювання. Щільний флюсовий захист зварювальної ванни запобігає розбризкуванню розплавленого металу, захищає його від дії атмосфери, забезпечує стійке горіння дуги та отримання зварного шва певного хімічного складу.

Для зварювання виробів з маловуглецевих і малолегованих сталей використовують кремнієвий та мангановий флюси, їх шлаки мають великий вміст SіО2 і МпО, Флюси виплавляють в електропечах із манганової руди та плавникового шпату. Вироби, виготовлені з багатолегованих сталей, зварюють під шаром флюсів, які отримують сплавленням плавкового шпату, алюмосилікатів й алюмінатів.

Дугове зварювання під шаром флюсів використовують у серійному та масовому виробництві в процесі виготовлення казанів, резервуарів для зберігання рідин і газів, корпусів суден, труб тощо.

7. Дугове зварювання в захисних газах. Для захисту дуги та розплавленого металу від дії складових атмосфери (кисню, азоту) крім флюсів використовують гази (водень, метан, оксид вуглецю), які здатні відновлювати оксиди заліза та оксиди інших металів або інертні гази (гелій, аргон), які не взаємодіють з компонентами матеріалів зварюваних виробів. Іноді використовують суміші двох або більше газів, наприклад аргон і вуглекислий газ. Газове захисне середовище порівняно із флюсовим (шлаковим) спрощує процес зварювання, дає можливість спостерігати за зварним швом, але вимагає захисту зварника від випромінювання дуги. При цьому способі зварювання в зону дуги, яка горить між зварюваним виробом і плавким або неплавким електродом, подають захисний газ, який відтискає повітря від місця зварювання.

8. Аргонно-дугове зварювання та зварювання в середовищі

вуглекислого газу. Ці способи зварювання часто використовують у

промисловості. Тут надійніше захищається розплавлена ванна від дії

атмосфери, що забезпечує ліпшу якість шва, більшу продуктивність і

ширшу можливість автоматизації та механізації зварювальних робіт. Крім

того, ці способи зварювання не потребують електродів з покриттями.

Електрошлакове зварювання

Електрошлаковим зварюванням називають спосіб бездугового електричного зварювання під шаром розплавлених флюсів.

У процесі електрошлакового зварювання метали виробів і електродів розплавляють теплотою, яка виділяється під час проходження електричного струму через розплавлені флюси.

Флюси, які використовують при зварюванні, мають бути електропровідними. Вони повинні мати вищу температуру плавлення, ніж метали виробів і електродів.

Для зварювання використовують плавкі електроди без покриття, їх кількість залежить від товщини виробів.

У простір між краями вертикально встановлених деталей 6 (рис. 84), початковою планкою 9 і шлакоутримувальними мідними повзунами 7 подають флюси і один, що кріпиться в електродотримачі 5, як показано на рис. 84, або кілька електродних дротів 4.

Процес зварювання починається із запалення дуги між електродним дротом 4 і початковою планкою 9. Після розплавлений флюсів і утворення достатньої кількості розплаву З електродний дріт опускають у розплав І горіння дуги припиняється. Проте струм продовжує протікати через розплав, і теплота, яка виділяється в ньому, витрачається на подальше плавлення флюсів, країв зварюваних виробів та електродного дроту. Електроди плавляться в розплаві флюсів та краплями стікають до зварювальної ванни 2. Метал з електродів під час проходження через флюси очищається від домішок (сірки, неметалевих включень, газів тощо), тобто рафінується. Отриманий шов має добрі механічні властивості. Вони майже не відрізняються від властивостей металів зварюваних виробів.

|

Шов 8 формується між двома мідними повзунами 7 які охолоджуються водою, що протікає по трубах 1. Електродний дріт до зони зварювання подається автоматично. Так само автоматично переміщуються повзуни вздовж шва після кристалізації розплавленого металу.

Цим способом можна зварювати вироби товщиною 50-3000 мм. Для з'єднання виробів товщиною до 150 мм використовують один електрод, за більшої товщини - кілька. Діаметр електродного дроту - 2-3 мм, сила струму - 750-1000 А.

Електрошлакове зварювання використовують для виготовлення великих конструкцій - вузлів вальцівень, казанів високого тиску, деталей потужних пресів і верстатів, роторів і валів гідротурбін тощо.

Електрошлакове зварювання порівняно з автоматичним під шаром флюсів має ряд переваг: більшу продуктивність, меншу собівартість 1 м зварного шва, поліпшену мікроструктуру шва. Збільшення продуктивності зумовлене безперервністю процесу зварювання, виконанням шва за одне проходження в разі різної товщини зварюваних виробів і збільшенням сили струму в 1,5-2 рази. Мікроструктура та властивості шва поліпшуються за рахунок однопрохідності, в разі якої на відміну від багатопрохідності відсутня багатошаровість. Собівартість виготовлення з'єднання зменшується за рахунок збільшення продуктивності зварювання, зменшення витрат електродного дроту, флюсів та електроенергії,

Електрошлакове зварювання має також недоліки, до яких належать крупнокристалітність структури шва та зони, яка прилягає до нього, внаслідок повільного нагрівання й охолодження. Саме тому після зварювання вироби відпалюють для зменшення розмірів кристалів у зварному шві.

|

На початку XX ст. газове зварювання було найпоширенішим у процесі виготовлення нерозбірних з'єднань. Тепер газове зварювання використовують в основному під час ремонтних робіт, а також там, де відсутні джерела електричного -струму. Газовим зварюванням називають спосіб утворення нерозбірного з'єднання двох виробів, місця з'єднання яких розплавляють теплотою, яка виділяється під час горіння газу в атмосфері кисню.

Для виготовлення з'єднань газовим зварюванням потрібно мати горючий газ, кисень, пальник для утворення полум'я та присадний дріт.

У процесі газового зварювання (рис. 85,а) полум'ям 4, яке отримують за допомогою мундштука 3, нагрівають краї виробів 1, розплавляють їх, а зазор між ними заповнюється розплавом присадного дроту 2, який спеціально вводять у полум'я.

1. Горючі гази та кисень. При газовому зварюванні використовують природний газ, водень, пропан, ацетилен тощо. Найчастіше використовується ацетилен (С2Н2), під час згоряння якого виділяється найбільше теплоти. До місця проведення зварних робіт ацетилен подають у балонах, пофарбованих набіло, або беруть безпосередньо від газогенератора, в якому його отримують у процесі взаємодії води з карбідом кальцію:

|

У процесі взаємодії 1 кг карбіду кальцію з водою виділяється 250-300 л ацетилену.

Ацетилен легший за повітря, без кольору, має ефірний запах, добре розчиняється в ацетоні. В одному об'ємі ацетону розчиняється 23 об'єми ацетилену. Цю властивість ацетилену використовують для зберігання його в балонах. Ацетиленові балони заповнюють пористою масою (активованим вугіллям), просоченою ацетоном. Це необхідно для збільшення вмісту ацетилену в балоні та запобігання вибуху. Тиск ацетилену в балоні дорівнює 1,5 МПа. Щоб випустити ацетилен з балону, відкривають вентиль редуктора; при цьому тиск газу в балоні знижується і ацетилен виділяється з розчинника.

Кисень необхідний для згоряння ацетилену та утворення полум'я. При виконанні зварювальних робіт використовують технічно чистий кисень. До місця проведення зварювальних робіт кисень доставляють в балонах під тиском 15 МПа. У 40-літровому балоні за тиску 15 МПа вміщується близько 6000 л кисню. Кисень - вибухонебезпечний газ. Забруднення балона, в якому зберігається кисень, і особливо його вентиля, мастилами, які самозаймаються, неприпустимо. Балони з киснем не можна ставити біля відкритого вогню. Балони фарбують у голубий колір. Для зниження тиску кисень від балона проходить через редуктор, а потім шлангом надходить до пальника.

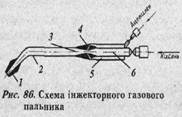

2. Газові пальники. Для утворення горючої суміші, яка складається з кисню та горючого газу, і стійкого полум'я використовують газові пальники. За принципом дії пальники бувають Інжекторні (всмоктувальні) - низького тиску та безінжекторні - високого або середнього тиску. На виробництві найчастіше використовують інжекторні пальники, оскільки вони безпечніші в роботі І працюють за низького та середнього тиску ацетилену.

|

До інжекторного пальника {рис. 86) ацетилен надходить шлангом під тиском 0,01-0,02 МПа, а кисень - під тиском 0,1-0,4 МПа. Трубкою 6 кисень надходить до сопла інжектора 4. Виходячи із сопла, струмінь кисню створює значне розрідження та засмоктує ацетилен 5 у камеру змішування 3, звідки утворена суміш газів через наконечник 2 І мундштук 1 виштовхується в атмосферу. На виході її запалюють і утворюється полум'я.

Швидкість витікання горючої суміші газів з пальника має перевищувати швидкість її згоряння для того, щоб полум'я не проникало всередину пальника.

Безінжекторні пальники мають змінні наконечники з різними діаметрами вихідних отворів Інжектора та мундштука, що дає можливість регулювати потужність зварювального полум'я.

У процесі зварювання пальник переміщують уздовж шва; при цьому дотримуються потрібного кута нахилення мундштука до поверхні зварюваних виробів. Чим більшу товщину мають зварювані вироби, тим більший кут нахилення. Для зварювання листів товщиною 1 мм кут нахилення мундштука становить 20°. Якщо товщина листів перевищує 15 мм, кут нахилення досягає 80°.

3. Присадний дріт. Для утворення шва в процесі газового зварювання використовують присадний дріт, як і в процесі електродугового зварювання неплавкими електродами.

Присадний дріт вводять у полум'я, він розплавляється і стікає у зварювальну ванну, де змішується з розплавленим металом виробів. Після кристалізації й охолодження утворюється зварний шов.

4. Полум'я. Ацетиленокисневе полум'я складається з трьох основних зон (рис. 85,6): ядра 1, зони зварювання 2 та факела 3, Основною є зона зварювання, в якій ацетилен згоряє за рахунок кисню, який входить до складу газової суміші. Температура в зоні зварювання найвища (3150°С). У разі повного згоряння ацетилену утворюється вуглекислий газ та водяна пара.

Залежно від співвідношення кисню та ацетилену в горючій суміші, яка виходить з пальника, розрізняють три основних види полум'я: нормальне (відновне), окислювальне (з надвишком кисню), навуглецьо-вувальне (з надвишком ацетилену).

У більшості випадків у процесі газового зварювання використовують нормальне полум'я, яке утворюється за такого співвідношення кисню і ацетилену: (1,1-1,2) до 1. Його використовують для зварювання виробів зі сталі.

Навуглецьовувальне полум'я використовують у процесі зварювання виробів із чавуну, оскільки за рахунок вуглецю полум'я поповнюється вміст вуглецю в шві, який вигорів у процесі плавлення країв зварюваних виробів.

Окиснювальне полум'я використовують в процесі зварювання виробів, виготовлених із латуні. Це зумовлено тим, що надвишок кисню утворює з цинком трудноплавкі оксиди, які захищають зварювальну ванну від подальшої взаємодії з киснем і випаровування.

Наявність у полум'ї оксиду вуглецю (СО) та водню (Н2) частково захищає розплавлений метал від окиснення. Проте в процесі зварювання активних відносно кисню металів, наприклад алюмінію, такий захист недостатній. Тому в таких випадках застосовують флюси: буру з борною кислотою тощо.

5. Способи газового зварювання. Основними з них є два – лівий і правий.

У разі лівого способу зварювання (рис. 87,а) полум'я 1 переміщується справа наліво і воно напрямлене на ще незаварені краї виробів.

У разі правого способу зварювання (рис. 87,6) полум'я 1 переміщується зліва направо. Полум'я спрямоване на готовий шов 2.

|

Лівий спосіб застосовують у процесі зварювання листів товщиною до 5 мм, а також виробів з легкоплавких металів, для яких не потрібно нагромаджувати велику кількість теплоти у місці зварювання. Правий спосіб зварювання забезпечує глибоке проварювання металу, тому його застосовують у процесі зварювання виробів товщиною понад 5 мм. У разі правого способу зварювання краще використовується теплота, а тому витрати ацетилену на 15-20% менші.